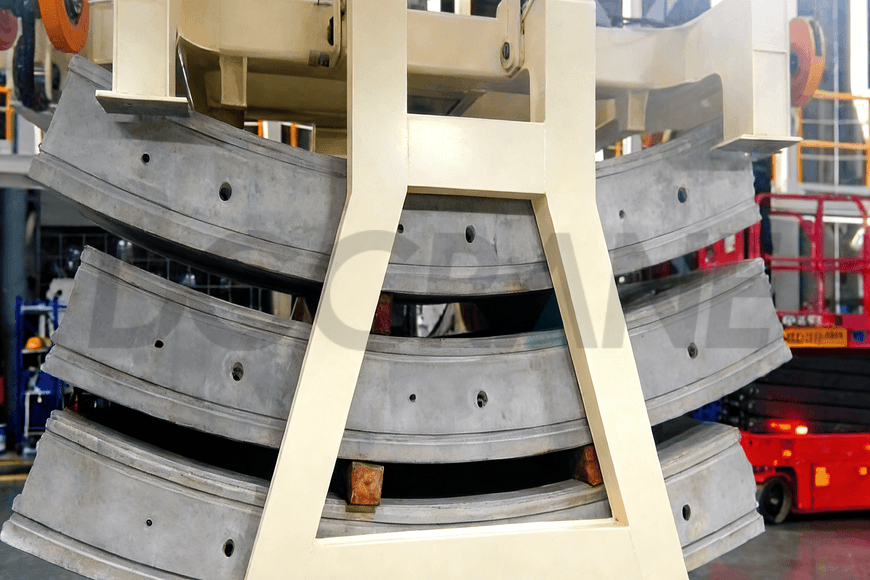

System obsługi segmentów betonowych w budowie tuneli osłonowych

System obsługi segmentów został zaprojektowany specjalnie do współpracy z maszynami drążącymi tunele (TBM), umożliwiając podnoszenie, obracanie i transport segmentów oraz przepustów skrzynkowych. Jest to niezbędne rozwiązanie dla bezpiecznego i wydajnego drążenia tuneli osłonowych.

System ten można dostosować do średnicy głowicy TBM i rzeczywistych warunków pracy, umożliwiając obsługę pojedynczych lub wielu segmentów, a także przepustów skrzynkowych. System obsługi segmentów charakteryzuje się zwartą konstrukcją, płynnym podnoszeniem i precyzyjnym pozycjonowaniem. Jest on wyposażony w sterowanie PLC, hydrauliczny chwytak, automatyczne przyspieszanie i zwalnianie, blokadę bezpieczeństwa, pozycjonowanie mechaniczne, pokonywanie wzniesień, zabezpieczenie nad punktem podparcia, hamowanie awaryjne itp.

Funkcje systemu obsługi segmentów

Zaprojektowany do tunelowania tarcz

- Specjalnie opracowane na potrzeby projektów budowy tuneli osłonowych, umożliwiające podnoszenie, obracanie i transportowanie segmentów oraz przepustów skrzynkowych, gwarantując bezpieczeństwo i wydajność budowy.

- Można je dostosować do średnicy głowicy TBM i warunków na miejscu, aby spełnić wymagania różnych projektów.

Wszechstronne możliwości obsługi

- Umożliwia podnoszenie pojedynczych segmentów, jak również obsługę przepustów wielosegmentowych lub skrzynkowych, co zwiększa wydajność budowy.

- Płynny proces podnoszenia gwarantuje, że segmenty nie zostaną uszkodzone podczas transportu.

Kompaktowa konstrukcja i niezawodne bezpieczeństwo

- Kompaktowa konstrukcja, idealna do pracy w ciasnych przestrzeniach tuneli.

- Wykorzystuje chwytaki hydrauliczne, oferujące większe bezpieczeństwo w porównaniu do systemów podnoszenia wykorzystujących podciśnienie i zasysanie.

Inteligentny system sterowania

- Zintegrowany system: Tworzy scentralizowaną platformę informacji o sprzęcie, której rdzeniem jest system ASW, łączącą się z systemem zarządzania MES i z czujnikami obsługi i podnoszenia, co zapewnia wysoce zintegrowany przepływ informacji.

- Zarządzanie cyfrowe: Dane dotyczące produkcji w czasie rzeczywistym są gromadzone w całym zakładzie za pośrednictwem kompleksowej platformy sieciowej, co pozwala operatorom na szybkie monitorowanie stanu pracy dźwigów i płynne łączenie procesów produkcyjnych z systemami informatycznymi.

- Analityka danych: Dane dotyczące urządzeń są centralnie przechowywane i analizowane, co pomaga kierownictwu w identyfikowaniu problemów, wydawaniu ostrzeżeń o ryzyku i podejmowaniu decyzji na podstawie danych.

- Niezawodność: Zoptymalizowana konstrukcja mechaniczna, analiza symulacyjna, dobór materiałów i konfiguracja komponentów elektrycznych gwarantują długoterminową, stabilną pracę sprzętu.

- Bezpieczeństwo: Specjalistyczne środki bezpieczeństwa i technologie autodiagnostyczne gwarantują uruchomienie systemu dopiero po zakończeniu przygotowań. Wyłączniki hamulcowe, weryfikacja momentu obrotowego i logika hamowania gwarantują bezpieczną pracę dźwigu.

Ochrona bezpieczeństwa

Ochrona przed kolizjami i uderzeniami

- Wykorzystuje technologie podczerwieni, lasera i ultradźwięków do niezawodnego sterowania ruchem dźwigu, zapewniając skuteczne hamowanie podczas zbliżania się do obiektów znajdujących się w odległości mniejszej niż 3 metry na tej samej wysokości.

- Jeśli droga hamowania zostanie przekroczona, system ASW może automatycznie zwolnić i zatrzymać dźwig, aby zapobiec uderzeniom wtórnym, skutecznie chroniąc zarówno obiekt, jak i otaczający go sprzęt.

- Obsługuje konfigurowalne strefy ograniczonego ruchu, takie jak maszyny produkcyjne czy obszary magazynowe. Dźwig nie może wjechać do tych stref i automatycznie się zatrzyma, jeśli do nich dotrze, co pomaga zapobiegać kolizjom z cennym sprzętem i zwiększa ogólne bezpieczeństwo.

Monitorowanie bezpieczeństwa

- Wbudowany system monitorowania bezpieczeństwa śledzi najważniejsze dane operacyjne, w tym liczbę uruchomień, załączanie hamulców, zdarzenia przeciążeniowe, liczbę cykli i całkowitą liczbę godzin pracy, zapewniając kompleksowy nadzór nad cyklem życia dźwigu.

- Ciągle monitoruje napięcie, prąd i obciążenie systemu, aby zapobiegać przepięciom, przetężeniom, przeciążeniom i innym błędom. Wszystkie dane są przesyłane na platformę Big Data w celu analizy.

Ochrona przed kołysaniem i przechylaniem

Dane z czujnika nachylenia w czasie rzeczywistym zapobiegają wypadkom i uszkodzeniom sprzętu spowodowanym nadmiernym kołysaniem lub przechyleniem podczas podnoszenia ciężkich ładunków.

Specyfikacje systemu obsługi segmentów

System obsługi pojedynczego segmentu

| Mechanizm podnoszący | Udźwig | 20 t (4 t urządzenia podnoszącego + 16 t ładunku) |

| Prędkość podnoszenia | 8 m/min | |

| Wysokość podnoszenia | 6 metrów | |

| Mechanizm jazdy wózka | Prędkość podróży | 30 m/min, nachylenie ±5% |

| Obrotowe urządzenie podnoszące | Prędkość obrotowa | 1,15 obr./min |

| Kąt obrotu | ±90° | |

| Wciągnik | Udźwig | 1600 kg |

| Prędkość podnoszenia | 4,0 / 1,3 m/min |

System obsługi wielu segmentów

| Mechanizm podnoszący | Udźwig | 40 t (8 t urządzenia podnoszącego + 32 t ładunku) |

| Prędkość podnoszenia | 8 m/min | |

| Wysokość podnoszenia | 10 metrów | |

| Metoda kontroli | Zdalny + przewodowy | |

| Mechanizm jazdy wózka | Prędkość podróży | 50 m/min, nachylenie ±5% |

| Mechanizm translacji | Odległość tłumaczenia | ±400 mm |

System obsługi przepustów skrzynkowych

| Mechanizm podnoszący | Udźwig | 25 ton |

| Prędkość podnoszenia | 5 m/min | |

| Wysokość podnoszenia | 10 metrów | |

| Metoda kontroli | Zdalny + przewodowy | |

| Mechanizm jazdy wózka | Prędkość podróży | 50 m/min, nachylenie ±5% |

| Mechanizm translacji | Odległość tłumaczenia | ±300 mm |