Automatyczna obrotowa suwnica podająca: obrót o 330° i precyzyjne pozycjonowanie do produkcji stali

Wprowadzenie automatycznej obrotowej suwnicy pomostowej rozwiązało problemy ograniczonej przestrzeni w halach produkcyjnych, dużych kątów nachylenia koryt materiałowych i wysokiego tonażu podawania. Górny wózek innowacyjnie wykorzystuje mechanizm obrotowy, aby umożliwić automatyczny obrót koryta materiałowego. Co więcej, zastosowanie czteropunktowej, podwójnie połączonej belki hakowej poprawiło bezpieczeństwo suwnicy. Charakteryzuje się ona wysoką funkcjonalnością, wysokim współczynnikiem bezpieczeństwa, wysoką stabilnością i niskim tarciem. Suwnica jest szeroko stosowana w przemyśle stalowym i stała się przedstawicielem nowej generacji specjalistycznych suwnic w procesie produkcji stali konwertorowej.

- Pojemność: 35t + 35t

- Kąt obrotu wózka górnego: 330°

- Kąt nachylenia zsypu: 75°

- Odległość między belkami hakowymi w tej samej grupie: 2110 mm

- Odległość między belkami hakowymi w grupie przedniej i tylnej: 3500 mm

Zasada działania automatycznej obrotowej suwnicy pomostowej

Mechanizm jezdny wózka może poruszać się wzdłuż ramy pomostu, a także napędzać mechanizm podnoszący, który obraca się wraz z obrotem wózka, regulując w ten sposób położenie otworu wyładowczego koryta materiałowego, tak aby otwór wyładowczy koryta materiałowego był skierowany przeciwnie do kierunku otworu paleniska kotła. Umożliwia to współpracę materiału przez otwór wyładowczy i otwór paleniska kotła w celu rozładowania materiałów. Dzięki współpracy mechanizmu jezdnego wózka i mechanizmu jezdnego suwnicy, koryto materiałowe może poruszać się w kierunkach X i Y, jednocześnie się obracając, co pozwala na sekwencyjne rozmieszczanie koryt materiałowych w zakładzie, a tym samym na racjonalne wykorzystanie przestrzeni zakładu.

Cechy automatycznej obrotowej suwnicy pomostowej

- Dodano dodatkowy mechanizm obrotu wózka, umożliwiający obrót wózka o 330° z kontrolowanym startem i hamowaniem.

- Elastyczna i precyzyjna regulacja kąta podajnika.

- Dedykowana suwnica bramowa wyposażona jest w cztery haki, które równomiernie rozkładają siłę, eliminując potrzebę ręcznej pomocy operatorów naziemnych. Może ona automatycznie podnosić koryto na złom stalowy, podwajając wydajność.

- Zwiększona ładowność eliminuje ryzyko pęknięcia dodatkowych haków podnoszących, co stanowi solidny fundament pod zwiększenie ilości złomu stalowego dodawanego do konwertora. Do każdego pieca można dodać co najmniej 5 ton dodatkowego złomu stalowego.

- Znacznie obniżone koszty konserwacji i pracy.

Problemy rozwiązywane przez automatyczną obrotową suwnicę pomostową

- Zasobnik znajduje się blisko ściany, ograniczając przestrzeń roboczą haka.

- Kabina operatora znajduje się tuż obok kadzi objętej płomieniami, dlatego konstrukcja musi charakteryzować się wysoką odpornością ogniową i odpornością na ciepło.

- Aby zrzucić wszystkie odpady na raz, kąt nachylenia leja zasypowego musi być większy niż 60°.

- Zasobniki z zimnym materiałem można podnosić wyłącznie za pomocą czterech stalowych lin, co wymaga ręcznej pomocy przy zaczepianiu i odczepianiu.

- Wózek nie może się obracać; zasobnik na materiał wejściowy należy ręcznie popchnąć, aby obrócił się o 90°.

- Hak nie ma układu hamulcowego; po pchnięciu zasobnika trudno go zatrzymać ręcznie, konieczne jest ręczne hamowanie.

- W przestrzeniach zamkniętych operatorzy są bardzo narażeni na obrażenia w wyniku zmiażdżenia przez znajdujące się obok zasobniki materiału, co stwarza poważne zagrożenie bezpieczeństwa.

Specjalne komponenty automatycznej obrotowej suwnicy pomostowej

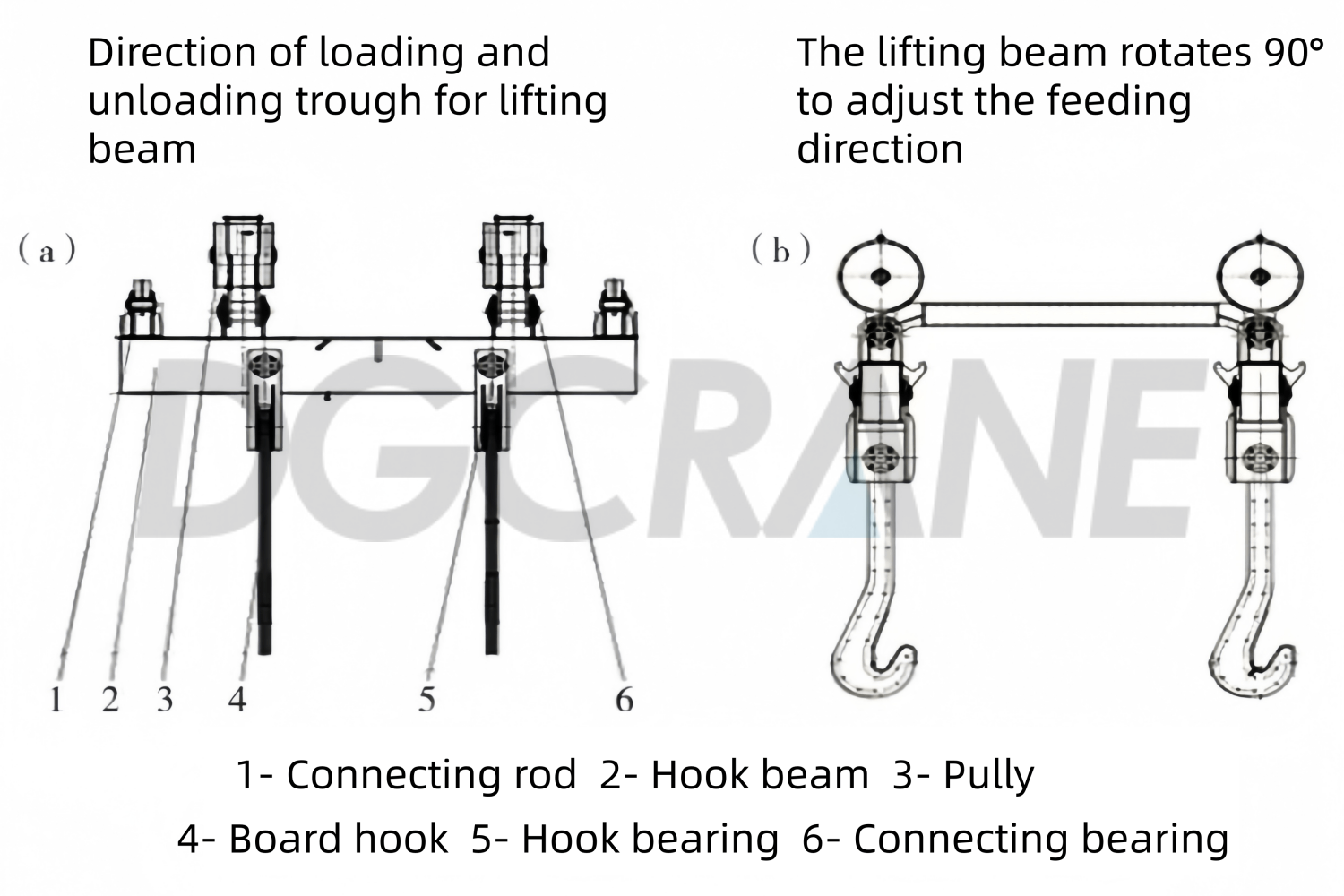

Czteropunktowa podwójna stała belka hakowa

To specjalistyczne urządzenie podnoszące, służące do poziomego podnoszenia i przechylania koryt złomu stalowego, składa się z dwóch zestawów belek hakowych (przedniej i tylnej), czterech zestawów wielokrążków, czterech haków płytowych oraz dwóch zestawów prętów łączących zapobiegających kolizji. Odległość między środkami dwóch zestawów belek hakowych wynosi 3500 mm, a odległość między środkami dwóch haków płytowych na tej samej belce hakowej wynosi 2110 mm. Cztery haki płytowe można zaczepić bezpośrednio na czterech czopach koryta, co ułatwia operatorowi dźwigu obsługę i umożliwia poziome podnoszenie koryta.

Jednocześnie połączone są niezależnie działające belki hakowe, a zblocza i belki hakowe, a także belki hakowe i haki płytowe, posiadają przegubowe konstrukcje wałów, co umożliwia elastyczny obrót i spełnia wymóg braku kolizji podczas przechylania koryta. Zblocza na dwóch zestawach belek hakowych są połączone z czterema bębnami mechanizmu podnoszącego. Dwa niezależnie działające mechanizmy podnoszące mogą napędzać dwa zestawy belek hakowych, aby działać niezależnie lub jednocześnie.

Mechanizm podnoszący

Mechanizm podnoszenia składa się z dwóch niezależnych zestawów mechanizmów, które sterują niezależnym ruchem przedniej i tylnej belki haka suwnicy oraz regulują różnicę wysokości. Podczas poziomego przesuwania koryta materiałowego, główna belka haka suwnicy (przednia) jest podnoszona, aby utrzymać przednią, tylną niską pozycję, zapobiegając wysypywaniu się zimnego materiału z koryta.

Podczas dodawania zimnego materiału do konwertora, belka haka pomocniczego podnośnika (tylnego) jest podnoszona do góry, przechylając koryto w stronę otworu i umożliwiając wślizgnięcie się złomu do pieca konwertorowego.

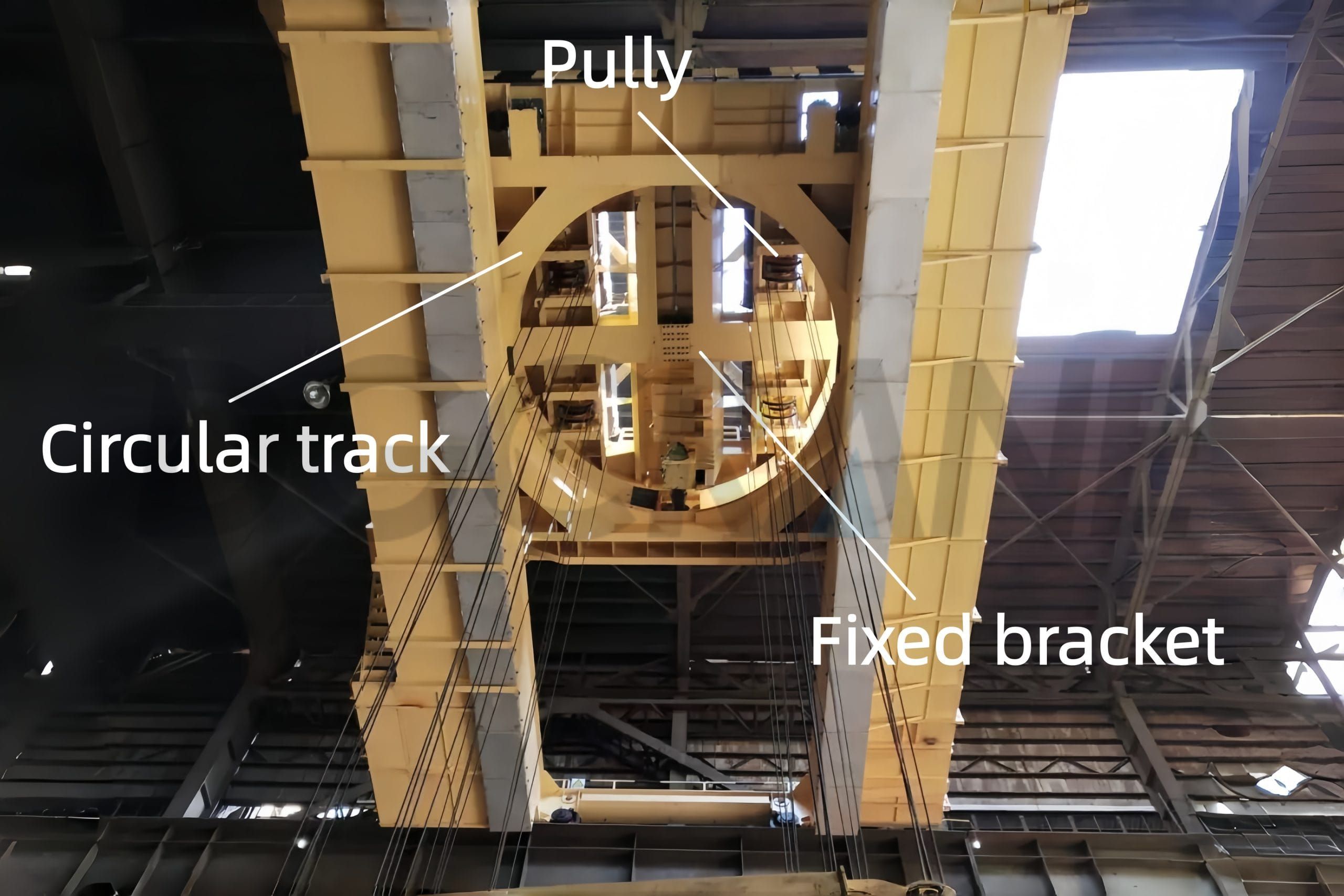

Mechanizm obrotowy

Składa się on głównie z silnika, reduktora, kół obrotowych, kół prowadzących i toru kołowego. Koła obrotowe składają się z jednego zestawu kół napędowych i dwóch zestawów kół napędzanych, równomiernie rozmieszczonych co 120° na obwodzie. Trzy koła prowadzące znajdują się wewnątrz toru kołowego, również równomiernie rozmieszczone co 120° na obwodzie. Silnik obrotowy napędza koła napędowe, umożliwiając im swobodny obrót po torze kołowym. Aby zapobiec skręcaniu się liny wózka, kąt graniczny i podstawa zderzaka są ustawione pod kątem 30°, co umożliwia górnemu wózkowi obrót o 330°.

Jednocześnie obrót wózka napędza mechanizm podnoszący na wózku górnym, co z kolei powoduje automatyczny obrót koryta z materiałem podnoszonego przez mechanizm podnoszący, rozwiązując tym samym zagrożenia bezpieczeństwa związane z obsługą ręczną. Wózek górny jest zamontowany na wózku dolnym, który wprawia go w ruch liniowy posuwisto-zwrotny.

Mechanizm jazdy wózka

Układ napędowy dolnego wózka jest napędzany przez dwa oddzielne układy napędowe. Każdy układ napędowy składa się z silnika, reduktora, zestawu kół napędowych i zestawu kół napędzanych. Koła poruszają się liniowo po torze belki głównej. Dolny wózek napędza górny wózek i koryto materiałowe, umożliwiając ruch w obu kierunkach, co ułatwia wyrównanie koryta z zimnym materiałem z otworem konwertera.

Mechanizm jezdny dźwigu

Każdy układ napędowy, zlokalizowany głównie w czterech narożnikach głównego mostu dźwigarowego, jest niezależny, co daje łącznie cztery układy. Każdy układ napędowy składa się z silnika, reduktora, zestawu kół napędowych, napędu zestaw kółi sprzęgło. Układ przeniesienia napędu napędza cały pojazd, umożliwiając mu poruszanie się w poziomie po szynach fabrycznych.