6 poważnych wypadków z udziałem suwnic i jak im zapobiegać

Spis treści

W nowoczesnym przemyśle maszyny dźwigowe są niezbędnym wyposażeniem, szeroko stosowanym w budownictwie, produkcji, transporcie i innych sektorach. Umożliwiają one sprawne przenoszenie ciężkich materiałów i zwiększają wydajność. Jednak ze względu na złożoność konstrukcji dźwigów i wysoką precyzję wymaganą w ich obsłudze, kwestie bezpieczeństwa stają się szczególnie istotne.

OSHA szacuje, że 931% wypadków z udziałem dźwigów jest spowodowanych błędem ludzkim. Warto o tym pamiętać. Innymi słowy, awarie sprzętu się zdarzają, ale zdecydowana większość wypadków wynika nie z samego sprzętu, ale z takich problemów, jak błędna ocena obciążenia, naruszenie procedur operacyjnych lub zaniedbanie rutynowej konserwacji. Wypadki z udziałem suwnic mogą nie tylko uszkodzić sprzęt, ale także prowadzić do obrażeń ciała, zgonów i znacznych strat materialnych. Dlatego kluczowe jest zrozumienie najczęstszych przyczyn wypadków z udziałem dźwigów i podjęcie skutecznych środków zapobiegawczych.

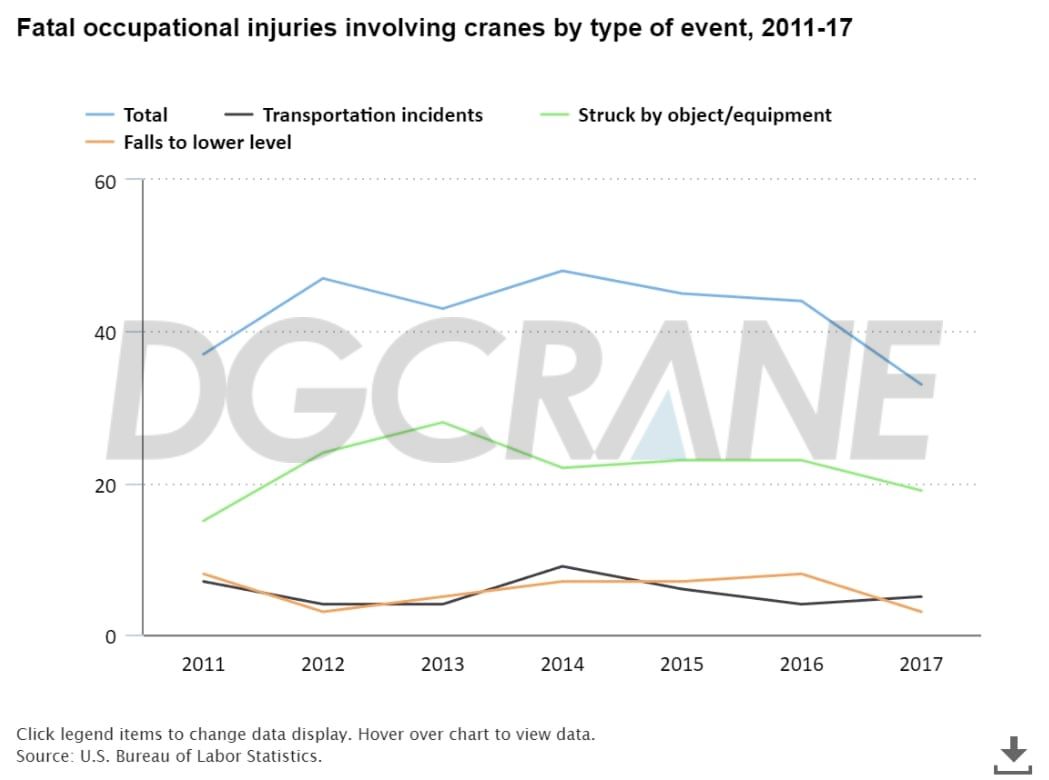

Według danych amerykańskiego Biura Statystyki Pracy (Census of Fatal Occupational Injuries, CFOI) w latach 2011–2017 odnotowano 297 zgonów związanych z pracą przy dźwigach, co daje średnio 42 zgony rocznie związane z dźwigami.

Wypadki podczas odczepiania

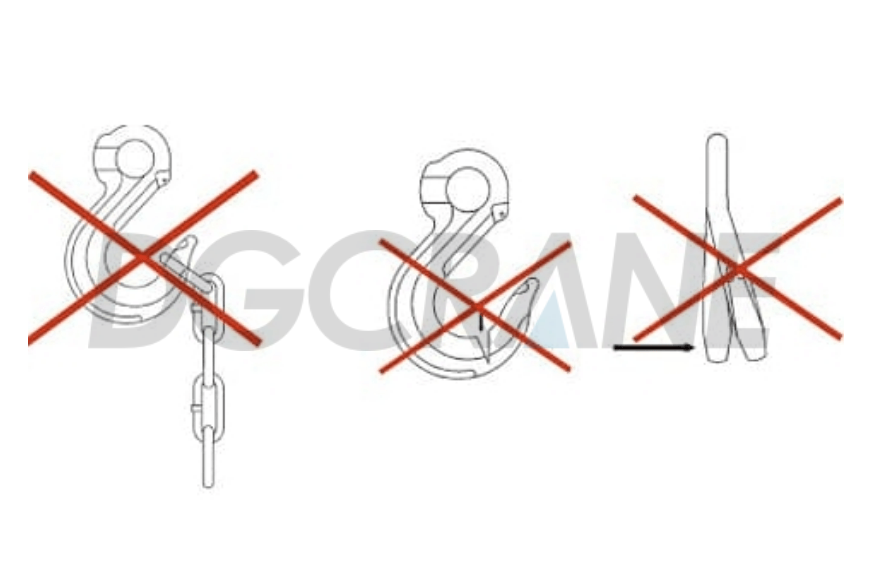

Odnosi się to do wypadków, w których podnoszony ładunek, zawiesia lub osprzęt podnoszący zsuwają się z haka dźwigu, powodując ich upadek. Głównymi przyczynami są awaria zapadki zabezpieczającej haka lub niewłaściwa metoda mocowania.

Powoduje:

- Podczas podnoszenia przedmiotów hak opada zbyt szybko z powodu braku sygnalizacji, co prowadzi do odczepienia się.

- Jeśli podnoszony przedmiot jest niestabilny, hak może się huśtać w powietrzu; podczas huśtania siła odśrodkowa może strącić hak, powodując jego odczepienie.

- Niewłaściwa obsługa dźwigu, nagłe ruszanie lub hamowanie awaryjne mogą również wywołać siłę bezwładności, która spowoduje wysuniecie się głowicy haka.

- W przypadku dźwigów wyposażonych zarówno w hak główny, jak i pomocniczy, jeśli nieużywany hak zostanie umieszczony na małej pętli zawiesia, gruby hak może nie być odpowiednio zamocowany; wibracje i huśtanie się mogą spowodować, że siła odśrodkowa spowoduje wypchnięcie haka, co może skutkować upadkiem.

Środki zapobiegawcze

- Po użyciu przechowuj haki w suchym miejscu, unikając kontaktu z żrącymi substancjami chemicznymi, takimi jak kwasy i zasady; przeprowadzaj regularne kontrole.

- Regularnie smaruj haki.

- Haki służą głównie jako narzędzia łączące w operacjach podnoszenia; ich udźwig i zakres zastosowania powinny być określone na podstawie badań i specyfikacji. Przeciążanie jest surowo zabronione.

- Stosując je w połączeniu, należy zwrócić uwagę na kąt podnoszenia, aby zachować równowagę ładunku.

Spadające ładunki (sprzęt dźwigowy)

| Wydanie | Analiza przyczyn | Kontrola i środki zapobiegawcze |

| Niewłaściwe wiązanie i zawieszenie | Nadmierny kąt nachylenia liny stalowej bez belki równoważni powoduje jej zerwanie. Ostre krawędzie bez zabezpieczenia przecinają liny stalowe, powodując upadek ładunku i obrażenia. |

Stosuj właściwe metody wiązania i mocowania. Ściśle przestrzegaj „Dziesięć zasad zakazu podnoszenia ciężarów.” Zapewnij dedykowany nadzór i sygnalizację. Wdrażanie prawidłowych technik noszenia zawiesi i zarządzanie wykwalifikowanym personelem. |

| Wadliwe urządzenia podnoszące i zawiesia | W haczykach typu C brakuje agrafek. Złamania haków. Zerwanie liny stalowej może powodować upadki i obrażenia. |

Przed podnoszeniem należy sprawdzić sworznie haków C, haki i liny stalowe. Przeprowadzaj codzienne kontrole i natychmiast wymieniaj uszkodzone części. Regularnie konserwuj i smaruj urządzenia dźwigowe. |

| Wady mechanizmu podnoszącego | Pęknięcia bębna. Awaria hamulca. Niesprawne mechanizmy operacyjne mogą być przyczyną spadków ładunku i obrażeń. |

Przed użyciem należy sprawdzić bębny, okładziny hamulcowe i mechanizmy. Codziennie należy przeprowadzać kontrole podzespołów i wyłączników krańcowych. Zadbaj o konserwację i smarowanie części mechanicznych i elektrycznych. |

Wypadki z udziałem dźwigów

Kolizje dźwigów należą do częstych zagrożeń podczas operacji podnoszenia, spowodowanych głównie ograniczoną widocznością operatora, niejasną komunikacją i niewspółosiowością dźwigu. Aby zminimalizować te zagrożenia, należy podjąć szereg skutecznych środków zapobiegawczych. Poniżej znajduje się szczegółowe wyjaśnienie tych przyczyn i odpowiednich strategii zapobiegawczych.

Przyczyny kolizji dźwigów

Ograniczona widoczność

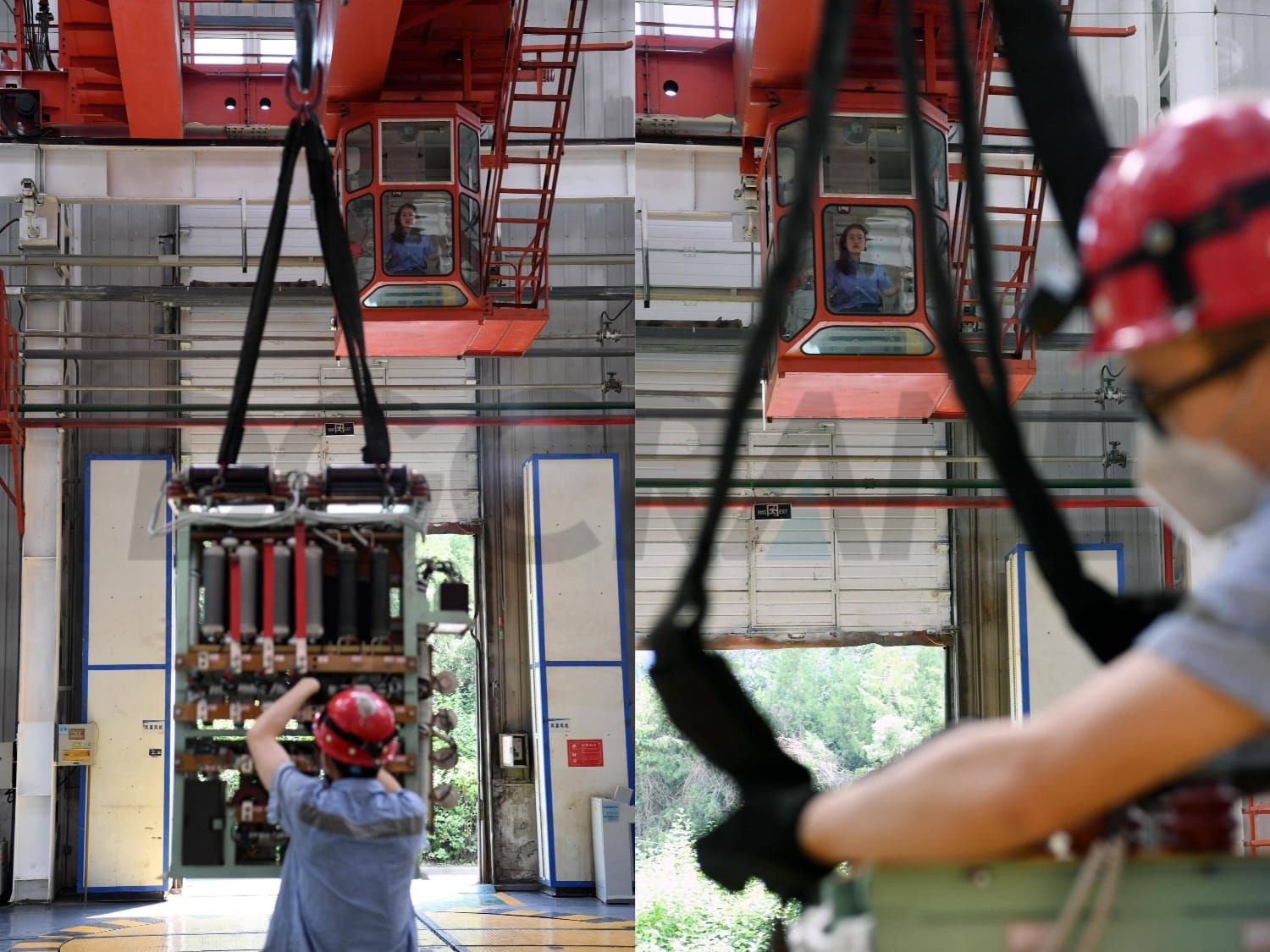

Kabina operatora jest zazwyczaj podniesiona, a widoczność często ograniczają elementy konstrukcyjne, takie jak wysięgnik, hak lub sam ładunek. To ograniczenie utrudnia pełne monitorowanie obszaru roboczego, szczególnie w ciasnych przestrzeniach z wieloma przeszkodami, tworząc martwe pola, które mogą zasłaniać sprzęt, bariery lub personel i zwiększać ryzyko kolizji.

Podczas przenoszenia dużych lub nieregularnych ładunków pole widzenia operatora może być dodatkowo ograniczone przez sam ładunek, co jeszcze bardziej utrudnia ocenę otoczenia i zwiększa ryzyko operacyjne.

Niejasna komunikacja

Słaba komunikacja często występuje w hałaśliwym otoczeniu lub gdy operatorzy i sygnalizatorzy nie są przeszkoleni w zakresie standardowych sygnałów ręcznych. Niejednoznaczne lub opóźnione sygnały mogą prowadzić do nieporozumień, a w konsekwencji do niebezpiecznych operacji. Jeśli operator nie może jasno odebrać instrukcji, może to skutkować nieprawidłowymi czynnościami podnoszenia, zwiększając prawdopodobieństwo kolizji – szczególnie w przypadku złożonych zadań wymagających zaangażowania wielu osób.

Środki zapobiegawcze

Jasna komunikacja

Ustanowienie przejrzystych i niezawodnych kanałów komunikacji jest kluczowe. Operatorzy i sygnalizatorzy powinni używać standardowych sygnałów ręcznych, łączności radiowej lub innych narzędzi, aby zapewnić szybkie i dokładne przekazywanie wiadomości. W warunkach ograniczonej widoczności sygnalizatorzy naziemni powinni skutecznie kierować i monitorować operację. Wadliwe lub niestabilne urządzenia komunikacyjne należy niezwłocznie sprawdzić lub wymienić, aby uniknąć zakłóceń zewnętrznych.

Lepsza widoczność

Aby poprawić widoczność, w kabinie żurawia należy zainstalować kamery lub inne urządzenia pomocnicze, umożliwiające operatorom monitorowanie ładunku i otaczającego go obszaru w czasie rzeczywistym. Narzędzia te pomagają identyfikować przeszkody w martwych polach i zapewniają szersze pole widzenia podczas ruchu ładunku, co jest szczególnie cenne podczas obsługi dużych lub złożonych obiektów.

Wypadki porażenia prądem

Podczas pracy suwnic pomostowych porażenie prądem elektrycznym jest częstą przyczyną wypadków śmiertelnych, zwłaszcza podczas pracy w pobliżu linii wysokiego napięcia lub innych przewodów pod napięciem. Ryzyko porażenia prądem elektrycznym znacznie wzrasta, jeśli suwnica pracuje zbyt blisko linii energetycznych, zwłaszcza gdy sprzęt ma słabą izolację.

Aby zapobiec takim zdarzeniom, operatorzy muszą zawsze zachowywać bezpieczną odległość między dźwigiem a liniami energetycznymi – zazwyczaj co najmniej 3 metry (10 stóp), a dokładna odległość zależy od poziomu napięcia. Ponadto, używanie narzędzi i sprzętu z odpowiednią izolacją skutecznie zmniejsza ryzyko porażenia prądem. W miarę możliwości, przed rozpoczęciem pracy należy odłączyć zasilanie pobliskich linii, aby zapewnić bezpieczniejsze środowisko pracy.

Wypadki spowodowane awarią mechaniczną

Podczas eksploatacji i konserwacji maszyn dźwigowych, uszkodzenia i awarie kilku kluczowych podzespołów są często główną przyczyną wypadków. Poniższa tabela przedstawia analizę typowych awarii i odpowiednie środki zapobiegawcze dla krytycznych części, takich jak haki, liny stalowe, przekładnie redukujące, bębny i zaciski linowe oraz hamulce. Pomaga to operatorom dźwigów lepiej zrozumieć podstawowe punkty konserwacji, aby zapewnić bezpieczną pracę.

| Część | Analiza problemu | Środki zapobiegawcze |

|---|---|---|

| Hak | 1. Haki mogą ulec uszkodzeniu, pęknięciu, odkształceniu lub złamaniu wskutek przeciążenia lub tarcia. 2. Złamanie haka może spowodować poważny wypadek. 3. Zużycie otworów i przekrojów krytycznych jest zjawiskiem powszechnym podczas operacji podnoszenia. |

1. Kategorycznie zabrania się przeciążania. 2. Regularnie sprawdzaj przekroje krytyczne i zużycie otworów. 3. Wykonaj okresowe wyżarzanie. 4. Złomować haki z pęknięciami, zgodnie z normami; naprawy spawalnicze są surowo zabronione. 5. Użyteczność haczyków powinna być regularnie sprawdzana przez certyfikowany personel, a haki należy stosować wyłącznie wtedy, gdy spełniają one normy. |

| Lina stalowa | 1. Wytrzymuje złożone naprężenia: rozciąganie, ściskanie, zginanie. 2. Przeciążanie i powtarzające się nawijanie zwiększają ryzyko uszkodzenia i pęknięcia. 3. Nadmierne nawijanie na bębny/koła pasowe dodatkowo zwiększa ryzyko awarii. 4. Stan obciążenia zależy od rodzaju pracy, średnicy bębna, stanu koła pasowego i konserwacji. |

1. Wybierz liny odpowiednie do środowiska pracy i jej rodzaju. 2. Zawsze pracuj w ramach obciążenia znamionowego. 3. Unikaj nagłych uderzeń. 4. Regularnie smaruj, szczególnie w trudnych warunkach. 5. W środowiskach korozyjnych lub o wysokiej temperaturze należy stosować urządzenia ochronne. |

| Przekładnie redukcyjne | 1. Pod wpływem momentu obrotowego mogą wystąpić ślady zużycia, wżery, rysy lub pęknięcia zębów. 2. Spowodowane przez chropowate powierzchnie, niedostateczne smarowanie, obciążenia udarowe, przeciążenie, zmęczenie materiału na skutek wielokrotnego zginania lub twarde cząstki powodujące zużycie. |

1. Regularnie wymieniaj środek smarny i utrzymuj skrzynię biegów w czystości, stosując odpowiedni środek smarny. 2. Postępuj płynnie, unikając nagłych zmian kierunku jazdy i gwałtownych zatrzymywania się. 3. Regularnie sprawdzaj czystość środka smarnego i niezwłocznie wymieniaj zanieczyszczony olej. |

| Zaciski do bębnów i lin | 1. Bębny zużywają się, wżerają się lub stają się cieńsze z powodu tarcia/ściskania liny. 2. Nadmierne przerzedzenie może spowodować pęknięcia, ponieważ bęben nie jest w stanie wytrzymać naprężeń eksploatacyjnych. |

1. Wymień bęben, jeżeli zużycie przekroczy 20% oryginalnej grubości ścianki lub jeśli pojawią się pęknięcia. 2. Regularnie smaruj bębny i liny, aby zmniejszyć zużycie. 3. Utrzymuj miejsce pracy w czystości, aby uniknąć szybszego uszkodzenia bębna. |

| Hamulec | 1. Typowe usterki: niedziałający hamulec, niewystarczająca siła hamowania, brak możliwości zwolnienia hamulca, wysoka temperatura koła hamulcowego. 2. Przyczyny: osłabione sprężyny, zablokowane elektromagnesy, zużyte lub oderwane okładziny, zużyte koła/paski hamulcowe, słabe smarowanie lub zanieczyszczenie. 3. Do nieprawidłowego działania mogą również prowadzić uszkodzenia zawiasów, popychaczy lub powietrza w siłownikach hydraulicznych. |

1. Sprawdzaj hamulce przed każdą zmianą. 2. Sprawdź zużycie kół i pasków hamulcowych, aby mieć pewność, że działają prawidłowo. 3. Regularnie sprawdzaj układy hydrauliczne pod kątem dostania się powietrza lub niedoboru oleju. 4. Niezwłocznie wymieniaj zużyte części. Dbaj o to, aby wszystkie ruchome części były sprawne, aby zapobiec ich zakleszczeniu. 5. Upewnij się, że smarowanie spełnia normy operacyjne, wykonując rutynowe kontrole. |

Więcej szczegółów można znaleźć w oryginalnym artykule DGCRANE: Rozwiązywanie problemów z suwnicą: typowe awarie, rozwiązania i wskazówki dotyczące konserwacji

Błędy operatora

Suwnice odgrywają kluczową rolę w produkcji przemysłowej. Jednak ze względu na złożoność i wysoki poziom ryzyka związanego z ich eksploatacją, wypadki wciąż się zdarzają. Jedną z głównych przyczyn pozostaje błąd ludzki, często wynikający z niewłaściwej oceny sytuacji, niewystarczającego przeszkolenia lub zmęczenia, co może prowadzić do niebezpiecznych zachowań podczas pracy.

Analiza przyczyn

Brak doświadczenia

Niewystarczające przeszkolenie lub ograniczone doświadczenie praktyczne są częstą przyczyną błędów operatorów. Nie rozumiejąc w pełni charakterystyki roboczej dźwigu ani limitów udźwigu, operatorzy mogą błędnie ocenić, czy dźwig jest w stanie bezpiecznie podnieść lub przemieścić ładunek. Na przykład próba podnoszenia ładunków przekraczających udźwig znamionowy może spowodować uszkodzenie sprzętu lub obrażenia.

Zmęczenie lub rozproszenie uwagi

Kondycja fizyczna i psychiczna operatora ma kluczowe znaczenie dla bezpiecznej obsługi dźwigu. Zmęczenie lub rozproszenie uwagi znacznie zwiększają ryzyko popełnienia błędów. Długie godziny pracy lub utrata koncentracji mogą prowadzić do błędnego odczytania sygnałów, skutkując nieskoordynowanymi lub opóźnionymi ruchami. Na przykład, rozproszony operator może nie zauważyć osób znajdujących się pod ładunkiem, stwarzając poważne zagrożenie.

Ignorowanie procedur bezpieczeństwa

Nieprzestrzeganie ustalonych protokołów bezpieczeństwa to kolejna poważna przyczyna wypadków. Pomijanie standardowych kontroli lub nieprzestrzeganie prawidłowych procedur sygnalizacji często prowadzi do niebezpiecznych operacji. W szczególności niejasna lub niewłaściwa sygnalizacja może bezpośrednio prowadzić do wypadków z udziałem dźwigów i często jest bagatelizowana.

Środki zapobiegawcze

Kompleksowe szkolenie

Dokładne szkolenie jest niezbędne dla niedoświadczonych operatorów. Szkolenie powinno łączyć wiedzę teoretyczną z ćwiczeniami praktycznymi, aby zapewnić operatorom opanowanie bezpiecznych umiejętności obsługi. Ciągłe szkolenia zaawansowane pomagają w utrzymaniu umiejętności na bieżąco. Na przykład regularne ćwiczenia w sytuacjach awaryjnych mogą przygotować operatorów do skutecznego reagowania w sytuacjach stresowych.

Zapobieganie zmęczeniu

Rozsądne planowanie pracy zapewnia operatorom czujność i koncentrację. Środki takie jak rotacja zmian i odpowiedni odpoczynek mogą pomóc ograniczyć liczbę błędów wynikających ze zmęczenia. Ponadto inteligentne systemy monitorowania mogą wykrywać oznaki zmęczenia operatora w czasie rzeczywistym, pomagając zapobiegać wypadkom, zanim wystąpią.

Ścisłe przestrzeganie procedur bezpieczeństwa

Operatorzy muszą ściśle przestrzegać ustalonych wytycznych bezpieczeństwa. Operatorzy dźwigów powinni kierować się pięcioma zasadami:

- Stały: Łagodny start i zatrzymanie zapewniające stabilność haków i ładunków.

- Dokładny: Umieszczaj ładunki precyzyjnie w docelowych miejscach.

- Wydajny: Koordynuj ruchy w celu skrócenia czasu cyklu i zwiększenia produktywności.

- Bezpieczna: Zawsze dbaj o to, aby sprzęt był w dobrym stanie i przestrzegaj zasad bezpieczeństwa, aby zapobiec wypadkom.

- Rozsądny: Poznaj działanie dźwigu i prawidłowo kontroluj obciążenia w zależności od konkretnych warunków.

Przestrzeganie zasady „dziesięciu braków podnoszenia”

Operatorzy muszą przestrzegać zasady bezpieczeństwa „Dziesięć zakazów podnoszenia”, aby uniknąć potencjalnych zagrożeń:

- Nie podnoś ciężarów, gdy sygnały są niejasne lub naruszają przepisy.

- Nie podnoś ładunków przekraczających udźwig znamionowy.

- Nie podnoś, jeśli pasy są uszkodzone, nieodpowiednie lub jeśli ładunek jest źle zabezpieczony.

- Nie podnoś ciężarów, jeśli na nich znajdują się ludzie lub luźne przedmioty.

- Nie podnoś, jeśli hamulce lub inne urządzenia zabezpieczające są uszkodzone.

- Nie należy używać dźwigu do bezpośredniej obróbki elementów obrabianych.

- Nie podnoś ładunków w pozycji pochylonej lub ciągniętej na bok.

- Nie podnoś przedmiotów wybuchowych.

- Nie wyciągaj przedmiotów zakopanych pod ziemią.

- Nie podnoś przedmiotów z ostrymi krawędziami lub uszkodzonych, jeśli nie są odpowiednio zabezpieczone.

Błąd ludzki jest istotnym czynnikiem ryzyka wypadków z udziałem suwnic. Dzięki systematycznym szkoleniom, rozsądnej organizacji pracy i ścisłemu egzekwowaniu zasad bezpieczeństwa, prawdopodobieństwo popełnienia błędów przez operatorów można znacznie zmniejszyć. Bezpieczna obsługa suwnicy zależy nie tylko od prawidłowej konserwacji sprzętu, ale także od umiejętności operatorów i ich zaangażowania w bezpieczeństwo.

Wniosek

Dzięki starannemu planowaniu, prawidłowej konserwacji i kompleksowemu szkoleniu, wypadkom z udziałem suwnic można skutecznie zapobiegać. Rozumiejąc najczęstsze przyczyny – takie jak spadające przedmioty, kolizje, porażenia prądem, awarie mechaniczne, błędy operatorów i upuszczane materiały – branża może wdrożyć ukierunkowane środki bezpieczeństwa. Regularne przeglądy sprzętu, ścisłe przestrzeganie norm bezpieczeństwa OSHA dla suwnic oraz budowanie kultury bezpieczeństwa na placach budowy mają kluczowe znaczenie dla zmniejszenia ryzyka wypadków.

Przestrzeganie tych najlepszych praktyk nie tylko zwiększa bezpieczeństwo w miejscu pracy, ale także poprawia wydajność operacyjną. Dobrze utrzymane i bezpiecznie obsługiwane dźwigi rzadziej doświadczają kosztownych przestojów, co pomaga firmom funkcjonować płynniej, a jednocześnie chroni życie pracowników.

Dane kontaktowe

DGCRANE jest zaangażowana w dostarczanie profesjonalnych produktów Suwnice i usługi. Eksportowane do ponad 100 krajów, 5000+ klienci wybierają nas, warto być zaufanym.

Skontaktuj się z nami

Wypełnij swoje dane, a ktoś z naszego zespołu sprzedaży skontaktuje się z Tobą w ciągu 24 godzin!