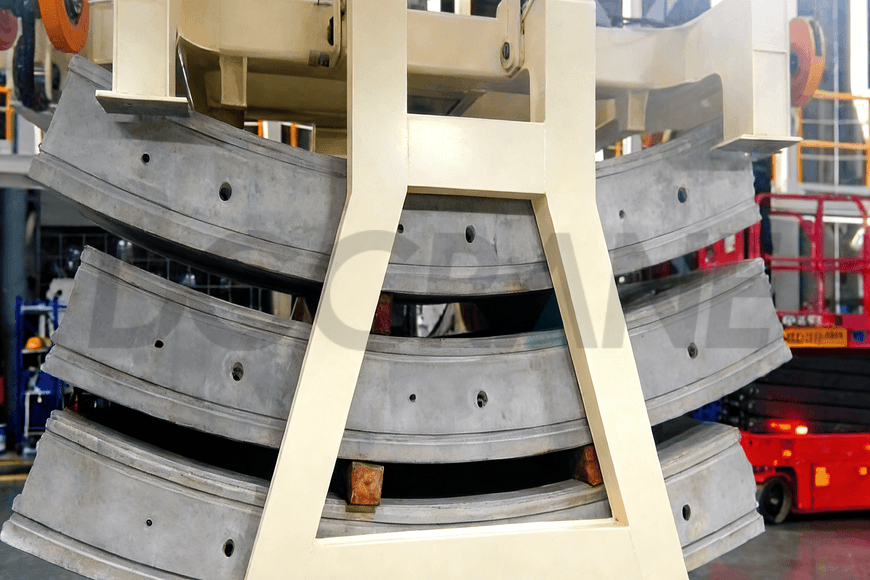

Segmentbehandelingssysteem voor betonnen segmenten bij de aanleg van schildtunnels.

Het segmentbehandelingssysteem is speciaal ontworpen voor gebruik met tunnelboormachines (TBM's) die segmenten en kokers kunnen tillen, roteren en transporteren. Het is een essentiële oplossing voor veilige en efficiënte tunnelwerkzaamheden met behulp van een tunnelboormachine.

Dit systeem kan worden aangepast aan de diameter van de TBM-freeskop en de feitelijke werkomstandigheden, en ondersteunt de verwerking van enkele of meerdere segmenten, evenals kokers. Het segmentverwerkingssysteem kenmerkt zich door een compacte structuur, een soepele hefwerking en nauwkeurige positionering. Het is uitgerust met PLC-besturing, hydraulische grijper, automatische acceleratie en deceleratie, veiligheidsvergrendeling, mechanische positionering, hellingklimmen, over-scharnierpunt, veiligheidsremmen, enz.

Kenmerken van het segmentafhandelingssysteem

Ontworpen voor schildtunnelbouw

- Speciaal ontwikkeld voor tunnelbouwprojecten met behulp van een tunnelboormachine, geschikt voor het tillen, roteren en transporteren van tunnelsegmenten en kokers, waardoor de veiligheid en efficiëntie van de bouw worden gewaarborgd.

- Kan worden aangepast aan de diameter van de TBM-freeskop en de omstandigheden ter plaatse om te voldoen aan de eisen van verschillende projecten.

Veelzijdige bedieningsmogelijkheden

- Geschikt voor het hijsen van afzonderlijke segmenten, maar ook voor het hanteren van meerdere segmenten of kokerduikers, waardoor de bouwefficiëntie wordt verbeterd.

- Dankzij de soepele hijswerking blijven de segmenten tijdens het transport onbeschadigd.

Compacte structuur en betrouwbare veiligheid

- Compact ontwerp, ideaal voor werkzaamheden in krappe tunnelruimtes.

- Maakt gebruik van hydraulische grijpers, wat een hogere veiligheid biedt in vergelijking met hefsystemen op basis van vacuümzuiging.

Intelligent besturingssysteem

- Geïntegreerd systeem: Creëert een gecentraliseerd platform voor apparatuurinformatie met het ASW-systeem als kern, dat stroomopwaarts is verbonden met het MES-beheersysteem en stroomafwaarts met handling- en hijssensoren voor een sterk geïntegreerde informatiestroom.

- Gedigitaliseerd beheer: Realtime productiegegevens worden in de hele fabriek verzameld via een uitgebreid netwerkplatform, waardoor operators snel de status van kraanwerkzaamheden kunnen controleren en productieprocessen naadloos kunnen koppelen aan informatiesystemen.

- Data-analyse: Apparatuurgegevens worden centraal opgeslagen en geanalyseerd om het management te helpen bij het identificeren van problemen, het afgeven van risicowaarschuwingen en het ondersteunen van datagestuurde besluitvorming.

- Betrouwbaarheid: Geoptimaliseerd mechanisch ontwerp, simulatieanalyses, materiaalkeuze en configuratie van elektrische componenten garanderen een stabiele werking van de apparatuur op de lange termijn.

- Veiligheid: Gespecialiseerde veiligheidsmaatregelen en zelfdiagnostische technologieën zorgen ervoor dat het systeem pas start nadat de voorbereiding is voltooid. Remschakelaars, koppelcontrole en remlogica garanderen een veilige kraanbediening.

Veiligheidsbescherming

Botsingspreventie en botsingsbescherming

- Maakt gebruik van infrarood-, laser- en ultrasone technologieën om de beweging van de kraan betrouwbaar te regelen, waardoor effectief geremd kan worden bij het naderen van objecten binnen 3 meter op dezelfde hoogte.

- Als de remweg wordt overschreden, kan het ASW-systeem de kraan automatisch afremmen en tot stilstand brengen om een tweede aanrijding te voorkomen, waardoor zowel het object als de omliggende apparatuur effectief worden beschermd.

- Ondersteunt configureerbare beperkte zones, zoals productiemachines of opslagruimtes. De kraan kan deze zones niet betreden en stopt automatisch als dit wel gebeurt, waardoor botsingen met waardevolle apparatuur worden voorkomen en de algehele veiligheid wordt verbeterd.

Veiligheidsmonitoring

- Het ingebouwde veiligheidsbewakingssysteem registreert belangrijke operationele gegevens, waaronder het aantal starts, het inschakelen van de remmen, overbelastingsincidenten, het aantal cycli en het totale aantal bedrijfsuren, en biedt zo een uitgebreid overzicht van de levenscyclus van de kraan.

- Het systeem bewaakt continu de spanning, stroom en hijsbelasting om overspanning, overstroom, overbelasting en andere storingen te voorkomen. Alle gegevens worden geüpload naar een big data-platform voor analyse.

Bescherming tegen slingeren en kantelen

Realtime gegevens van de kantelsensor voorkomen ongelukken of schade aan apparatuur als gevolg van overmatige schommeling of kanteling bij het tillen van zware lasten.

Specificaties van het segmentbehandelingssysteem

Enkelvoudig segmentbehandelingssysteem

| Hefmechanisme | Hefvermogen | 20 ton (4 ton voor het hijsmechanisme + 16 ton voor de last) |

| Hefsnelheid | 8 m/min | |

| Hefhoogte | 6 m | |

| Trolley-reismechanisme | Reissnelheid | 30 m/min, helling ±5% |

| Draaiend hefmechanisme | Rotatiesnelheid | 1,15 tpm |

| Rotatiehoek | ±90° | |

| Takel | Hefvermogen | 1600 kg |

| Hefsnelheid | 4,0 / 1,3 m/min |

Meerdere segmentverwerkingssysteem

| Hefmechanisme | Hefvermogen | 40 ton (8 ton voor het hijsmechanisme + 32 ton voor de last) |

| Hefsnelheid | 8 m/min | |

| Hefhoogte | 10 m | |

| Controlemethode | Afstandsbediening + bedraad | |

| Trolley-reismechanisme | Reissnelheid | 50 m/min, helling ±5% |

| Vertaalmechanisme | Vertalingsafstand | ±400 mm |

Handlingsysteem voor kokerduikers

| Hefmechanisme | Hefvermogen | 25 t |

| Hefsnelheid | 5 m/min | |

| Hefhoogte | 10 m | |

| Controlemethode | Afstandsbediening + bedraad | |

| Trolley-reismechanisme | Reissnelheid | 50 m/min, helling ±5% |

| Vertaalmechanisme | Vertalingsafstand | ±300 mm |