6 kritieke ongevallen met bovenloopkranen en hoe u ze kunt voorkomen

Inhoudsopgave

In de moderne industrie zijn hefwerktuigen onmisbaar en worden ze veel gebruikt in de bouw, productie, transport en andere sectoren. Ze kunnen zware materialen efficiënt hanteren en de productiviteit verhogen. De complexiteit van kranen en de hoge precisie die vereist is voor hun bediening, maken veiligheidsaspecten echter extra kritisch.

OSHA schat dat 93% van de kraanongevallen wordt veroorzaakt door menselijke fouten. Denk daar eens over na. Met andere woorden, apparatuurstoringen komen voor, maar de overgrote meerderheid van de ongevallen is niet het gevolg van de apparatuur zelf, maar van zaken zoals het verkeerd inschatten van de last, het overtreden van bedieningsprocedures of het verwaarlozen van routinematig onderhoud. Ongelukken met bovenloopkranen kunnen niet alleen schade aan apparatuur veroorzaken, maar ook leiden tot letsel, dodelijke slachtoffers en aanzienlijke materiële schade. Daarom is het cruciaal om de meest voorkomende oorzaken van kraanongevallen te begrijpen en effectieve preventieve maatregelen te nemen.

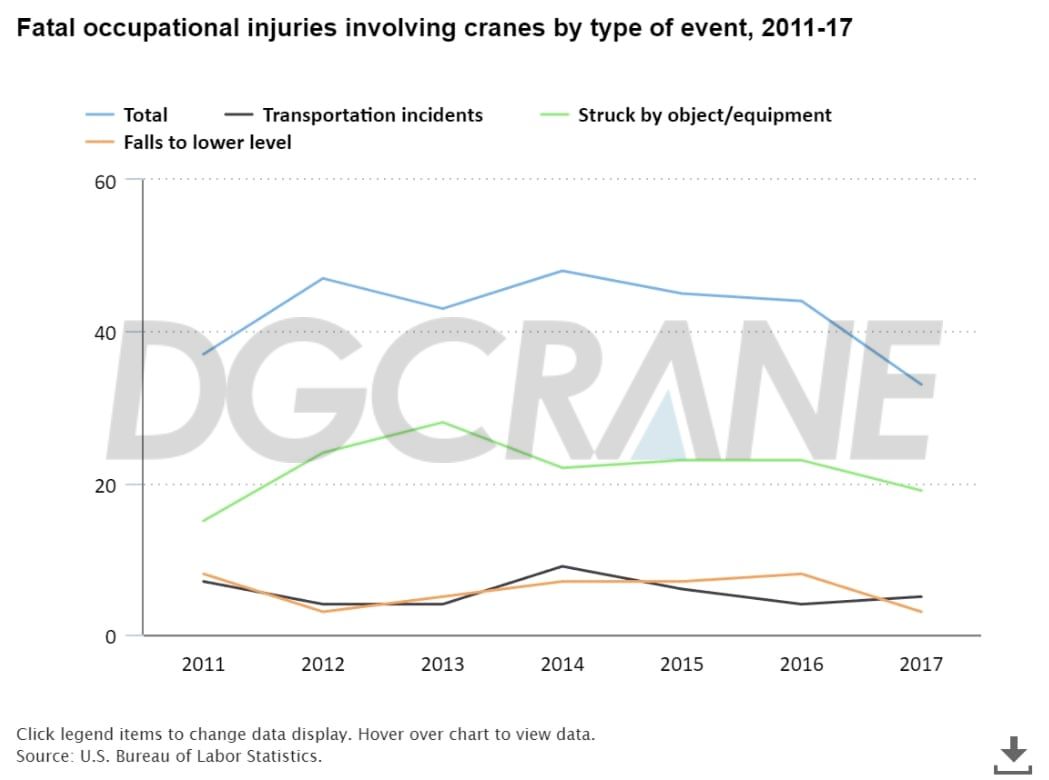

Volgens de Census of Fatal Occupational Injuries (CFOI) van het Amerikaanse Bureau of Labor Statistics waren er tussen 2011 en 2017 297 dodelijke ongevallen met kranen. Gemiddeld 42 sterfgevallen per jaar werden veroorzaakt door kranen.

Ongelukken bij het loskoppelen

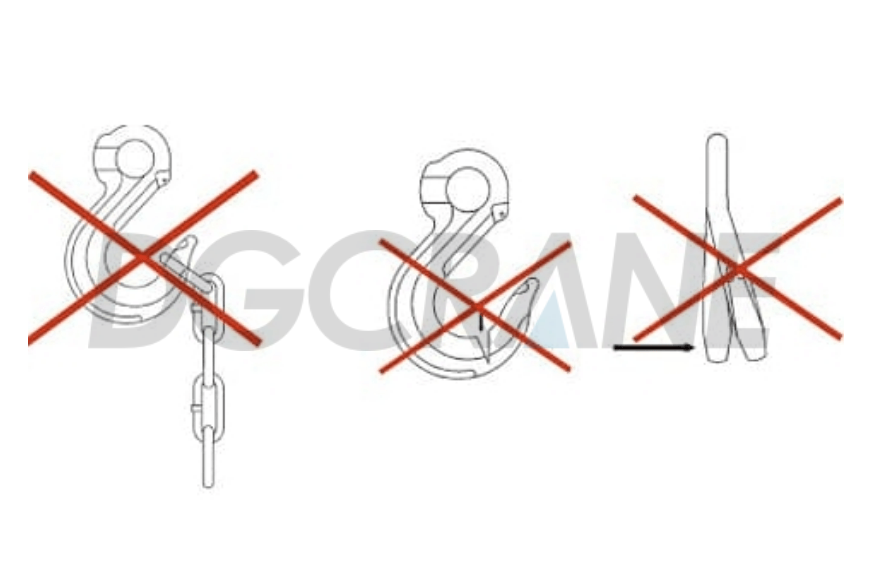

Dit verwijst naar ongevallen waarbij de gehesen last, hijsbanden of hijsgereedschappen uit de kraanhaak glijden en vallen. De belangrijkste oorzaken zijn een defecte veiligheidspal van de haak of onjuiste hijsmethoden.

Oorzaken:

- Bij het hijsen van objecten zakt de haak te snel door het ontbreken van signalering ter plaatse, wat tot loskomen leidt.

- Als het te tillen object niet stabiel is, kan de haak door de lucht slingeren. Tijdens de slingering kan de middelpuntvliedende kracht de haak eraf gooien, waardoor deze loslaat.

- Ook onjuiste bediening van de kraan, plotseling starten of noodremmen kunnen traagheid veroorzaken waardoor de haakkop naar buiten wordt gedrukt.

- Bij kranen met zowel hoofd- als hulphaken kan het voorkomen dat de dikke haak niet goed vastzit als de ongebruikte haak aan een kleine lus van de hijsband wordt bevestigd. Door trillingen en schommelingen kan de middelpuntvliedende kracht de haak losmaken, wat tot valongelukken kan leiden.

Preventieve maatregelen

- Bewaar de haken na gebruik op een droge plaats. Vermijd contact met bijtende chemicaliën, zoals zuren en logen. Voer regelmatig een inspectie uit.

- Smeer de haken regelmatig.

- Haken worden voornamelijk gebruikt als verbindingsgereedschap bij hijswerkzaamheden; hun werklast en toepassingsgebied dienen te worden bepaald op basis van tests en specificaties. Overbelasting is ten strengste verboden.

- Wanneer u ze in combinatie gebruikt, moet u op de hefhoek letten om de last in evenwicht te houden.

Vallende lasten (hijsgereedschap)

| Probleem | Oorzaakanalyse | Controle- en preventieve maatregelen |

| Onjuiste binding en slingering | Een te grote hoek van de staalkabel zonder evenwichtsbalk kan breuk veroorzaken. Scherpe randen zonder bescherming kunnen de staalkabels doorsnijden, wat kan leiden tot vallende ladingen en verwondingen. |

Gebruik de juiste bind- en hijsmethoden. Volg strikt “Tien regels om niet te tillen.” Zorg voor speciaal toezicht en signalering. Zorg voor correcte hijstechnieken en gekwalificeerd personeelsbeheer. |

| Defecte hijsgereedschappen en hijsbanden | Veiligheidsspelden ontbreken bij de C-haken. Haakbreuken. Staalkabelbreuken veroorzaken het vallen van de last en verwondingen. |

Controleer de C-haakpennen, haken en staalkabels voordat u ze gaat hijsen. Voer dagelijks inspecties uit en vervang beschadigde onderdelen onmiddellijk. Onderhoud en smeer hijswerktuigen regelmatig. |

| Defecten aan het hijsmechanisme | Trommelbreuken. Remfalen. Slecht functionerende bedieningsmechanismen kunnen leiden tot vallende lasten en verwondingen. |

Controleer de trommels, remvoeringen en mechanismen voor gebruik. Voer dagelijks controles uit op componenten en eindschakelaars. Zorg ervoor dat mechanische en elektrische onderdelen onderhouden en gesmeerd worden. |

Kraanbotsingsongevallen

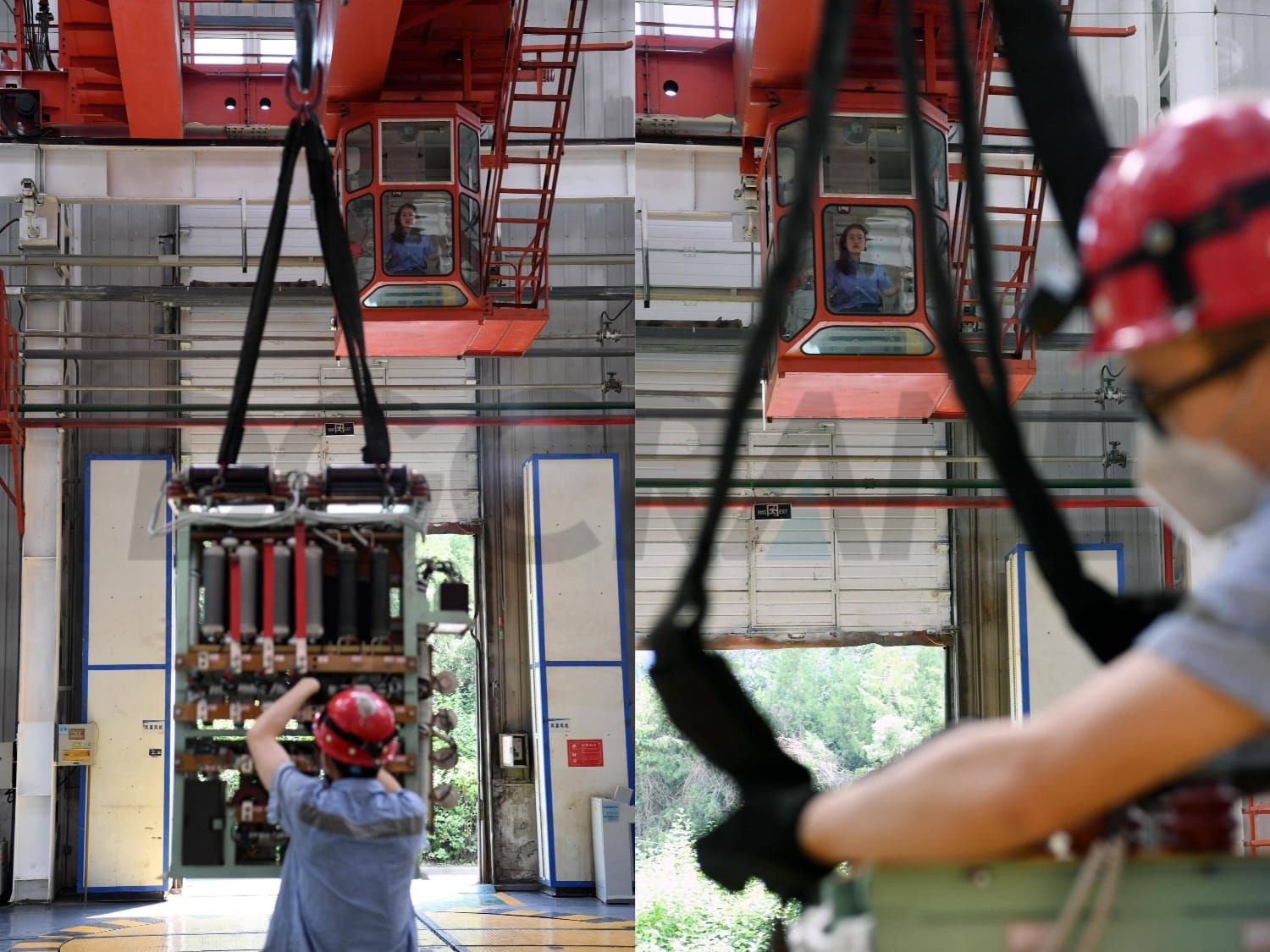

Kraanbotsingen behoren tot de meest voorkomende gevaren bij hijswerkzaamheden, voornamelijk veroorzaakt door beperkt zicht van de machinist, onduidelijke communicatie en een verkeerde uitlijning van de kraan. Om deze risico's te beperken, is een reeks effectieve preventieve maatregelen nodig. Hieronder vindt u een gedetailleerde uitleg van deze oorzaken en bijbehorende preventieve strategieën.

Oorzaken van kraanbotsingen

Beperkte zichtbaarheid

De bestuurderscabine is doorgaans verhoogd en het zicht wordt vaak belemmerd door structurele componenten zoals de giek, de haak of de lading zelf. Deze beperking maakt het moeilijk om het werkgebied volledig te overzien, vooral in krappe ruimtes met veel obstakels. Hierdoor ontstaan blinde hoeken die apparatuur, barrières of personeel kunnen verbergen en het risico op botsingen kunnen vergroten.

Bij het verplaatsen van grote of onregelmatig gevormde lasten kan het zicht van de machinist verder worden belemmerd door de last zelf. Hierdoor wordt het nog moeilijker om de omgeving te beoordelen en neemt het operationele risico toe.

Onduidelijke communicatie

Slechte communicatie komt vaak voor in lawaaiige omgevingen of wanneer machinisten en seingevers onvoldoende getraind zijn in gestandaardiseerde handsignalen. Dubbelzinnige of vertraagde signalen kunnen misverstanden veroorzaken, wat leidt tot onveilige handelingen. Als de machinist de instructies niet duidelijk kan ontvangen, kan dit leiden tot onjuiste hefhandelingen, wat de kans op botsingen vergroot, met name bij complexe taken waarbij meerdere personen betrokken zijn.

Preventieve maatregelen

Duidelijke communicatie

Het opzetten van duidelijke en betrouwbare communicatiekanalen is cruciaal. Operators en seingevers dienen gestandaardiseerde handsignalen, radiocommunicatie of andere hulpmiddelen te gebruiken om ervoor te zorgen dat berichten snel en nauwkeurig worden overgebracht. Bij beperkt zicht dienen seingevers op de grond de operatie effectief te begeleiden en te monitoren. Defecte of onstabiele communicatieapparatuur moet onmiddellijk worden gecontroleerd of vervangen om externe interferentie te voorkomen.

Verbeterde zichtbaarheid

Om het zicht te verbeteren, moeten camera's of andere hulpmiddelen in de kraancabine worden geïnstalleerd, zodat machinisten de last en de omgeving in realtime kunnen bewaken. Deze hulpmiddelen helpen obstakels in dode hoeken te identificeren en bieden een breder zichtveld tijdens het verplaatsen van de last, wat vooral handig is bij het hanteren van grote of complexe objecten.

Elektrische schokongelukken

Tijdens het bedienen van bovenloopkranen is een elektrische schok een veelvoorkomende oorzaak van dodelijke ongevallen, vooral bij werkzaamheden in de buurt van hoogspanningsleidingen of andere spanningvoerende geleiders. Het risico op een elektrische schok neemt aanzienlijk toe als de kraan te dicht bij hoogspanningsleidingen werkt, vooral wanneer de apparatuur slecht geïsoleerd is.

Om dergelijke incidenten te voorkomen, moeten machinisten altijd een veilige afstand tussen de kraan en de hoogspanningsleidingen aanhouden – doorgaans minimaal 3 meter, waarbij de exacte afstand afhankelijk is van het spanningsniveau. Bovendien vermindert het gebruik van gereedschap en apparatuur met goede isolatie het risico op een elektrische schok. Waar mogelijk moet de stroom naar nabijgelegen leidingen worden losgekoppeld voordat de werkzaamheden worden gestart om een veiligere werkomgeving te garanderen.

Mechanische defecten

Tijdens de bediening en het onderhoud van hijsmachines zijn schade en uitval van diverse belangrijke componenten vaak belangrijke oorzaken van ongevallen. De volgende tabel beschrijft veelvoorkomende storingsanalyses en bijbehorende preventieve maatregelen voor kritieke onderdelen zoals haken, staalkabels, reductietandwielen, trommels, kabelklemmen en remmen. Dit helpt kraanmachinisten om essentiële onderhoudspunten beter te begrijpen en zo een veilige werking te garanderen.

| Onderdeel | Probleemanalyse | Preventieve maatregelen |

|---|---|---|

| Haak | 1. Haken kunnen beschadigd raken, scheuren, vervormen of breken door overbelasting of wrijving. 2. Een gebroken haak kan ernstige ongelukken veroorzaken. 3. Slijtage bij de opening en kritische doorsneden komt vaak voor bij hijswerkzaamheden. |

1. Overbelasting is strikt verboden. 2. Controleer regelmatig kritische doorsneden en slijtage van de openingen. 3. Voer periodiek gloeien uit. 4. Haken met scheuren dienen volgens de normen te worden verwijderd; lasreparaties zijn ten strengste verboden. 5. De bruikbaarheid moet regelmatig worden gecontroleerd door gekwalificeerd personeel en haken mogen alleen worden gebruikt als ze aan de normen voldoen. |

| Staalkabel | 1. Bestand tegen complexe spanningen: trek, druk, buiging. 2. Overbelasting en herhaaldelijk opwinden vergroten de kans op schade en breuk. 3. Overmatig wikkelen op trommels/poelies verhoogt het risico op falen. 4. De belastingconditie is afhankelijk van het type werk, de diameter van de trommel, de staat van de poelie en het onderhoud. |

1. Selecteer touwen die geschikt zijn voor de werkomgeving en het type. 2. Gebruik het apparaat altijd binnen de nominale belasting. 3. Vermijd plotselinge schokken. 4. Regelmatig smeren, vooral onder zware omstandigheden. 5. Gebruik beschermende middelen in corrosieve omgevingen of omgevingen met hoge temperaturen. |

| Reductietandwielen | 1. Kan slijtage, putcorrosie, kerven of tandbreuk vertonen bij torsie. 2. Veroorzaakt door ruwe oppervlakken, slechte smering, schokbelasting, overbelasting, vermoeidheid door herhaaldelijk buigen of harde deeltjes die slijtage veroorzaken. |

1. Vervang het smeermiddel regelmatig en houd de versnellingsbak schoon met het juiste smeermiddel. 2. Zorg voor een soepele besturing en vermijd plotselinge omkeringen of abrupte stops. 3. Controleer regelmatig de reinheid van het smeermiddel en vervang vervuilde olie tijdig. |

| Trommel- en touwklemmen | 1. Trommels slijten, krijgen putjes of worden dunner door de wrijving/druk van het touw. 2. Sterke verdunning kan breuken veroorzaken omdat de trommel de bedrijfsspanning niet aankan. |

1. Vervang de trommel als de slijtage de oorspronkelijke wanddikte overschrijdt tot 20% of als er scheuren ontstaan. 2. Smeer de trommels en touwen regelmatig om slijtage te beperken. 3. Zorg dat de werkomgeving schoon is om te voorkomen dat de trommel sneller beschadigd raakt. |

| Rem | 1. Veelvoorkomende storingen: rem werkt niet, onvoldoende remkracht, niet loslaten, hoge temperatuur van het remwiel. 2. Oorzaken: verzwakte veren, vastzittende elektromagneten, versleten of losgeraakte voeringen, versleten remschijven/-riemen, slechte smering of vervuiling. 3. Ook defecten aan scharnieren, duwstangen of lucht in hydraulische cilinders kunnen tot storingen leiden. |

1. Controleer de remmen bij elke dienst. 2. Controleer de remschijven en riemen op slijtage om de werking te garanderen. 3. Controleer hydraulische systemen regelmatig op luchtinfiltratie en olietekort. 4. Vervang versleten onderdelen tijdig. Zorg ervoor dat alle bewegende onderdelen goed werken om vastlopen te voorkomen. 5. Zorg ervoor dat de smering voldoet aan de operationele normen door middel van routinematige controles. |

Voor meer informatie verwijzen wij u naar het originele artikel van DGCRANE: Problemen met bovenloopkranen oplossen: veelvoorkomende storingen, oplossingen en onderhoudstips

Operatorfouten

Bovenloopkranen spelen een cruciale rol in de industriële productie. Vanwege de complexiteit en het hoge risico van hun bediening gebeuren er echter nog steeds ongelukken. Menselijke fouten blijven een van de belangrijkste oorzaken, vaak als gevolg van een slecht beoordelingsvermogen, onvoldoende training of vermoeidheid, wat kan leiden tot onveilig bedieningsgedrag.

Oorzaakanalyse

Gebrek aan ervaring

Onvoldoende training of beperkte praktijkervaring is een veelvoorkomende oorzaak van fouten bij de machinist. Zonder volledige kennis van de bedieningseigenschappen of de belastingslimieten van de kraan, kunnen machinisten verkeerd inschatten of de kraan een last veilig kan hijsen of verplaatsen. Pogingen om lasten te hanteren die de nominale capaciteit overschrijden, kunnen bijvoorbeeld schade aan apparatuur of letsel veroorzaken.

Vermoeidheid of afleiding

De fysieke en mentale conditie van een machinist is cruciaal voor het veilig bedienen van de kraan. Vermoeidheid of afleiding verhoogt de kans op fouten aanzienlijk. Lange werkuren of concentratieverlies kunnen leiden tot het verkeerd interpreteren van signalen, wat resulteert in ongecoördineerde of vertraagde bewegingen. Een afgeleide machinist kan bijvoorbeeld mensen onder de last over het hoofd zien, wat ernstige gevaren met zich meebrengt.

Het negeren van veiligheidsprocedures

Het niet naleven van vastgestelde veiligheidsprotocollen is een andere belangrijke oorzaak van ongevallen. Het overslaan van standaardcontroles of het niet volgen van de juiste signaleringsprocedures leidt vaak tot onveilige werkzaamheden. Met name onduidelijke of onjuiste signalering kan direct leiden tot kraanongevallen en wordt vaak onderschat.

Preventieve maatregelen

Uitgebreide training

Grondige training is essentieel voor onervaren operators. Training moet theoretische kennis combineren met praktische oefeningen om ervoor te zorgen dat operators veilige bedieningsvaardigheden beheersen. Doorlopende bijscholing helpt om de vaardigheden up-to-date te houden. Regelmatige noodoefeningen kunnen operators bijvoorbeeld voorbereiden om effectief te reageren onder druk.

Vermoeidheid voorkomen

Een redelijke werkplanning zorgt ervoor dat operators alert en gefocust blijven. Maatregelen zoals ploegendienstrotatie en voldoende rust kunnen vermoeidheidsgerelateerde fouten helpen verminderen. Bovendien kunnen intelligente monitoringsystemen tekenen van vermoeidheid van operators in realtime detecteren, waardoor ongevallen kunnen worden voorkomen voordat ze zich voordoen.

Strikte naleving van veiligheidsprocedures

Machinisten moeten de vastgestelde veiligheidsrichtlijnen strikt volgen. Kraanmachinisten moeten streven naar vijf principes:

- Stabiel: Soepel starten en stoppen zorgt ervoor dat de haken en de lading stabiel blijven.

- Nauwkeurig: Plaats lasten nauwkeurig op de gewenste locatie.

- Efficiënt: Coördineer bewegingen om de cyclustijd te verkorten en de productiviteit te verbeteren.

- Veilig: Zorg er altijd voor dat de apparatuur in goede staat verkeert en volg de veiligheidsregels om ongelukken te voorkomen.

- Redelijk: Begrijp de prestaties van kranen en beheers de last op de juiste manier op basis van specifieke omstandigheden.

Het naleven van de regel ‘Tien geen liften’

Exploitanten moeten de veiligheidsregel ‘Tien verboden liften’ volgen om potentiële gevaren te vermijden:

- Til de auto niet op als de verkeerslichten onduidelijk zijn of in strijd zijn met de regels.

- Hijs geen lasten die de nominale capaciteit overschrijden.

- Til de last niet als de hijsbanden defect of ongeschikt zijn, of als de last niet goed is vastgezet.

- Til geen lasten met personen of losse voorwerpen erop.

- Til de machine niet op als de remmen of andere veiligheidsvoorzieningen defect zijn.

- Gebruik een kraan niet om werkstukken rechtstreeks te bewerken.

- Til lasten niet gekanteld of zijwaarts.

- Til geen explosieve voorwerpen op.

- Haal geen voorwerpen omhoog die onder de grond begraven liggen.

- Til geen voorwerpen op die scherpe randen of beschadigingen hebben, tenzij ze goed zijn opgevuld.

Menselijke fouten vormen een belangrijke risicofactor bij ongevallen met bovenloopkranen. Door systematische training, redelijke werkafspraken en strikte handhaving van de veiligheidsregels kan de kans op fouten van de machinist aanzienlijk worden verkleind. Veilige bediening van kranen hangt niet alleen af van goed onderhoud van de apparatuur, maar ook van de vaardigheden en inzet van de machinist voor veiligheid.

Conclusie

Met zorgvuldige planning, goed onderhoud en uitgebreide training kunnen ongevallen met bovenloopkranen effectief worden voorkomen. Door inzicht te krijgen in veelvoorkomende oorzaken – zoals vallende voorwerpen, botsingen, elektrische schokken, mechanische storingen, bedieningsfouten en vallende materialen – kan de sector gerichte veiligheidsmaatregelen implementeren. Regelmatige inspecties van apparatuur, strikte naleving van de OSHA-normen voor kraanveiligheid en het bevorderen van een veiligheidscultuur op de werkplek zijn cruciaal om het risico op ongevallen te verminderen.

Het volgen van deze best practices verbetert niet alleen de veiligheid op de werkplek, maar ook de operationele efficiëntie. Goed onderhouden en veilig bediende kranen hebben minder kans op kostbare stilstand, waardoor bedrijven soepeler kunnen werken en tegelijkertijd de levens van hun werknemers worden beschermd.

Contactgegevens

DGCRANE is geëngageerd aan het verstrekken van de professionele Overhead kraan producten en relavent dienst. Uitgevoerd naar meer dan 100 landen, 5000 + klanten kiezen ons, waard om worden vertrouwd.

Neem contact op

Vul uw gegevens in en iemand van ons verkoopteam zal binnen 24 uur contact met u opnemen!