Storingen aan portaalkranen en essentiële onderhoudstips voor optimale prestaties

Inhoudsopgave

De portaalkraan heeft een complexe constructie en werkt in diverse omgevingen, wat vaak leidt tot diverse storingen tijdens het gebruik. Deze storingen leiden niet alleen tot verminderde prestaties van de apparatuur, maar kunnen in ernstige gevallen ook leiden tot ongevallen. Het effectief analyseren van deze storingen en het uitvoeren van bijbehorend onderzoek naar onderhouds- en reparatietechnologieën is cruciaal om een stabiele werking van de apparatuur te garanderen en de productie-efficiëntie te verbeteren. Onderhouds- en reparatietechnologieën zijn essentieel voor de normale werking van portaalkranen.

Veel bedrijven besteden momenteel echter onvoldoende aandacht aan dit aspect, wat leidt tot frequente vermoeidheidsoperaties van de apparatuur, wat het optreden van storingen verergert. Het bevorderen en verdiepen van onderzoek naar onderhouds- en reparatietechnologieën is daarom van dubbel belang voor het verbeteren van zowel de productie-efficiëntie als de veiligheidsborging van bedrijven.

Veelvoorkomende fouten bij portaalkranen

Wielblokkeringfout

De storing 'wielblokkering' bij portaalkranen verwijst naar de situatie waarbij de wielen van de kraan tijdens bedrijf abnormaal dicht contact maken met het rupsoppervlak, waardoor de wielen vastlopen op de rups en normale beweging wordt verhinderd. Deze storing kan ertoe leiden dat de kraan niet meer functioneert en de apparatuur en componenten beschadigd raken.

Vastlopen van de wielen kan worden veroorzaakt door verschillende factoren, waaronder slijtage of vervorming van de rupsbanden, slijtage of schade aan de wielen, storingen in het positioneringssysteem of het niet kalibreren ervan, en problemen met het smeersysteem. Deze storing moet snel worden verholpen om de normale werking van de kraan te garanderen.

Olielekken in de versnellingsbak

Olielekkage in de tandwielkast is een van de meest voorkomende storingen bij portaalkranen. Deze storing is meestal het gevolg van een combinatie van meerdere factoren. Ten eerste kan een onjuist ontwerp van de tandwielkast olielekkage veroorzaken. Als de tandwielkast niet over correct afgestelde ontluchtingspluggen of luchtpluggen beschikt, kunnen interne drukveranderingen tijdens bedrijf ervoor zorgen dat smeerolie uit de openingen lekt. Ten tweede kan een slechte afdichting, met lekkage tot gevolg, optreden als de contactvlakken van de tandwielkastbehuizing niet voldoen aan de hoge nauwkeurigheids- en tolerantie-eisen, of als de installatie onjuist is.

Slechte gietprocessen, zonder de benodigde warmtebehandeling of verouderingsbehandeling, kunnen bovendien leiden tot vervorming en openingen in gietstukken, wat ook bijdraagt aan lekkage. Ten slotte kunnen onjuiste installatie en onderhoud ook leiden tot olielekkage. Als de bevestigingsmiddelen van de tandwielkast niet goed zijn vastgedraaid of als de afdichtingsvlakken tijdens de installatie niet goed zijn afgedicht, kan er smeerolie uit de openingen lekken.

Storingen in driefasen-wisselstroommotoren

Storingen in de driefasenwisselstroommotor van een portaalkraan komen vaak voor en kunnen destructief zijn. Deze storingen komen vaak voor bij kraanwerkzaamheden. Wanneer de motor langdurig onder overbelasting draait, ontstaat er overmatige hitte, wat de isolatie van de motorwikkelingen kan beschadigen en kan leiden tot veroudering van het isolatiemateriaal, wat kan leiden tot kortsluiting of onderbreking in de wikkelingen.

Regelmatige inspectie, onderhoud en verzorging van de motor zijn daarom cruciaal om een betrouwbare werking te garanderen en de levensduur te verlengen. Problemen zoals een onstabiele spanning, faseverlies of de aanwezigheid van harmonischen kunnen de normale werking van de motor verstoren. Vooral faseverlies zorgt ervoor dat de motor ongebalanceerd werkt, waardoor er overmatige hitte en trillingen ontstaan, wat motorschade versnelt.

Bovendien kunnen interne motoronderdelen zoals wikkelingen, lagers en rotoren kapotgaan door langdurig gebruik of onvoldoende onderhoud. Dit kan leiden tot storingen zoals kortsluiting in de wikkelingen, slijtage van de lagers en onbalans in de rotor, waardoor de normale werking van de motor wordt verstoord.

Remstoring

Remfalen in een portaalkraan wordt vaak veroorzaakt door langere werkuren. Continue werking leidt tot aanzienlijke slijtage in het remsysteem, inclusief componenten zoals de ijzeren kern en hydraulische stangen, die geleidelijk hun functionaliteit verliezen en het remkoppel verminderen.

Bovendien kunnen de interne circuits van de rem defect raken, wat kan leiden tot schade aan componenten en spoelen. Als er zich vuil en gruis op het remwieloppervlak ophoopt, kan dit ook de prestaties van het remsysteem beïnvloeden. Slechte smering van de hydraulische duwstangen en elektromagnetische spoelen, of de aanwezigheid van overtollige lucht, kan ertoe leiden dat de scharnierpunten van de kraan vastlopen, waardoor de rem niet goed functioneert.

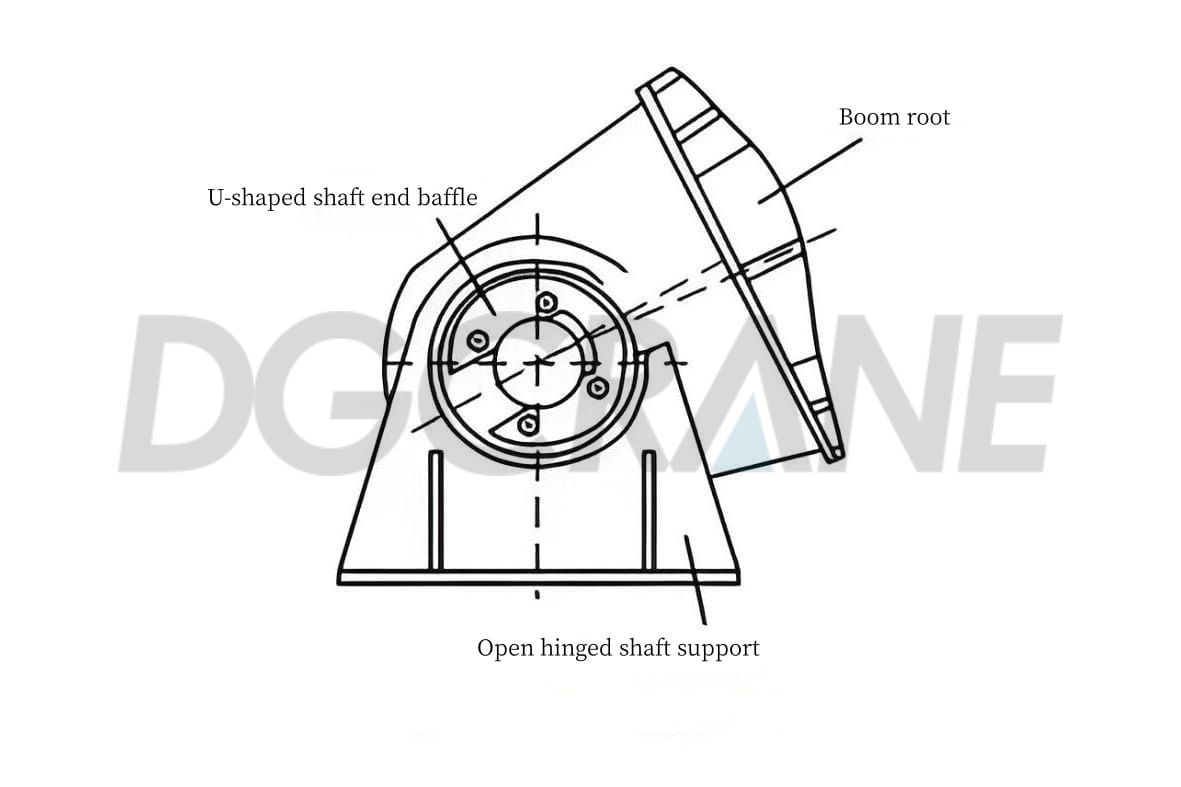

Arm draaipunt geluiden

Tijdens frequente werkzaamheden wordt de portaalkraan blootgesteld aan sterke schokken. Continue kracht zorgt voor veroudering en slijtage van de componenten van de kraan. De draaipunten, die als cruciale verbindingsonderdelen voor de kraanarm dienen, zijn vaak het doelwit van storingen. Als er zich tijdens de giekbeweging poederachtige of korrelige vreemde voorwerpen in de draaipunten bevinden, kunnen deze de normale werking van de spil belemmeren en abnormale geluiden produceren.

Een ander veelvoorkomend probleem is het losraken of breken van bouten aan het uiteinde van de assen. Deze bouten zijn essentieel voor het vastzetten van de asuiteinden. Als ze losraken of breken, kunnen de asuiteinden verschuiven of trillen, wat de stabiele werking van de kraan beïnvloedt. Dit probleem veroorzaakt niet alleen abnormaal geluid, maar vormt ook een veiligheidsrisico voor het gehele kraansysteem. Als dergelijke problemen met draaipunten niet tijdig worden gedetecteerd en aangepakt, kunnen ze niet alleen de normale werking van de kraan beïnvloeden, maar ook verborgen veiligheidsrisico's voor de productie vormen.

Belangrijkste punten voor onderhoud en reparatie van portaalkranen

Portaalkranen zijn zware machines die veel worden gebruikt in diverse industriële omgevingen. Hun stabiele werking is cruciaal voor soepele productieprocessen. Door hun complexe mechanische constructie en gebruiksomstandigheden zijn portaalkranen echter gevoelig voor diverse storingen. Om de goede werking van de apparatuur te garanderen, zijn goed onderhoud en reparaties essentieel.

Het lassen van een bepaalde dikte kanaalstaal

De noodzaak van het lassen van kanaalstaal

Het lassen van een bepaalde dikte kanaalstaal in een portaalkraan wordt voornamelijk gedaan om de sterkte en stabiliteit van de constructie te vergroten. Kanaalstaal is een veelgebruikt constructiemateriaal met een groefvormige doorsnede die bestand is tegen aanzienlijke buig- en schuifkrachten. Het wordt daarom veel gebruikt in diverse constructieprojecten.

Door kanaalstaal met een bepaalde dikte op kritieke plaatsen te lassen, worden de algehele sterkte en stabiliteit van de constructie verbeterd, wat het draagvermogen en de levensduur van de portaalkraan verlengt. Voor onderdelen die vaak moeten bewegen of trillen, zoals de rupsbanden of hijsbalken van de kraan, kan het lassen van kanaalstaal met de juiste dikte de betrouwbaarheid en stabiliteit van de verbindingen verhogen en de kans op veiligheidsincidenten door losse verbindingen verkleinen.

Kanaalstaal lasproces

Verwijder eerst grondig olie, roest en andere onzuiverheden van het oppervlak van het kanaalstaal om de laskwaliteit te garanderen. Kies vervolgens de juiste dikte van het kanaalstaal, meestal 30-40 mm staalplaten. Gebruik vervolgens lasapparatuur zoals een lasapparaat, elektroden, handschoenen en een veiligheidsbril om het kanaalstaal op de juiste plaats te positioneren en verbind de twee stukken kanaalstaal met het lasapparaat.

Controleer de lassen na het lassen zorgvuldig op gladheid en stevigheid en zorg ervoor dat er geen poriën, slakinsluitsels of andere problemen aanwezig zijn. Indien er gebreken worden geconstateerd, dienen deze onmiddellijk te worden gerepareerd. Zodra de lassen aan de vereiste normen voldoen, verwijdert u het bevestigingsmateriaal. Tijdens de daadwerkelijke werking dienen indien nodig aanpassingen en verbeteringen te worden aangebracht om de laskwaliteit en -veiligheid te garanderen.

Versnellingsbak smeerolie bijvullen

Het bijvullen van de smeerolie in de tandwielkast van de portaalkraan is essentieel om de normale werking te garanderen en de levensduur te verlengen.

Zorg er eerst voor dat de kraan op een vlakke ondergrond staat en verwijder alle rommel rond de tandwielkast. Leg het benodigde gereedschap klaar, waaronder smeerolie, een olievat en een olietrechter. Open het oliepeilcontrolegat van de tandwielkast en laat de oude olie volledig in het voorbereide olievat lopen. Zorg ervoor dat de afgetapte olie voldoet aan de lokale milieuvoorschriften en niet op een onjuiste manier wordt afgevoerd. Gebruik een speciaal reinigingsmiddel of diesel om de binnen- en buitenkant van de tandwielkast te reinigen. Vermijd reinigingsmiddelen die metaal kunnen aantasten. Veeg na het reinigen het oppervlak van de tandwielkast af met een schone doek.

Controleer vervolgens het oliepeil door de olievulopening van de versnellingsbak te openen om het juiste oliepeil te controleren. Zorg ervoor dat het oliepeil niet te hoog of te laag is. Voeg de juiste hoeveelheid smeerolie toe, afhankelijk van het model en de specificaties van de versnellingsbak. Let op dat u de versnellingsbak niet te vol vult, aangezien dit kan leiden tot verspilling of oververhitting.

Controleer tot slot de afdichting van de versnellingsbak om er zeker van te zijn dat er geen olie lekt. Als er lekken worden geconstateerd, verhelp deze dan onmiddellijk om de normale werking en levensduur van de versnellingsbak niet te beïnvloeden.

Regelmatige inspectie en onderhoud van driefasige wisselstroommotoren

Inspectie- en onderhoudsartikelen

Routinematig onderhoud of reparaties aan de driefasenwisselstroommotor moeten altijd worden uitgevoerd terwijl de stroom is uitgeschakeld om de veiligheid van zowel personeel als machines te garanderen. De dagelijkse onderhouds- en inspectiepunten voor driefasenwisselstroommotoren staan in de onderstaande tabel.

| Item | Beschrijving | Frequentie |

| Stroomuitval operatie | Zorg ervoor dat de stroom is uitgeschakeld | Elk onderhoud |

| Temperatuurbewaking | Controleer de componenttemperatuur | Direct na de operatie |

| Regelmatige rotatie | Draaien wanneer de machine gedurende langere tijd niet wordt gebruikt | Minstens één keer per maand |

| Geluids- en geurobservatie | Let op abnormale geluiden of een brandende geur | Continu tijdens bedrijf |

| Trillingsbewaking | Controleer abnormale trillingsfrequentie en -amplitude | Continu tijdens bedrijf |

| Lagerwarmtecontrole | Voorkom oververhitting en olielekkage | Continu tijdens bedrijf |

| Schadecontrole op schelpen | Controleer op schade aan de schaal | Regelmatige controles (bijvoorbeeld maandelijks) |

| Interne reiniging | Verwijder olievlekken, waterdruppels, enz. | Regelmatige schoonmaak (bijv. elk kwartaal) |

Belangrijkste punten van inspectie en onderhoud

Goed dagelijks onderhoud van driefasige asynchrone motoren is essentieel voor een normale werking. Wanneer de portaalkraan langere tijd niet is gebruikt, is het noodzakelijk om de motor eenmaal per maand te laten draaien en de motorverwarming te laten werken om schade aan bepaalde onderdelen bij het starten te voorkomen. Let tijdens de werking van de motor nauwlettend op het geluid, de geur, de trillingsfrequentie en de sterkte van de trillingen.

Stop onmiddellijk met het gebruik als u een verbrande geur ruikt en inspecteer de wikkelingen en andere componenten om overspanning in kritieke gebieden te voorkomen. Let daarnaast op oververhitting van de lagers tijdens het draaien van de motor. Controleer, wanneer de motor niet draait, naast het regelmatig laten draaien van de motor, ook op eventuele schade aan de motorbehuizing. Regelmatige interne reiniging van de motor is noodzakelijk om te voorkomen dat water, olie en andere verontreinigingen binnendringen en om ervoor te zorgen dat de motor schoon blijft.

Het afstellen van de remstangmoer

Het afstellen van de moer van de remstang is een essentiële taak bij het onderhoud en de reparatie van de portaalkraan. Het is bedoeld om de normale werking van het remsysteem te garanderen en de levensduur ervan te verlengen. Controleer de moer van de remstang op loszitten of beschadigingen voordat u met afstellen begint. Als u afwijkingen constateert, verhelp deze dan onmiddellijk om een soepel afstelproces te garanderen. Gebruik indien nodig gereedschap om de moer van de remstang te draaien.

Let tijdens het afstellen op de uitgeoefende kracht om overmatig aandraaien te voorkomen. Dit kan leiden tot breuk van de stang of een storing in het remsysteem. Controleer na het afstellen of de moer van de remstang goed vastzit en controleer de werking van het remsysteem. Als de remwerking onvoldoende is, kan verdere afstelling of vervanging van relevante componenten nodig zijn. Regelmatig onderhoud en inspectie van het remsysteem zijn vereist om een goede werking te garanderen. Naast het afstellen van de moer van de stang, moet het remsysteem periodiek worden gereinigd en gecontroleerd op abnormale slijtage of loszittende componenten.

Het vastdraaien van de bouten van de eindplaat

Het aandraaien van de bouten van de eindplaten is een belangrijke taak bij het onderhoud van de portaalkraan. Deze bouten fixeren de eindplaten om verschuiving of kantelen tijdens bedrijf te voorkomen. Om problemen zoals abnormale geluiden van de scharnierpunten van de arm te voorkomen, moeten dagelijkse inspecties worden geïntensiveerd en moeten loszittende bouten van de eindplaten worden aangedraaid en moet eventueel vuil worden verwijderd.

Gebruik geschikt gereedschap, zoals een boutsleutel of steeksleutel, om losse bouten vast te draaien. Oefen bij het vastdraaien matige kracht uit om beschadiging van de bouten of het afslijten van de schroefdraad te voorkomen. Controleer na het vastdraaien van alle bouten de stabiliteit van de eindplaten en zorg ervoor dat ze stevig vastzitten, zonder significante trillingen of verschuivingen. Noteer daarnaast de datum van het vastdraaien en de gegevens van de operator voor toekomstig onderhoud en controles. Als u abnormale geluiden detecteert, voer dan krachtberekeningen en -analyses uit en vervang vervolgens de wentellagers indien nodig.

Experimentele analyse

Met dit experiment wordt de doeltreffendheid van onderhoudstechnieken die op portaalkranen worden toegepast, beoordeeld. Dit gebeurt door de prestatieparameters van twee portaalkranen met verschillende onderhoudsniveaus te vergelijken en zo de doeltreffendheid van de onderhouds- en reparatietechnieken te verifiëren.

Voor het experiment werden twee 100-tons portaalkranen geselecteerd van het rangeerterrein van het National Highway 508-project, met in totaal negen portaalkranen op het rangeerterrein. Beide kranen werden in 2017 door het bedrijf gekocht van China Railway 16th Bureau Group Beijing Rail Transit Engineering Co., Ltd. en in 2020 overgedragen aan het National Highway 508-project. De machinebeheernummers zijn 1902211204078 en 1902211204079, en de kraanmodellen zijn 100T/10T-45M-16M.

De twee kranen werden verdeeld in twee groepen: de experimentele groep en de controlegroep. De experimentele groep onderging uitgebreid onderhoud en reparaties, inclusief smering van mechanische onderdelen, inspectie en vervanging van elektrische componenten en afstelling van het besturingssysteem. De controlegroep onderging geen onderhoud of reparaties.

Prestatieparameters zoals hefvermogen, bedieningssnelheid en energieverbruik werden voor beide groepen vóór het experiment geregistreerd. De twee kranen werden gedurende drie maanden continu gemonitord en veranderingen in hun prestatieparameters werden geregistreerd. De gegevens vóór en na het experiment werden geanalyseerd om het effect van de onderhoudstechnieken te evalueren. De vergelijkingsgegevens tussen de twee groepen worden weergegeven in de onderstaande tabel:

| Serienummer | Groep | Bedrijfssnelheid (m/s) | Energieverbruik (kWh) |

| 1 | Experimentele groep (voorheen) | 1.5 | 10 |

| 2 | Controlegroep (voorheen) | 1.5 | 10 |

| 3 | Experimentele groep (na) | 1.6 | 8 |

| 4 | Controlegroep (na) | 1.3 | 12 |

Op basis van de experimentele gegevens kunnen de volgende conclusies worden getrokken:

De operationele snelheid van de portaalkraan van de experimentele groep nam met 0,1 m/s toe, terwijl de snelheid van de controlegroep met 0,2 m/s afnam. Dit geeft aan dat onderhoud en reparaties de operationele snelheid van de portaalkraan helpen behouden.

Wat betreft het energieverbruik, verminderde de portaalkraan van de experimentele groep het verbruik met 2 kWh, terwijl het verbruik van de controlegroep met 2 kWh toenam. Dit toont aan dat effectief onderhoud en reparatie het energieverbruik van de portaalkraan kunnen verminderen.

Conclusie

Als belangrijk onderdeel van industriële apparatuur is een stabiele werking van portaalkranen cruciaal voor de productie. Bij veelvoorkomende storingen is een diepgaande analyse nodig om de grondoorzaken te identificeren, wat effectief onderhoud en reparatie mogelijk maakt. Dit heeft niet alleen invloed op de levensduur van de apparatuur, maar ook op de veiligheid en efficiëntie van de productie. De experimentele resultaten geven aan dat de voorgestelde methoden voor onderhoud en reparatie van de portaalkraan goede resultaten opleveren en effectief zijn in het verbeteren van de prestaties en efficiëntie van de apparatuur.

Referenties

Contactgegevens

DGCRANE is geëngageerd aan het verstrekken van de professionele Overhead kraan producten en relavent dienst. Uitgevoerd naar meer dan 100 landen, 5000 + klanten kiezen ons, waard om worden vertrouwd.

Neem contact op

Vul uw gegevens in en iemand van ons verkoopteam zal binnen 24 uur contact met u opnemen!