Automatische roterende bovenloopkraan: 330° rotatie en zeer nauwkeurige positionering voor staalproductie

De komst van de automatische roterende bovenloopkraan heeft de problemen opgelost van beperkte ruimte in productiehallen, grote kantelhoeken van materiaalgoten en een hoog invoervermogen. De bovenste trolley maakt innovatief gebruik van een roterend mechanisme om de materiaalgoot automatisch te laten draaien. Bovendien heeft de toepassing van de vierpunts dubbelgekoppelde portaalhaakbalkgroep de inherente veiligheid van de kraan verbeterd. Deze kraan kenmerkt zich door een hoge bedienbaarheid, een hoge veiligheidsfactor, een hoge stabiliteit en een lage wrijving. Hij wordt veelvuldig gebruikt in de staalindustrie en is uitgegroeid tot een representatief voorbeeld van de nieuwe generatie speciale kranen in het converterstaalproductieproces.

- Capaciteit: 35t + 35t

- Draaihoek bovenste trolley: 330°

- Kantelhoek van de uitwerpschacht: 75°

- Afstand tussen de haakbalken in dezelfde groep: 2.110 mm

- Afstand tussen de haakbalken in de voor- en achtergroepen: 3.500 mm

Werkingsprincipe van een automatische roterende bovenloopkraan

Het transportmechanisme van de trolley kan langs het brugframe bewegen en tegelijkertijd het hefmechanisme aandrijven, waardoor de positie van de afvoeropening van de materiaalgoot wordt aangepast. Hierdoor is de afvoeropening van de materiaalgoot tegengesteld aan de opening van de keteloven. Dit zorgt ervoor dat het materiaal via de afvoeropening en de opening van de keteloven efficiënt kan worden afgevoerd. Door de samenwerking tussen het transportmechanisme van de trolley en het transportmechanisme van de kraan kan de materiaalgoot in de X- en Y-richting bewegen en tegelijkertijd roteren. Hierdoor kunnen de materiaalgoten in de juiste volgorde in de fabriek worden geplaatst, wat een efficiënt gebruik van de beschikbare ruimte oplevert.

Kenmerken van een automatische roterende bovenloopkraan

- Er is een extra draaimechanisme voor de trolley toegevoegd, waardoor de trolley 330° kan draaien met regelbare start- en remfunctie.

- Flexibele en nauwkeurige afstelling van de hoek van de voerbak.

- De speciaal ontworpen portaalkraan is voorzien van vier haken die de kracht gelijkmatig verdelen, waardoor handmatige bediening door grondpersoneel overbodig is. De kraan kan de aanvoerbak voor schrootstaal automatisch optillen, wat de efficiëntie verdubbelt.

- De verhoogde laadcapaciteit elimineert het risico op breuk van de hulphijshaken, waardoor een solide basis wordt gelegd voor het verhogen van de hoeveelheid schrootstaal die aan de convertor wordt toegevoegd. Er kan per oven minimaal 5 ton extra schrootstaal worden toegevoegd.

- Aanzienlijk lagere onderhouds- en arbeidskosten.

Problemen opgelost door automatische roterende bovenloopkraan

- De trechter bevindt zich dicht tegen de muur, waardoor de werkruimte voor de haak beperkt is.

- De bestuurderscabine bevindt zich naast een gietpan die in vlammen staat, waardoor de constructie een hoge brandwerendheid en hittebestendigheid moet hebben.

- Om al het afvalmateriaal in één keer te kunnen lossen, moet de hoek van de trechter groter zijn dan 60°.

- Trechters voor koud materiaal kunnen alleen met behulp van vier stalen kabels worden gehesen, waarbij handmatige hulp nodig is bij het aan- en afkoppelen.

- De trolley kan niet draaien; de invoertrechter moet handmatig 90° gedraaid worden.

- De haak heeft geen remsysteem; het is moeilijk om hem handmatig te stoppen na het duwen van de trechter, waardoor handmatig remmen noodzakelijk is.

- In besloten ruimtes lopen operators een groot risico op letsel doordat ze bekneld raken door naastgelegen materiaaltrechters, wat een aanzienlijk veiligheidsrisico vormt.

Speciale onderdelen van een automatische roterende bovenloopkraan

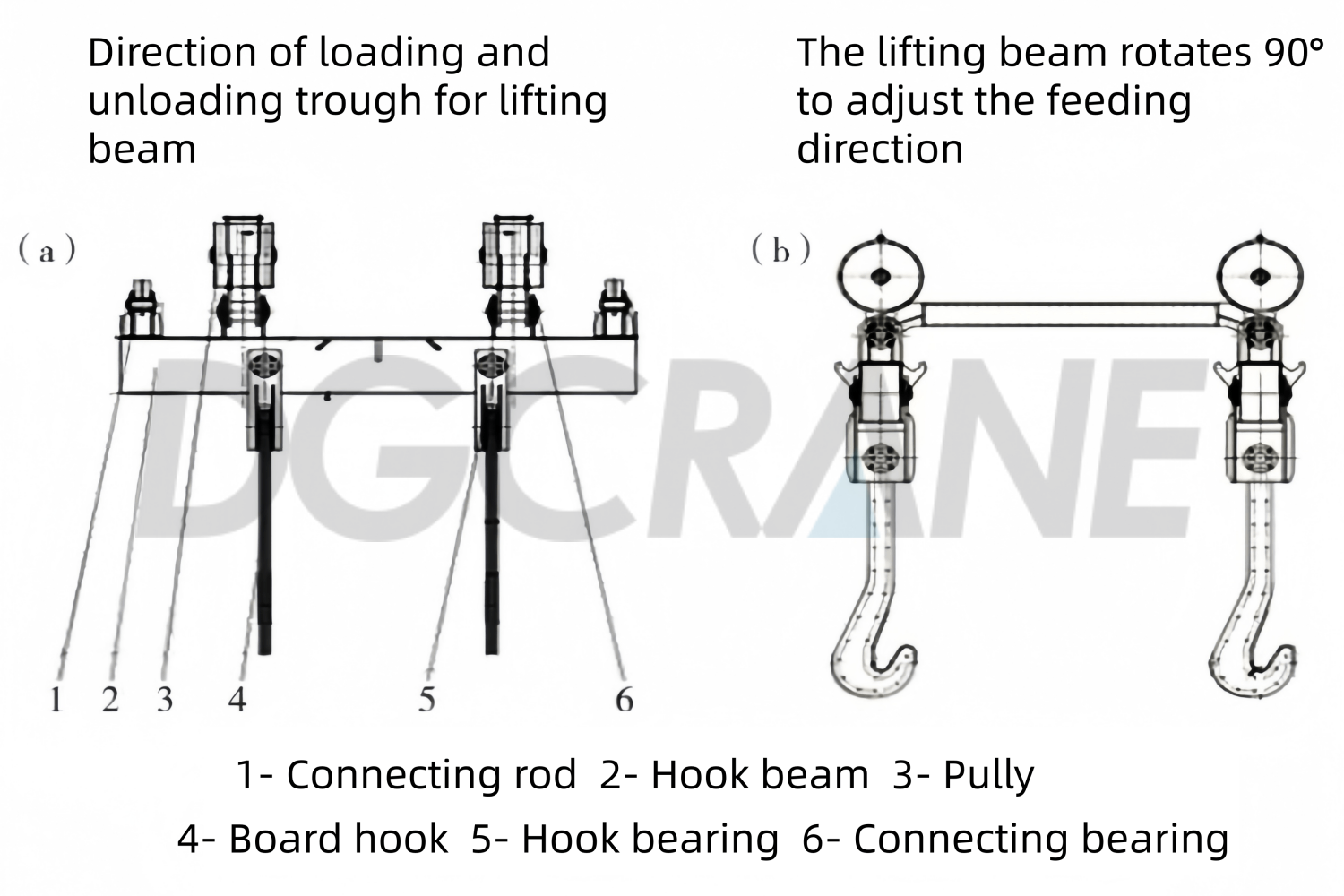

Vierpunts dubbele vaste portaalhaakbalk

Dit gespecialiseerde hijsapparaat, gebruikt voor het horizontaal heffen en kantelen van schrootbakken, bestaat uit twee sets portaalhaakbalken (voor en achter), vier sets katrollen, vier plaathaken en twee sets verbindingsstangen ter voorkoming van botsingen. De hartafstand tussen de twee sets haakbalken is 3500 mm en de hartafstand tussen de twee plaathaken op dezelfde haakbalk is 2110 mm. De vier plaathaken kunnen direct aan de vier draaipunten van de bak worden bevestigd, wat de bediening door de kraanmachinist vergemakkelijkt en het horizontaal heffen van de bak mogelijk maakt.

Tegelijkertijd worden de onafhankelijk bedienbare haakbalken met elkaar verbonden. De katrollen en haakbalken, evenals de haakbalken en plaathaken, zijn ontworpen met scharnierende asconstructies, waardoor flexibele rotatie mogelijk is en interferentie tijdens het kantelen van de trog wordt voorkomen. De katrollen op de twee sets haakbalken zijn verbonden met de vier trommels van het hefmechanisme. De twee onafhankelijk bedienbare hefmechanismen kunnen de twee sets haakbalken afzonderlijk of gelijktijdig aandrijven.

Hefmechanisme

Het hijsmechanisme bestaat uit twee onafhankelijke mechanismen die de onafhankelijke beweging van de voorste en achterste hijsarmen regelen en het hoogteverschil aanpassen. Wanneer de materiaalbak horizontaal wordt verplaatst, wordt de voorste hijsarm omhooggebracht om een positie te behouden waarbij de voorkant hoog en de achterkant laag is. Dit voorkomt dat koud materiaal uit de bak morst.

Bij het toevoegen van koud materiaal aan de convertor wordt de hulphefbalk (achterste portaalkraan) omhooggetrokken, waardoor de trog naar de opening kantelt en het schrootstaal in de convertoroven kan glijden.

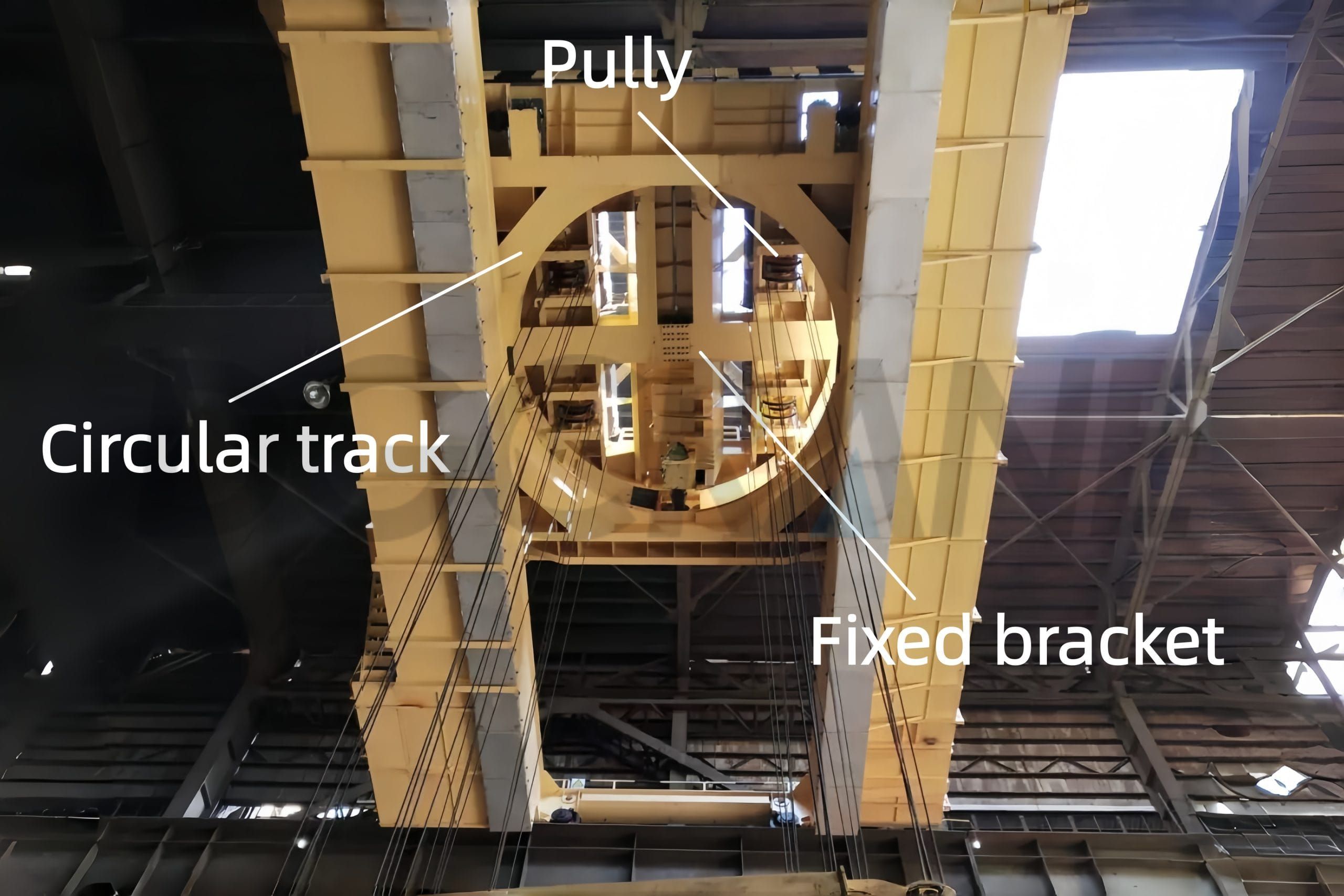

Draaimechanisme

Het bestaat hoofdzakelijk uit een motor, een reductiekast, draaiwielen, geleidingswielen en een cirkelvormige rail. De draaiwielen bestaan uit één set aandrijfwielen en twee sets aangedreven wielen, gelijkmatig verdeeld met tussenafstanden van 120° rond de omtrek. Drie geleidingswielen bevinden zich binnen de cirkelvormige rail, eveneens gelijkmatig verdeeld met tussenafstanden van 120° rond de omtrek. De draaimotor drijft de aandrijfwielen aan, waardoor ze vrij kunnen draaien op de cirkelvormige rail. Om te voorkomen dat de kabel van de trolley verdraaid raakt, zijn de eindhoek en de bufferbasis ingesteld op een hoek van 30°, waardoor de bovenste trolley een hoek van 330° kan draaien.

Tegelijkertijd zorgt de rotatie van de trolley ervoor dat het hefmechanisme op de bovenste trolley ook roteert, waardoor de materiaalbak die door het hefmechanisme wordt opgetild automatisch roteert. Dit lost de veiligheidsrisico's op die gepaard gaan met handmatige bediening. De bovenste trolley is gemonteerd op de onderste trolley, die deze aandrijft in een heen-en-weergaande lineaire beweging.

Trolley-reismechanisme

Het transmissiesysteem van de onderste trolley wordt aangedreven door twee afzonderlijke aandrijfsystemen. Elk aandrijfsysteem bestaat uit een motor, een reductiekast, een aandrijfwielstel en een aangedreven wielstel. De wielen bewegen lineair over de hoofdrail. De onderste trolley drijft de bovenste trolley en de materiaaltrog aan, waardoor deze in beide richtingen kunnen bewegen en de uitlijning van de koudmateriaaltrog met de converteropening wordt vergemakkelijkt.

Kraanrijmechanisme

De transmissiesystemen bevinden zich voornamelijk op de vier hoeken van de hoofdliggerbrug en zijn onafhankelijk van elkaar. In totaal zijn er vier systemen. Elk transmissiesysteem bestaat uit een motor, een reductiekast, een aandrijfwielstel en een aangedreven aandrijfas. wielseten koppeling. Het aandrijfsysteem zorgt ervoor dat het hele voertuig zich zijdelings over de rails kan verplaatsen.