อุบัติเหตุร้ายแรง 6 ประการจากเครนเหนือศีรษะและวิธีป้องกัน

สารบัญ

ในอุตสาหกรรมสมัยใหม่ เครื่องจักรยกเป็นอุปกรณ์ที่ขาดไม่ได้ ถูกใช้กันอย่างแพร่หลายในงานก่อสร้าง การผลิต การขนส่ง และภาคส่วนอื่นๆ เครื่องจักรนี้สามารถรองรับวัสดุหนักได้อย่างมีประสิทธิภาพและเพิ่มผลผลิต อย่างไรก็ตาม เนื่องจากเครนมีความซับซ้อนและต้องการความแม่นยำสูงในการใช้งาน ปัญหาด้านความปลอดภัยจึงมีความสำคัญอย่างยิ่ง

OSHA ประมาณการว่าอุบัติเหตุเครน 93% เกิดจากความผิดพลาดของมนุษย์ ลองคิดดูสิ กล่าวอีกนัยหนึ่ง ความล้มเหลวของอุปกรณ์ก็เกิดขึ้นได้ แต่อุบัติเหตุส่วนใหญ่ไม่ได้เกิดจากตัวอุปกรณ์เอง แต่เกิดจากปัญหาต่างๆ เช่น การประเมินน้ำหนักบรรทุกผิดพลาด การละเมิดขั้นตอนการปฏิบัติงาน หรือการละเลยการบำรุงรักษาตามปกติ อุบัติเหตุจากเครนเหนือศีรษะไม่เพียงแต่สร้างความเสียหายให้กับอุปกรณ์เท่านั้น แต่ยังนำไปสู่การบาดเจ็บ เสียชีวิต และการสูญเสียทรัพย์สินจำนวนมาก ดังนั้น การทำความเข้าใจสาเหตุทั่วไปของอุบัติเหตุจากเครนและการใช้มาตรการป้องกันที่มีประสิทธิภาพจึงเป็นสิ่งสำคัญ

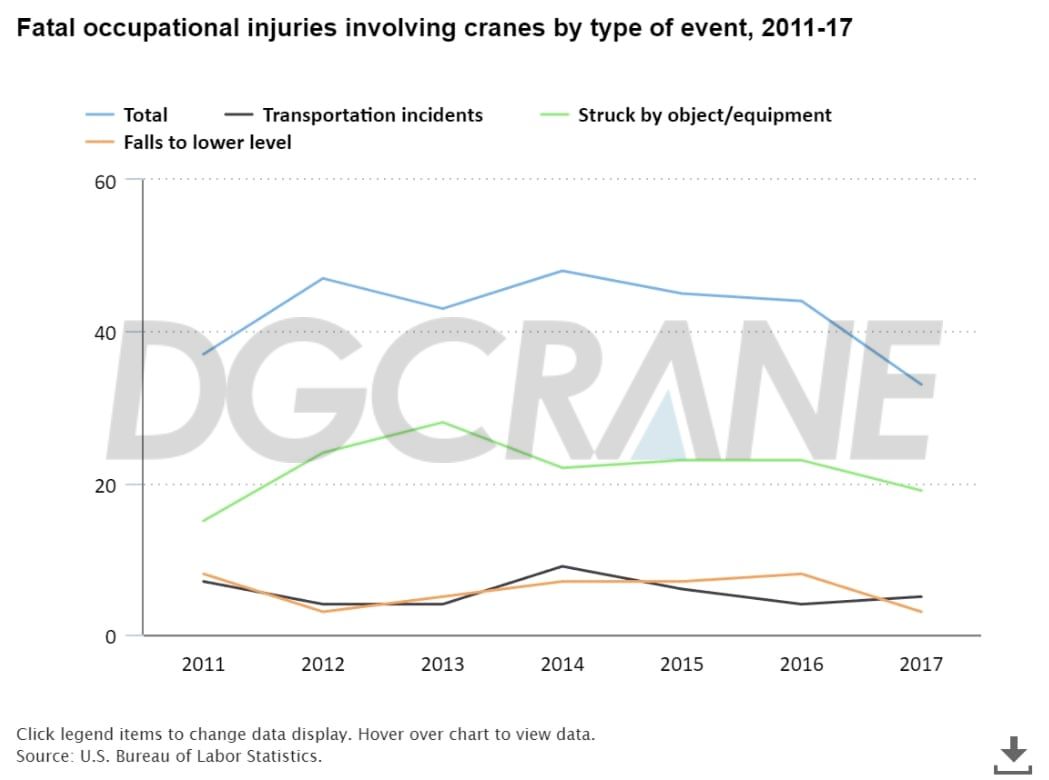

จากการสำรวจสำมะโนประชากรกรณีเสียชีวิตจากการทำงาน (CFOI) ของสำนักงานสถิติแรงงานสหรัฐฯ พบว่าตั้งแต่ปี 2554 ถึง 2560 มีผู้เสียชีวิตจากอุบัติเหตุที่เกี่ยวข้องกับเครน 297 ราย โดยเฉลี่ยมีผู้เสียชีวิตจากอุบัติเหตุที่เกี่ยวข้องกับเครน 42 รายต่อปี

อุบัติเหตุจากการถอดตะขอ

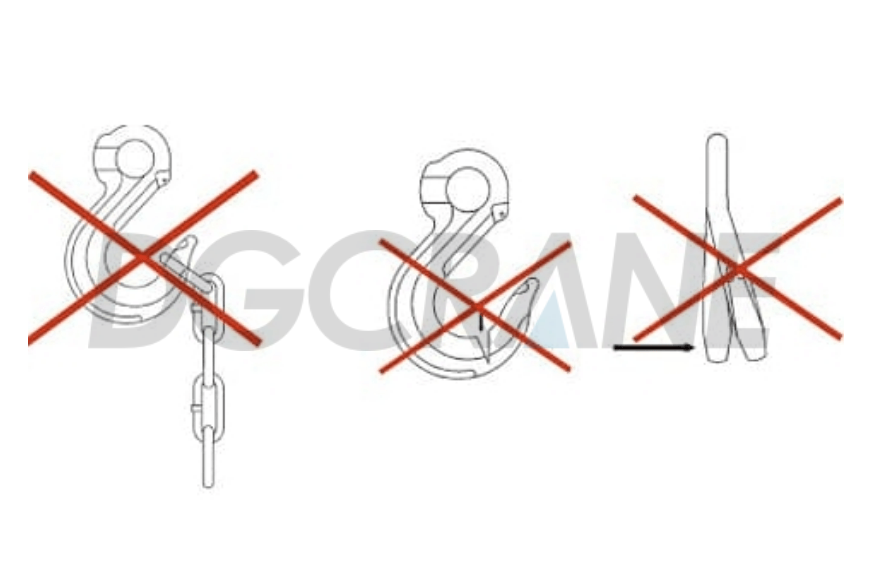

หมายถึงอุบัติเหตุที่สิ่งของที่ยกขึ้น สลิง หรืออุปกรณ์ยกหลุดออกจากตะขอเครนจนทำให้ตก สาเหตุหลักเกิดจากสลักนิรภัยของตะขอชำรุด หรือวิธีการยกที่ไม่ถูกต้อง

สาเหตุ:

- ขณะยกสิ่งของ ขอเกี่ยวจะเลื่อนลงมาเร็วเกินไปเนื่องจากขาดการส่งสัญญาณ ณ จุดเกิดเหตุ ส่งผลให้ต้องปลดขอเกี่ยวออก

- หากวัตถุที่ยกไม่มั่นคง ตะขออาจแกว่งไปในอากาศได้ และระหว่างการแกว่ง แรงเหวี่ยงหนีศูนย์กลางอาจทำให้ตะขอหลุดออกได้

- การใช้งานเครนที่ไม่เหมาะสม การเริ่มต้นกะทันหัน หรือการเบรกกะทันหัน อาจทำให้เกิดแรงเฉื่อยที่ทำให้หัวตะขอหลุดออกมาได้เช่นกัน

- สำหรับเครนที่มีทั้งตะขอหลักและตะขอเสริม หากวางตะขอที่ไม่ได้ใช้ไว้บนห่วงเล็กๆ ของสลิง ตะขอที่หนาอาจไม่พอดี การสั่นสะเทือนและการแกว่งอาจทำให้เกิดแรงเหวี่ยงหนีศูนย์กลางทำให้ตะขอหลุดออก ส่งผลให้เกิดอุบัติเหตุจากการตกได้

มาตรการป้องกัน

- เก็บตะขอไว้ในที่แห้งหลังใช้งาน หลีกเลี่ยงการสัมผัสกับสารเคมีกัดกร่อน เช่น กรดและด่าง และตรวจสอบเป็นประจำ

- ควรหล่อลื่นขอเป็นประจำ

- ตะขอส่วนใหญ่ใช้เป็นเครื่องมือเชื่อมต่อในการยก การรับน้ำหนักและขอบเขตการใช้งานควรขึ้นอยู่กับการทดสอบและข้อกำหนดเฉพาะ ห้ามใช้น้ำหนักเกินโดยเด็ดขาด

- เมื่อใช้ร่วมกัน ควรใส่ใจมุมยกเพื่อรักษาสมดุลของโหลด

โหลดตก (อุปกรณ์ยก)

| ปัญหา | การวิเคราะห์สาเหตุ | มาตรการควบคุมและป้องกัน |

| การผูกและการคล้องที่ไม่เหมาะสม | มุมลวดสลิงที่มากเกินไปโดยไม่มีคานสมดุลทำให้เกิดการแตกหัก ขอบคมที่ไม่ได้รับการป้องกันจะตัดลวดสลิง ทำให้เกิดการตกและได้รับบาดเจ็บ |

ใช้วิธีการมัดและคล้องที่ถูกต้อง ปฏิบัติตามอย่างเคร่งครัด “กฎห้ามยกของ 10 ประการ.” ให้มีการดูแลและส่งสัญญาณอย่างทุ่มเท บังคับใช้เทคนิคการสะพายที่ถูกต้องและการจัดการบุคลากรที่มีคุณสมบัติเหมาะสม |

| อุปกรณ์ยกและสลิงชำรุด | ขอเกี่ยวแบบ C ขาดหมุดนิรภัย ตะขอหัก ลวดสลิงขาดทำให้น้ำหนักตกและได้รับบาดเจ็บ |

ตรวจสอบหมุด C-hook ตะขอ และลวดสลิงก่อนยก ดำเนินการตรวจสอบรายวันและเปลี่ยนชิ้นส่วนที่เสียหายทันที บำรุงรักษาและหล่อลื่นอุปกรณ์ยกเป็นประจำ |

| ข้อบกพร่องของกลไกการยก | ดรัมแตก เบรกแตก กลไกการทำงานที่ผิดปกติทำให้เกิดภาระตกและได้รับบาดเจ็บ |

ตรวจสอบดรัม ผ้าเบรก และกลไกก่อนใช้งาน ดำเนินการตรวจสอบส่วนประกอบและสวิตช์จำกัดทุกวัน ตรวจสอบให้แน่ใจว่าชิ้นส่วนกลไกและไฟฟ้าได้รับการบำรุงรักษาและหล่อลื่น |

อุบัติเหตุจากการชนกันของเครน

การชนกันของเครนเป็นหนึ่งในอันตรายที่พบบ่อยในการยกของ ซึ่งส่วนใหญ่เกิดจากทัศนวิสัยที่จำกัดของผู้ปฏิบัติงาน การสื่อสารที่ไม่ชัดเจน และการวางแนวเครนที่ไม่ถูกต้อง เพื่อลดความเสี่ยงเหล่านี้ จำเป็นต้องมีมาตรการป้องกันที่มีประสิทธิภาพหลายชุด ด้านล่างนี้คือคำอธิบายโดยละเอียดเกี่ยวกับสาเหตุเหล่านี้และกลยุทธ์การป้องกันที่เกี่ยวข้อง

สาเหตุของการชนกันของเครน

การมองเห็นที่จำกัด

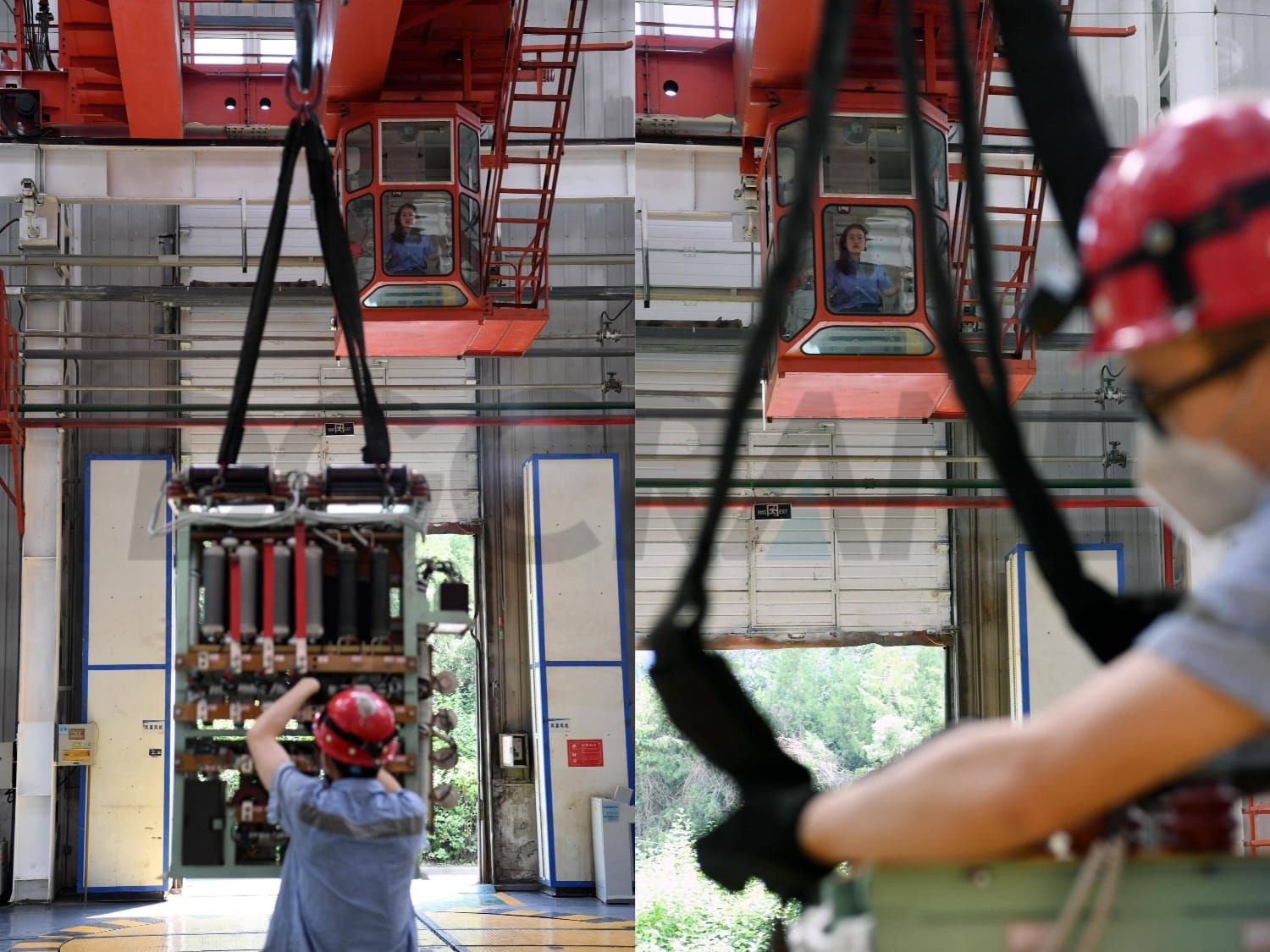

ห้องควบคุมมักจะอยู่สูง และมักถูกบดบังด้วยส่วนประกอบโครงสร้างต่างๆ เช่น บูม ตะขอ หรือตัวโหลดเอง ข้อจำกัดนี้ทำให้การตรวจสอบพื้นที่ทำงานทำได้ลำบาก โดยเฉพาะในพื้นที่แคบที่มีสิ่งกีดขวางมากมาย ทำให้เกิดจุดบอดที่อาจบดบังอุปกรณ์ สิ่งกีดขวาง หรือบุคลากร และเพิ่มความเสี่ยงต่อการชน

เมื่อมีการเคลื่อนย้ายโหลดขนาดใหญ่หรือมีรูปร่างไม่สม่ำเสมอ มุมมองของคนงานอาจถูกบดบังด้วยโหลดนั้นๆ เอง ทำให้ยากต่อการตัดสินสภาพแวดล้อมโดยรอบและเพิ่มความเสี่ยงในการปฏิบัติการ

การสื่อสารที่ไม่ชัดเจน

การสื่อสารที่บกพร่องมักเกิดขึ้นในสภาพแวดล้อมที่มีเสียงดัง หรือเมื่อผู้ปฏิบัติงานและผู้ให้สัญญาณขาดการฝึกอบรมเกี่ยวกับสัญญาณมือที่ได้มาตรฐาน สัญญาณที่คลุมเครือหรือล่าช้าอาจทำให้เกิดความเข้าใจผิด นำไปสู่การปฏิบัติงานที่ไม่ปลอดภัย หากผู้ปฏิบัติงานไม่สามารถรับคำสั่งได้อย่างชัดเจน อาจส่งผลให้การยกของไม่ถูกต้อง และเพิ่มโอกาสในการชน โดยเฉพาะอย่างยิ่งในงานที่ซับซ้อนและต้องมีคนหลายคน

มาตรการป้องกัน

การสื่อสารที่ชัดเจน

การสร้างช่องทางการสื่อสารที่ชัดเจนและเชื่อถือได้เป็นสิ่งสำคัญยิ่ง ผู้ปฏิบัติงานและผู้ให้สัญญาณควรใช้สัญญาณมือ การสื่อสารทางวิทยุ หรือเครื่องมืออื่นๆ ที่ได้มาตรฐาน เพื่อให้มั่นใจว่าข้อความจะถูกส่งถึงผู้รับได้อย่างรวดเร็วและถูกต้องแม่นยำ ในสภาพทัศนวิสัยที่จำกัด ผู้ให้สัญญาณภาคพื้นดินควรให้คำแนะนำและตรวจสอบการปฏิบัติงานอย่างมีประสิทธิภาพ อุปกรณ์สื่อสารที่ชำรุดหรือไม่เสถียรต้องได้รับการตรวจสอบหรือเปลี่ยนทันทีเพื่อหลีกเลี่ยงการรบกวนจากภายนอก

เพิ่มการมองเห็น

เพื่อปรับปรุงทัศนวิสัย ควรติดตั้งกล้องหรืออุปกรณ์เสริมอื่นๆ ในห้องควบคุมเครน เพื่อให้ผู้ปฏิบัติงานสามารถตรวจสอบน้ำหนักบรรทุกและพื้นที่โดยรอบได้แบบเรียลไทม์ เครื่องมือเหล่านี้ช่วยระบุสิ่งกีดขวางในจุดบอดและให้มุมมองที่กว้างขึ้นในระหว่างการเคลื่อนย้ายน้ำหนักบรรทุก ซึ่งมีประโยชน์อย่างยิ่งเมื่อต้องจัดการกับวัตถุขนาดใหญ่หรือวัตถุที่ซับซ้อน

อุบัติเหตุไฟฟ้าช็อต

ในระหว่างการทำงานของเครนเหนือศีรษะ ไฟฟ้าช็อตเป็นสาเหตุที่พบบ่อยของอุบัติเหตุร้ายแรง โดยเฉพาะอย่างยิ่งเมื่อทำงานใกล้กับสายไฟฟ้าแรงสูงหรือตัวนำไฟฟ้าอื่นๆ ความเสี่ยงจากไฟฟ้าช็อตจะเพิ่มขึ้นอย่างมากหากเครนทำงานใกล้กับสายไฟฟ้ามากเกินไป โดยเฉพาะอย่างยิ่งเมื่ออุปกรณ์มีฉนวนไฟฟ้าไม่ดี

เพื่อป้องกันเหตุการณ์ดังกล่าว ผู้ปฏิบัติงานต้องรักษาระยะห่างที่ปลอดภัยระหว่างเครนและสายไฟอยู่เสมอ โดยทั่วไปอย่างน้อย 10 ฟุต โดยระยะห่างที่แน่นอนขึ้นอยู่กับระดับแรงดันไฟฟ้า นอกจากนี้ การใช้เครื่องมือและอุปกรณ์ที่มีฉนวนป้องกันความร้อนที่เหมาะสมจะช่วยลดความเสี่ยงจากไฟฟ้าช็อตได้อย่างมีประสิทธิภาพ ควรตัดกระแสไฟฟ้าที่จ่ายไปยังสายไฟบริเวณใกล้เคียงก่อนเริ่มปฏิบัติงาน หากเป็นไปได้ เพื่อให้มั่นใจว่าสภาพแวดล้อมการทำงานจะปลอดภัยยิ่งขึ้น

อุบัติเหตุจากความล้มเหลวทางกลไก

ในระหว่างการใช้งานและการบำรุงรักษาเครื่องจักรยก ความเสียหายและความล้มเหลวของส่วนประกอบสำคัญหลายชิ้นมักเป็นสาเหตุหลักของอุบัติเหตุด้านความปลอดภัย ตารางต่อไปนี้แสดงการวิเคราะห์ความล้มเหลวที่พบบ่อยและมาตรการป้องกันที่เกี่ยวข้องสำหรับชิ้นส่วนสำคัญ เช่น ตะขอ ลวดสลิง เฟืองทดรอบ ดรัมและแคลมป์เชือก และเบรก ซึ่งช่วยให้ผู้ปฏิบัติงานเครนเข้าใจจุดบำรุงรักษาที่สำคัญได้ดีขึ้น เพื่อให้มั่นใจว่าการปฏิบัติงานจะปลอดภัย

| ส่วนประกอบ | การวิเคราะห์ปัญหา | มาตรการป้องกัน |

|---|---|---|

| ตะขอ | 1. ตะขออาจได้รับความเสียหาย แตกร้าว เสียรูป หรือแตกหักเนื่องจากการรับน้ำหนักเกินหรือแรงเสียดทาน 2. การหักของตะขออาจทำให้เกิดอุบัติเหตุร้ายแรงได้ 3. การสึกหรอที่ช่องเปิดและหน้าตัดวิกฤตเป็นเรื่องปกติในการยกของ |

1. ห้ามบรรทุกเกินพิกัดโดยเด็ดขาด 2. ตรวจสอบหน้าตัดวิกฤตและการสึกหรอของช่องเปิดเป็นประจำ 3. ดำเนินการอบอ่อนเป็นระยะๆ 4. ตะขอเศษโลหะที่มีรอยแตกตามมาตรฐาน ห้ามเชื่อมซ่อมแซมโดยเด็ดขาด 5. ต้องมีการตรวจสอบการใช้งานเป็นประจำโดยบุคลากรที่ได้รับการรับรอง และต้องใช้ขอเกี่ยวที่เป็นไปตามมาตรฐานเท่านั้น |

| ลวดสลิง | 1. ทนทานต่อแรงเครียดที่ซับซ้อน เช่น แรงดึง แรงกด การดัด 2. การบรรทุกเกินพิกัดและการพันซ้ำๆ จะทำให้เกิดความเสียหายและมีความเสี่ยงที่จะแตกหัก 3. การพันดรัม/รอกมากเกินไปจะทำให้มีความเสี่ยงต่อความล้มเหลวมากขึ้น 4. เงื่อนไขการรับน้ำหนักขึ้นอยู่กับประเภทงาน เส้นผ่านศูนย์กลางดรัม สภาพรอก และการบำรุงรักษา |

1. เลือกเชือกให้เหมาะกับสภาพแวดล้อมและประเภทการทำงาน 2. ดำเนินการภายใต้โหลดที่กำหนดเสมอ 3. หลีกเลี่ยงการกระแทกอย่างกะทันหัน 4. หล่อลื่นเป็นประจำ โดยเฉพาะในสภาวะที่รุนแรง 5. ใช้อุปกรณ์ป้องกันในสภาพแวดล้อมที่มีฤทธิ์กัดกร่อนหรืออุณหภูมิสูง |

| เกียร์ทดรอบ | 1. อาจเกิดการสึกหรอ หลุม รอยขูด หรือฟันหักภายใต้แรงบิด 2. เกิดจากพื้นผิวที่ขรุขระ การหล่อลื่นที่ไม่ดี แรงกระแทก การบรรทุกเกินพิกัด ความล้าจากการดัดซ้ำๆ หรืออนุภาคแข็งที่ทำให้เกิดการสึกหรอ |

1. เปลี่ยนน้ำมันหล่อลื่นเป็นประจำและรักษากระปุกเกียร์ให้สะอาดโดยใช้น้ำมันหล่อลื่นที่เหมาะสม 2. ดำเนินการอย่างราบรื่น หลีกเลี่ยงการกลับรถกะทันหันหรือการหยุดกะทันหัน 3. ตรวจสอบความสะอาดของน้ำมันหล่อลื่นเป็นประจำและเปลี่ยนน้ำมันที่ปนเปื้อนทันที |

| ที่หนีบกลองและเชือก | 1. กลองสึกหรอ เป็นหลุม หรือบาง เนื่องมาจากแรงเสียดทาน/แรงอัดจากเชือก 2. การบางลงอย่างมากอาจทำให้เกิดการแตกหักได้ เนื่องจากดรัมไม่สามารถรับมือกับความเครียดในการทำงานได้ |

1. เปลี่ยนดรัมหากการสึกหรอเกิน 20% ของความหนาผนังเดิมหรือหากมีรอยแตกร้าวปรากฏขึ้น 2. หล่อลื่นถังและเชือกเป็นประจำเพื่อลดการสึกหรอ 3. รักษาสภาพแวดล้อมการทำงานให้สะอาดเพื่อหลีกเลี่ยงความเสียหายที่อาจเกิดกับถัง |

| เบรค | 1. ความผิดปกติทั่วไป: เบรกไม่ทำงาน แรงเบรกไม่เพียงพอ ไม่สามารถปล่อยเบรกได้ อุณหภูมิของล้อเบรกสูง 2. สาเหตุ: สปริงอ่อนตัว แม่เหล็กไฟฟ้าติด ผ้าเบรกสึกหรอหรือหลุดออก ล้อเบรก/สายพานเบรกสึกหรอ การหล่อลื่นไม่ดี หรือการปนเปื้อน 3. ความล้มเหลวของบานพับ ก้านผลัก หรืออากาศในกระบอกสูบไฮดรอลิกก็อาจทำให้เกิดการทำงานผิดปกติได้เช่นกัน |

1. ตรวจสอบเบรกในแต่ละกะ 2. ตรวจสอบการสึกหรอของล้อเบรกและสายพานเพื่อให้มั่นใจว่าใช้งานได้ 3. ตรวจสอบระบบไฮดรอลิกเป็นประจำเพื่อดูว่ามีอากาศเข้าหรือน้ำมันขาดหรือไม่ 4. เปลี่ยนชิ้นส่วนที่สึกหรอทันที รักษาชิ้นส่วนที่เคลื่อนไหวทั้งหมดให้ใช้งานได้เพื่อหลีกเลี่ยงการติดขัด 5. ตรวจสอบให้แน่ใจว่าการหล่อลื่นเป็นไปตามมาตรฐานการปฏิบัติงานโดยการตรวจสอบตามปกติ |

สำหรับรายละเอียดเพิ่มเติมโปรดดูบทความต้นฉบับจาก DGCRANE: การแก้ไขปัญหาเครนเหนือศีรษะ: ความล้มเหลวทั่วไป วิธีแก้ไข และคำแนะนำในการบำรุงรักษา

ข้อผิดพลาดของผู้ปฏิบัติงาน

เครนเหนือศีรษะมีบทบาทสำคัญในการผลิตเชิงอุตสาหกรรม อย่างไรก็ตาม เนื่องจากความซับซ้อนและลักษณะการใช้งานที่มีความเสี่ยงสูง อุบัติเหตุจึงยังคงเกิดขึ้นได้ ในบรรดาสาเหตุเหล่านี้ ความผิดพลาดของมนุษย์ยังคงเป็นหนึ่งในสาเหตุหลัก ซึ่งมักเกิดจากการตัดสินใจที่ไม่ดี การฝึกอบรมที่ไม่เพียงพอ หรือความเหนื่อยล้า ซึ่งอาจนำไปสู่พฤติกรรมการปฏิบัติงานที่ไม่ปลอดภัย

การวิเคราะห์สาเหตุ

ขาดประสบการณ์

การฝึกอบรมที่ไม่เพียงพอหรือประสบการณ์การทำงานที่จำกัดเป็นสาเหตุที่พบบ่อยของความผิดพลาดของผู้ปฏิบัติงาน หากไม่เข้าใจลักษณะการทำงานหรือขีดจำกัดการรับน้ำหนักของเครนอย่างถ่องแท้ ผู้ปฏิบัติงานอาจประเมินผิดพลาดว่าเครนสามารถยกหรือเคลื่อนย้ายสิ่งของได้อย่างปลอดภัยหรือไม่ ตัวอย่างเช่น การพยายามยกสิ่งของที่เกินขีดความสามารถที่กำหนดอาจทำให้อุปกรณ์เสียหายหรือได้รับบาดเจ็บ

ความเหนื่อยล้าหรือความฟุ้งซ่าน

สภาพร่างกายและจิตใจของผู้ปฏิบัติงานมีความสำคัญอย่างยิ่งต่อการปฏิบัติงานเครนอย่างปลอดภัย ความเหนื่อยล้าหรือสมาธิสั้นจะเพิ่มความเสี่ยงต่อความผิดพลาดอย่างมาก การใช้เวลาทำงานเป็นเวลานานหรือขาดสมาธิอาจนำไปสู่การอ่านสัญญาณผิดพลาด ส่งผลให้การเคลื่อนไหวไม่ประสานกันหรือล่าช้า ตัวอย่างเช่น ผู้ปฏิบัติงานที่สมาธิสั้นอาจมองข้ามคนที่อยู่ใต้เครน ซึ่งก่อให้เกิดอันตรายร้ายแรง

การละเลยขั้นตอนความปลอดภัย

การไม่ปฏิบัติตามมาตรการความปลอดภัยที่กำหนดเป็นอีกสาเหตุสำคัญของอุบัติเหตุ การละเลยการตรวจสอบมาตรฐานหรือการละเลยการปฏิบัติตามขั้นตอนการส่งสัญญาณที่ถูกต้องมักนำไปสู่การปฏิบัติงานที่ไม่ปลอดภัย โดยเฉพาะอย่างยิ่ง การส่งสัญญาณที่ไม่ชัดเจนหรือไม่เหมาะสมสามารถกระตุ้นให้เกิดอุบัติเหตุกับเครนได้โดยตรง และมักถูกประเมินต่ำเกินไป

มาตรการป้องกัน

การฝึกอบรมที่ครอบคลุม

การฝึกอบรมอย่างละเอียดเป็นสิ่งจำเป็นสำหรับผู้ปฏิบัติงานที่ไม่มีประสบการณ์ การฝึกอบรมควรผสมผสานความรู้เชิงทฤษฎีและการฝึกปฏิบัติ เพื่อให้มั่นใจว่าผู้ปฏิบัติงานมีทักษะการปฏิบัติงานที่ปลอดภัย การฝึกอบรมขั้นสูงอย่างต่อเนื่องจะช่วยพัฒนาทักษะให้ทันสมัยอยู่เสมอ ตัวอย่างเช่น การฝึกซ้อมฉุกเฉินเป็นประจำสามารถเตรียมความพร้อมให้ผู้ปฏิบัติงานสามารถรับมือกับแรงกดดันได้อย่างมีประสิทธิภาพ

การป้องกันความเหนื่อยล้า

การจัดตารางการทำงานที่เหมาะสมช่วยให้ผู้ปฏิบัติงานยังคงตื่นตัวและมีสมาธิ มาตรการต่างๆ เช่น การหมุนเวียนกะและการพักผ่อนอย่างเหมาะสม สามารถช่วยลดข้อผิดพลาดที่เกี่ยวข้องกับความเหนื่อยล้าได้ นอกจากนี้ ระบบตรวจสอบอัจฉริยะยังสามารถตรวจจับสัญญาณความเหนื่อยล้าของผู้ปฏิบัติงานได้แบบเรียลไทม์ ซึ่งช่วยป้องกันอุบัติเหตุก่อนที่จะเกิดขึ้น

ปฏิบัติตามขั้นตอนความปลอดภัยอย่างเคร่งครัด

ผู้ปฏิบัติงานต้องปฏิบัติตามแนวทางความปลอดภัยที่กำหนดไว้อย่างเคร่งครัด ผู้ปฏิบัติงานเครนควรยึดถือหลักการ 5 ประการ ดังนี้

- มั่นคง: การเริ่มต้นและหยุดที่ราบรื่นช่วยให้ตะขอและโหลดมีเสถียรภาพ

- แม่นยำ: วางโหลดอย่างแม่นยำในตำแหน่งเป้าหมาย

- มีประสิทธิภาพ: ประสานงานการเคลื่อนไหวเพื่อลดเวลาการทำงานและปรับปรุงผลผลิต

- ปลอดภัย: ควรตรวจสอบให้แน่ใจว่าอุปกรณ์อยู่ในสภาพดีและปฏิบัติตามกฎความปลอดภัยเพื่อป้องกันอุบัติเหตุ

- มีเหตุผล: ทำความเข้าใจประสิทธิภาพของเครนและควบคุมโหลดอย่างถูกต้องตามเงื่อนไขเฉพาะ

ปฏิบัติตามกฎ “ห้ามยกของ 10 ครั้ง”

ผู้ปฏิบัติงานต้องปฏิบัติตามกฎความปลอดภัย “ห้ามลิฟต์ 10 ครั้ง” เพื่อหลีกเลี่ยงอันตรายที่อาจเกิดขึ้น:

- ห้ามยกของในขณะที่สัญญาณไม่ชัดเจนหรือฝ่าฝืนกฎระเบียบ

- ห้ามยกของเกินขีดความสามารถที่กำหนด

- ห้ามยกของหากสลิงชำรุด ไม่เหมาะสม หรือยึดโหลดไม่ดี

- ห้ามยกของที่มีคนหรือสิ่งของหลวมๆ ทับอยู่

- ห้ามยกหากเบรกหรืออุปกรณ์ด้านความปลอดภัยอื่นๆ ชำรุด

- ห้ามใช้เครนในการประมวลผลชิ้นงานโดยตรง

- ห้ามยกของในลักษณะเอียงหรือดึงด้านข้าง

- ห้ามยกสิ่งของระเบิด

- ห้ามลากสิ่งของที่ฝังอยู่ใต้ดิน

- ห้ามยกสิ่งของที่มีขอบคมหรือชำรุดเสียหาย เว้นแต่จะบุด้วยวัสดุกันกระแทกอย่างเหมาะสม

ความผิดพลาดของมนุษย์เป็นปัจจัยเสี่ยงสำคัญที่ทำให้เกิดอุบัติเหตุจากเครนเหนือศีรษะ การฝึกอบรมอย่างเป็นระบบ การจัดการทำงานที่เหมาะสม และการบังคับใช้กฎความปลอดภัยอย่างเคร่งครัด จะช่วยลดความเสี่ยงที่จะเกิดความผิดพลาดของผู้ปฏิบัติงานได้อย่างมาก การใช้งานเครนอย่างปลอดภัยไม่เพียงแต่ต้องอาศัยการบำรุงรักษาอุปกรณ์อย่างถูกต้องเท่านั้น แต่ยังต้องอาศัยทักษะและความมุ่งมั่นของผู้ปฏิบัติงานเพื่อความปลอดภัยอีกด้วย

บทสรุป

ด้วยการวางแผนอย่างรอบคอบ การบำรุงรักษาที่เหมาะสม และการฝึกอบรมที่ครอบคลุม จะสามารถป้องกันอุบัติเหตุจากเครนเหนือศีรษะได้อย่างมีประสิทธิภาพ การทำความเข้าใจสาเหตุที่พบบ่อย เช่น วัตถุตกหล่น การชน ไฟฟ้าช็อต ความผิดพลาดทางกลไก ความผิดพลาดของผู้ปฏิบัติงาน และวัสดุตกหล่น จะช่วยให้อุตสาหกรรมสามารถดำเนินมาตรการความปลอดภัยที่ตรงเป้าหมายได้ การตรวจสอบอุปกรณ์อย่างสม่ำเสมอ การปฏิบัติตามมาตรฐานความปลอดภัยของเครน OSHA อย่างเคร่งครัด และการส่งเสริมวัฒนธรรมความปลอดภัยในสถานที่ทำงาน ล้วนเป็นสิ่งสำคัญอย่างยิ่งต่อการลดความเสี่ยงจากอุบัติเหตุ

การปฏิบัติตามแนวทางปฏิบัติที่ดีที่สุดเหล่านี้ไม่เพียงแต่ช่วยเพิ่มความปลอดภัยในสถานที่ทำงานเท่านั้น แต่ยังช่วยเพิ่มประสิทธิภาพในการปฏิบัติงานอีกด้วย เครนที่ได้รับการบำรุงรักษาอย่างดีและใช้งานอย่างปลอดภัยจะมีโอกาสเกิดการหยุดทำงานที่มีค่าใช้จ่ายสูงน้อยลง ช่วยให้ธุรกิจดำเนินงานได้ราบรื่นยิ่งขึ้น พร้อมทั้งช่วยปกป้องชีวิตของพนักงาน

รายละเอียดการติดต่อ

DGCRANE มุ่งมั่นที่จะจัดหาผลิตภัณฑ์เครนเหนือศีรษะแบบมืออาชีพและบริการที่เกี่ยวข้อง ส่งออกไปกว่า 100 ประเทศ ลูกค้ากว่า 5,000 รายเลือกเรา คุ้มค่าที่จะเชื่อถือได้

ได้รับการติดต่อ

กรอกรายละเอียดของคุณและเจ้าหน้าที่ฝ่ายขายของเราจะติดต่อกลับภายใน 24 ชั่วโมง!