6 حوادث حرجة للرافعات العلوية وكيفية منعها

جدول المحتويات

في الصناعة الحديثة، تُعدّ آلات الرفع معدات لا غنى عنها، وتُستخدم على نطاق واسع في قطاعات البناء والتصنيع والنقل وغيرها. فهي قادرة على التعامل بكفاءة مع المواد الثقيلة وتعزيز الإنتاجية. ومع ذلك، نظرًا لتعقيد الرافعات والدقة العالية المطلوبة في تشغيلها، تُصبح مسائل السلامة بالغة الأهمية.

تُقدّر إدارة السلامة والصحة المهنية (OSHA) أن 93% من حوادث الرافعات ناجمة عن خطأ بشري. فكّر في ذلك. بمعنى آخر، تحدث أعطال في المعدات، لكن الغالبية العظمى من الحوادث لا تنتج عن المعدات نفسها، بل عن مشاكل مثل سوء تقدير الأحمال، أو مخالفة إجراءات التشغيل، أو إهمال الصيانة الدورية. لا تقتصر حوادث الرافعات العلوية على إتلاف المعدات فحسب، بل تؤدي أيضًا إلى إصابات ووفيات وخسائر مادية جسيمة. لذلك، من الضروري فهم الأسباب الشائعة لحوادث الرافعات واتخاذ تدابير وقائية فعّالة.

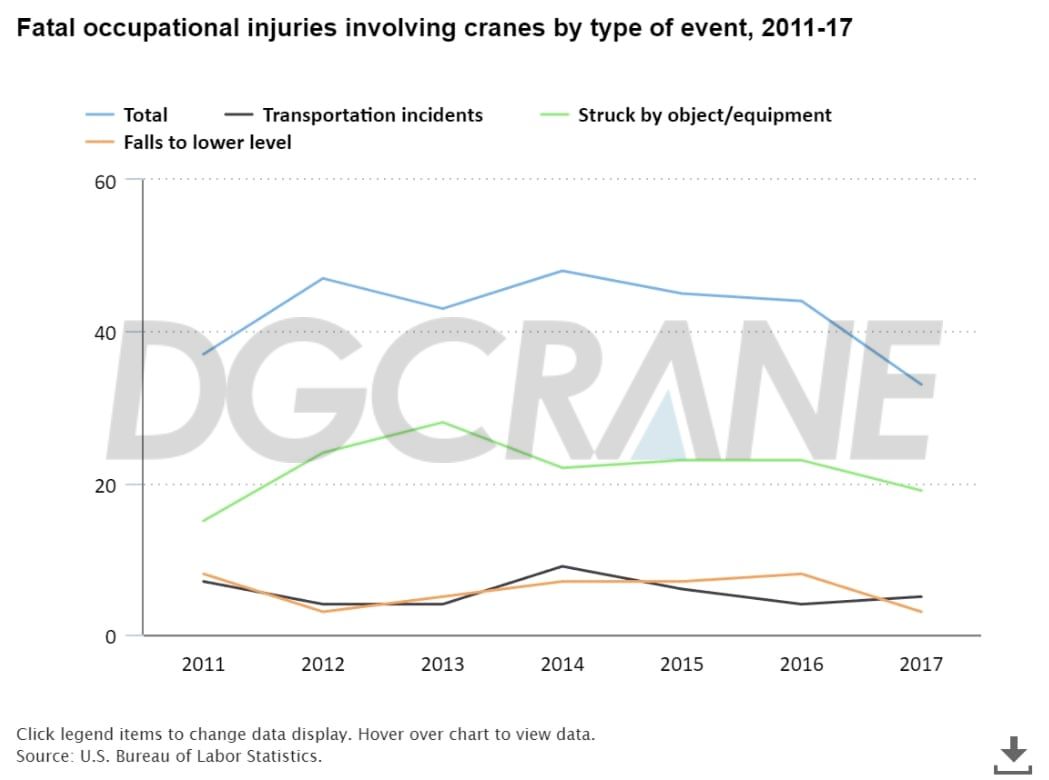

وفقًا لتعداد الإصابات المهنية المميتة (CFOI) الذي أجراه مكتب إحصاءات العمل في الولايات المتحدة، فقد كان هناك 297 حالة وفاة مرتبطة بالرافعات في الفترة من 2011 إلى 2017، بمتوسط 42 حالة وفاة سنويًا مرتبطة بالرافعات.

حوادث فك الخطاف

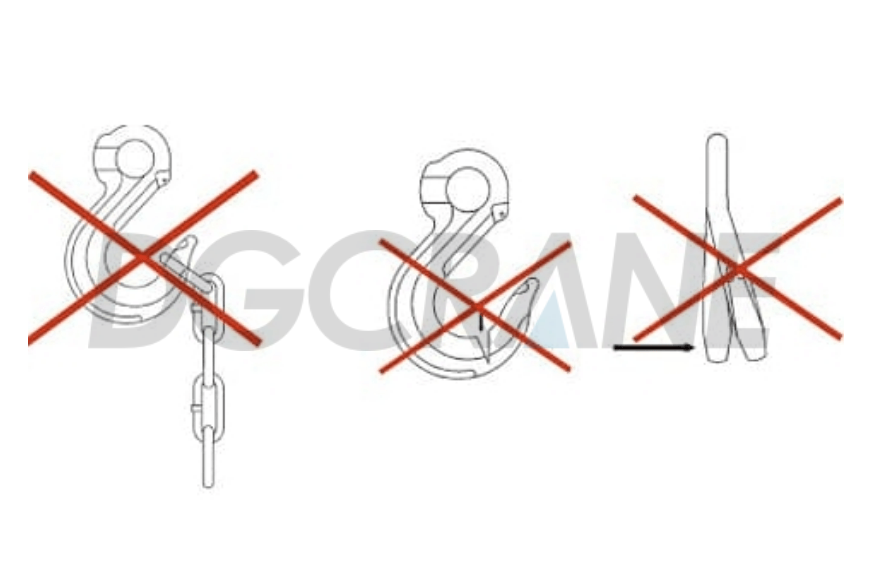

يشير هذا إلى حوادث انزلاق الحمولة المرفوعة أو الأحزمة أو معدات الرفع من خطاف الرافعة، مما يؤدي إلى سقوطها. الأسباب الرئيسية هي عطل في مزلاج أمان الخطاف أو طرق ربط غير صحيحة.

الأسباب:

- عند رفع الأشياء، ينزل الخطاف بسرعة كبيرة بسبب عدم وجود إشارة في الموقع، مما يؤدي إلى فك الخطاف.

- إذا كان الجسم المرتفع غير مستقر، فقد يتأرجح الخطاف في الهواء؛ أثناء التأرجح، يمكن للقوة الطاردة المركزية أن تدفع الخطاف بعيدًا، مما يتسبب في فكه.

- يمكن أن يؤدي التشغيل غير السليم للرافعة، أو البدء المفاجئ، أو الكبح في حالات الطوارئ أيضًا إلى خلق حالة من القصور الذاتي تجبر رأس الخطاف على الخروج.

- بالنسبة للرافعات ذات الخطافات الرئيسية والمساعدة، إذا تم وضع الخطاف غير المستخدم على حلقة صغيرة من الحزام، فقد لا يتناسب الخطاف السميك بشكل آمن؛ يمكن أن تتسبب الاهتزازات والتأرجح في دفع القوة الطاردة المركزية إلى إزاحة الخطاف، مما يؤدي إلى حوادث السقوط.

التدابير الوقائية

- قم بتخزين الخطافات في بيئة جافة بعد الاستخدام، وتجنب ملامستها للمواد الكيميائية المسببة للتآكل مثل الأحماض والقلويات؛ وقم بإجراء عمليات تفتيش منتظمة.

- قم بتزييت الخطافات بانتظام.

- تُستخدم الخطافات بشكل أساسي كأدوات ربط في عمليات الرفع؛ ويجب أن يعتمد حمل عملها ونطاق استخدامها على الاختبارات والمواصفات. يُمنع منعًا باتًا التحميل الزائد.

- عند استخدامها معًا، انتبه إلى زاوية الرفع للحفاظ على توازن الحمل.

الأحمال المتساقطة (معدات الرفع)

| مشكلة | تحليل السبب | تدابير الرقابة والوقاية |

| الربط والتعليق غير السليمين | تؤدي الزاوية الزائدة للحبل السلكي بدون عارضة التوازن إلى الكسر. تؤدي الحواف الحادة بدون حماية إلى قطع الحبال السلكية، مما يؤدي إلى سقوط الأحمال والإصابات. |

استخدم طرق الربط والتعليق الصحيحة. اتبع بدقة "عشر قواعد لعدم رفع الأثقال.” ضمان الإشراف والإشارات المخصصة. فرض تقنيات الرافعة الصحيحة وإدارة الموظفين المؤهلين. |

| معدات الرفع والأحزمة المعيبة | خطافات C تفتقد دبابيس الأمان. كسور الخطاف. تسبب كسور الحبل السلكي سقوط الأحمال وإصابات. |

قم بفحص دبابيس الخطاف C والخطافات والحبال السلكية قبل الرفع. إجراء عمليات تفتيش يومية واستبدال الأجزاء التالفة على الفور. صيانة وتزييت معدات الرفع بانتظام. |

| عيوب آلية الرفع | كسور الطبلة. فشل الفرامل. تؤدي آليات التشغيل المعطلة إلى انخفاض الحمل والإصابات. |

قم بفحص الطبلات وبطانات الفرامل والآليات قبل الاستخدام. قم بإجراء فحوصات يومية على المكونات ومفاتيح الحد. تأكد من صيانة الأجزاء الميكانيكية والكهربائية وتزييتها. |

حوادث تصادم الرافعات

تُعد حوادث اصطدام الرافعات من المخاطر الشائعة في عمليات الرفع، ويرجع ذلك أساسًا إلى ضعف رؤية المشغل، وعدم وضوح التواصل، وعدم محاذاة الرافعة. وللتخفيف من هذه المخاطر، يجب اتخاذ سلسلة من التدابير الوقائية الفعالة. وفيما يلي شرح مفصل لهذه الأسباب والاستراتيجيات الوقائية المناسبة.

أسباب تصادم الرافعات

رؤية محدودة

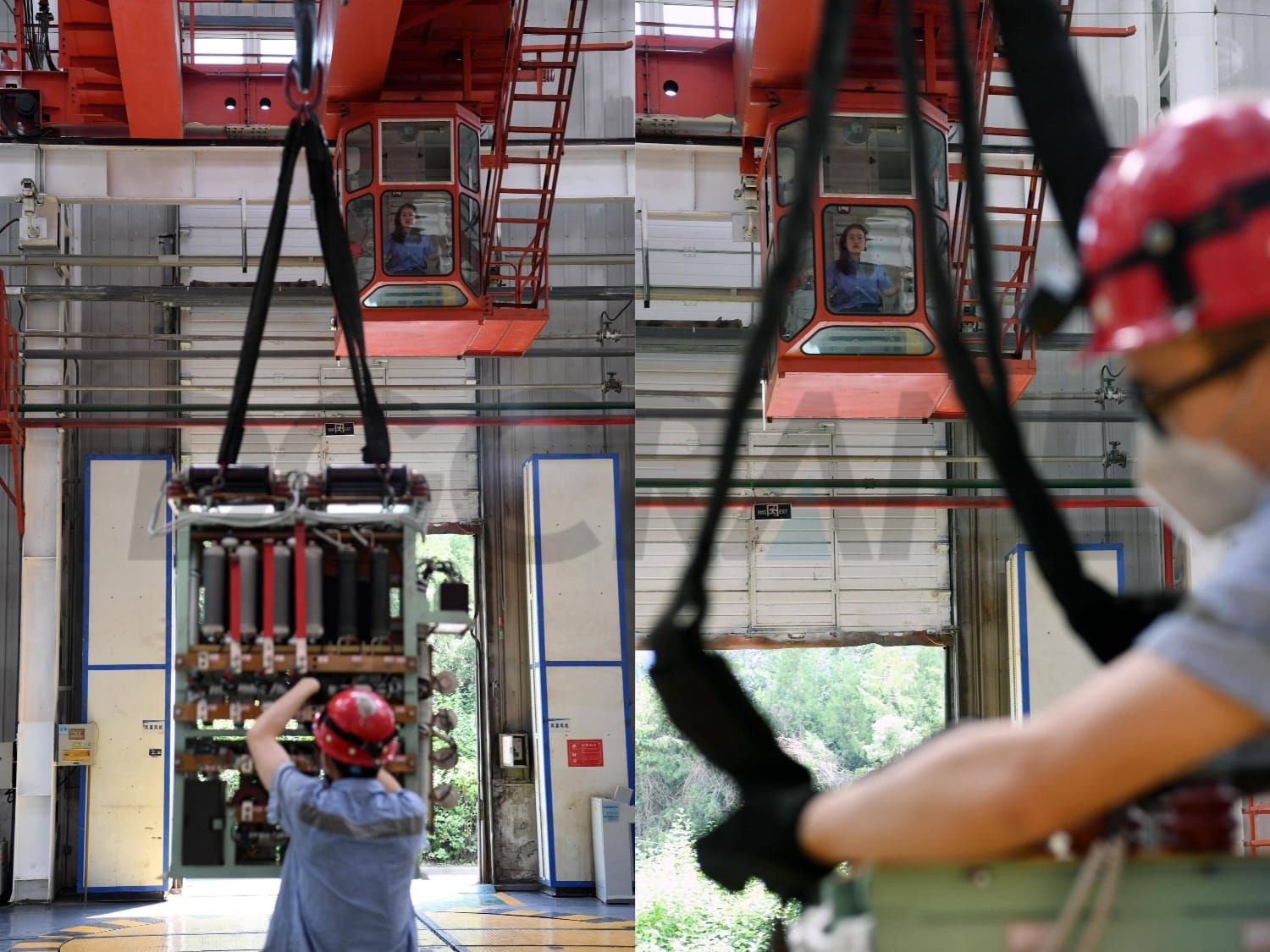

عادةً ما تكون كابينة المشغل مرتفعة، وغالبًا ما تُحجب الرؤية بسبب مكونات هيكلية مثل ذراع الرافعة أو الخطاف أو الحمولة نفسها. يُصعّب هذا التقييد مراقبة منطقة العمل بالكامل، خاصةً في المساحات الضيقة المليئة بالعوائق، مما يُشكّل نقاطًا عمياء قد تُخفي المعدات أو الحواجز أو الأفراد، مما يزيد من خطر الاصطدام.

عند نقل الأحمال الكبيرة أو ذات الشكل غير المنتظم، يمكن أن تعيق الحمولة نفسها رؤية المشغل بشكل أكبر، مما يجعل من الصعب الحكم على البيئة المحيطة ويزيد من المخاطر التشغيلية.

التواصل غير الواضح

غالبًا ما يحدث ضعف التواصل في البيئات الصاخبة أو عندما يفتقر المشغلون وموظفو الإشارات إلى التدريب على إشارات اليد المعيارية. قد تُسبب الإشارات الغامضة أو المتأخرة سوء فهم، مما يؤدي إلى عمليات غير آمنة. إذا لم يتمكن المشغل من تلقي التعليمات بوضوح، فقد يؤدي ذلك إلى إجراءات رفع غير صحيحة، مما يزيد من احتمالية وقوع تصادمات، لا سيما في المهام المعقدة التي تضم عدة أشخاص.

التدابير الوقائية

التواصل الواضح

من الضروري إنشاء قنوات اتصال واضحة وموثوقة. ينبغي على المشغلين وموظفي الإشارات استخدام إشارات يدوية موحدة، أو اتصالات لاسلكية، أو أدوات أخرى لضمان سرعة ودقة نقل الرسائل. في ظروف الرؤية المحدودة، ينبغي على موظفي الإشارات الأرضية توجيه العملية ومراقبتها بفعالية. يجب فحص أجهزة الاتصال المعيبة أو غير المستقرة أو استبدالها فورًا لتجنب التداخل الخارجي.

تحسين الرؤية

لتحسين الرؤية، ينبغي تركيب كاميرات أو أجهزة مساعدة أخرى في كابينة الرافعة، مما يُمكّن المُشغّلين من مراقبة الحمولة والمنطقة المحيطة بها آنيًا. تُساعد هذه الأدوات على تحديد العوائق في المناطق العمياء، وتُوفّر مجال رؤية أوسع أثناء حركة الحمولة، وهو أمر بالغ الأهمية عند التعامل مع أجسام كبيرة أو مُعقدة.

حوادث الصدمات الكهربائية

أثناء تشغيل الرافعات العلوية، تُعد الصدمات الكهربائية سببًا شائعًا للحوادث المميتة، خاصةً عند العمل بالقرب من خطوط الجهد العالي أو الموصلات الكهربائية الأخرى. ويزداد خطر الصدمة الكهربائية بشكل ملحوظ إذا كانت الرافعة تعمل بالقرب الشديد من خطوط الكهرباء، خاصةً إذا كانت المعدات ذات عزل رديء.

لمنع مثل هذه الحوادث، يجب على المشغلين الحفاظ دائمًا على مسافة آمنة بين الرافعة وخطوط الكهرباء - عادةً ما لا تقل عن 10 أقدام، وتعتمد المسافة الدقيقة على مستوى الجهد. بالإضافة إلى ذلك، فإن استخدام الأدوات والمعدات المعزولة جيدًا يقلل بشكل فعال من خطر الصدمات الكهربائية. يجب فصل الكهرباء عن الخطوط القريبة، قدر الإمكان، قبل بدء التشغيل لضمان بيئة عمل أكثر أمانًا.

حوادث الأعطال الميكانيكية

أثناء تشغيل وصيانة آلات الرفع، غالبًا ما يكون تلف وتعطل العديد من المكونات الرئيسية من الأسباب الرئيسية لحوادث السلامة. يوضح الجدول التالي تحليلات الأعطال الشائعة والإجراءات الوقائية المناسبة للأجزاء الحساسة، مثل الخطافات، والحبال السلكية، وتروس التخفيض، والأسطوانات، ومشابك الحبال، والفرامل. يساعد هذا مشغلي الرافعات على فهم نقاط الصيانة الأساسية بشكل أفضل لضمان عمليات آمنة.

| عنصر | تحليل المشكلة | التدابير الوقائية |

|---|---|---|

| خُطَّاف | 1. قد تتعرض الخطافات للتلف أو التشقق أو التشوه أو الكسر بسبب التحميل الزائد أو الاحتكاك. 2. قد يؤدي كسر الخطاف إلى وقوع حوادث خطيرة. 3. يعد التآكل عند الفتحة والمقاطع العرضية الحرجة أمرًا شائعًا في عمليات الرفع. |

1. يمنع منعاً باتاً التحميل الزائد. 2. قم بفحص المقاطع العرضية الحرجة وتآكل الفتحات بشكل منتظم. 3. قم بإجراء التلدين الدوري. 4. قم بإلغاء تثبيت الخطافات التي بها شقوق وفقًا للمعايير؛ ويُمنع منعًا باتًا إجراء إصلاحات اللحام. 5. يجب التحقق من قابلية الاستخدام بشكل منتظم من قبل موظفين معتمدين واستخدام الخطافات فقط إذا كانت تلبي المعايير. |

| حبل سلكي | 1. يتحمل الضغوط المعقدة: الشد، والضغط، والانحناء. 2. التحميل الزائد واللف المتكرر يزيدان من الضرر وخطر الكسر. 3. يؤدي الإفراط في لف الأسطوانات/البكرات إلى زيادة خطر الفشل. 4. تعتمد حالة الحمل على نوع العمل وقطر الأسطوانة وحالة البكرة والصيانة. |

1. اختر الحبال المناسبة لبيئة العمل ونوعه. 2. قم دائمًا بالعمل ضمن الحمل المقدر. 3. تجنب الصدمات المفاجئة. 4. قم بالتزييت بانتظام، وخاصة في ظل الظروف القاسية. 5. استخدم أجهزة الحماية في البيئات المسببة للتآكل أو درجات الحرارة العالية. |

| تروس التخفيض | 1. قد يظهر عليها علامات التآكل أو التآكل أو الخدوش أو كسر الأسنان تحت عزم الدوران. 2. يحدث بسبب الأسطح الخشنة، أو سوء التشحيم، أو أحمال الصدمات، أو التحميل الزائد، أو التعب الناتج عن الانحناء المتكرر، أو الجسيمات الصلبة المسببة للتآكل. |

1. قم باستبدال مواد التشحيم بانتظام والحفاظ على نظافة علبة التروس باستخدام مواد التشحيم المناسبة. 2. العمل بسلاسة، وتجنب الانعكاسات المفاجئة أو التوقفات المفاجئة. 3. تحقق من نظافة مواد التشحيم بانتظام وقم باستبدال الزيت الملوث على الفور. |

| مشابك الطبل والحبل | 1. تتآكل الطبول أو تصبح متآكلة أو رقيقة بسبب الاحتكاك/الضغط من الحبل. 2. يمكن أن يؤدي الترقق الشديد إلى حدوث كسور حيث لا تستطيع الأسطوانة التعامل مع الضغط التشغيلي. |

1. استبدل الأسطوانة إذا تجاوز التآكل 20% من سمك الجدار الأصلي أو إذا ظهرت الشقوق. 2. قم بتزييت الطبول والحبال بانتظام لتقليل التآكل. 3. حافظ على بيئة العمل نظيفة لتجنب تسارع تلف الأسطوانة. |

| الفرامل | 1. الأعطال الشائعة: عدم عمل الفرامل، قوة الكبح غير كافية، الفشل في التحرير، ارتفاع درجة حرارة عجلة الفرامل. 2. الأسباب: ضعف الينابيع، أو مغناطيسات كهربائية عالقة، أو بطانات مهترئة أو منفصلة، أو عجلات/أحزمة فرامل مهترئة، أو ضعف التشحيم أو التلوث. 3. يؤدي أيضًا الفشل في المفصلات أو قضبان الدفع أو الهواء في الأسطوانات الهيدروليكية إلى حدوث عطل. |

1. فحص الفرامل في كل وردية. 2. افحص عجلات الفرامل وأحزمة الفرامل بحثًا عن أي تآكل لضمان عملها. 3. افحص الأنظمة الهيدروليكية بانتظام بحثًا عن دخول الهواء أو نقص الزيت. 4. قم باستبدال الأجزاء البالية على الفور؛ واحرص على إبقاء جميع الأجزاء المتحركة في وضع وظيفي لتجنب الالتصاق. 5. تأكد من أن التشحيم يلبي المعايير التشغيلية من خلال الفحوصات الروتينية. |

لمزيد من التفاصيل، يرجى الرجوع إلى المقال الأصلي من DGCRANE: استكشاف أخطاء الرافعات العلوية وإصلاحها: الأعطال الشائعة والحلول ونصائح الصيانة

أخطاء المشغل

تلعب الرافعات العلوية دورًا محوريًا في الإنتاج الصناعي. ومع ذلك، نظرًا لتعقيد تشغيلها وخطورته العالية، لا تزال الحوادث تقع. ومن بين هذه الحوادث، يظل الخطأ البشري أحد الأسباب الرئيسية، والذي غالبًا ما ينتج عن سوء التقدير، أو نقص التدريب، أو الإرهاق، مما قد يؤدي إلى سلوكيات تشغيل غير آمنة.

تحليل السبب

قلة الخبرة

يُعدّ نقص التدريب أو الخبرة العملية المحدودة مصدرًا شائعًا لأخطاء المُشغّلين. فبدون فهم كامل لخصائص تشغيل الرافعة أو حدود حمولتها، قد يُخطئ المُشغّلون في تقدير مدى قدرة الرافعة على رفع أو نقل حمولة بأمان. على سبيل المثال، قد تُؤدي محاولة التعامل مع حمولات تتجاوز سعتها المُصنّفة إلى إتلاف المعدات أو التسبب في إصابات.

التعب أو التشتت

تُعد الحالة البدنية والنفسية للمشغل أساسية لتشغيل الرافعة بأمان. فالإرهاق أو تشتت الانتباه يزيدان بشكل كبير من خطر الأخطاء. قد تؤدي ساعات العمل الطويلة أو فقدان التركيز إلى سوء فهم الإشارات، مما يؤدي إلى حركات غير منسقة أو متأخرة. على سبيل المثال، قد يتجاهل المشغل المشتت انتباه الأشخاص الموجودين أسفل الحمولة، مما يُسبب مخاطر جسيمة.

تجاهل إجراءات السلامة

يُعدّ عدم اتباع بروتوكولات السلامة المعمول بها سببًا رئيسيًا آخر للحوادث. فتجاهل الفحوصات القياسية أو إهمال اتباع إجراءات الإشارات الصحيحة غالبًا ما يؤدي إلى عمليات غير آمنة. وعلى وجه الخصوص، يُمكن أن تُؤدي الإشارات غير الواضحة أو غير السليمة مباشرةً إلى حوادث الرافعات، وغالبًا ما يتم الاستهانة بها.

التدابير الوقائية

التدريب الشامل

التدريب الشامل ضروري للمشغلين عديمي الخبرة. ينبغي أن يجمع التدريب بين المعرفة النظرية والتمارين العملية لضمان إتقان المشغلين لمهارات التشغيل الآمن. يساعد التدريب المتقدم المستمر على تحديث المهارات. على سبيل المثال، تُعدّ تدريبات الطوارئ المنتظمة المشغلين للاستجابة بفعالية تحت الضغط.

منع التعب

يضمن جدول العمل المعقول بقاء العمال في حالة تأهب وتركيز. ويمكن لتدابير مثل تناوب المناوبات والراحة الكافية أن تساعد في تقليل الأخطاء الناجمة عن التعب. كما يمكن لأنظمة المراقبة الذكية اكتشاف علامات تعب العمال فورًا، مما يساعد على منع الحوادث قبل وقوعها.

الالتزام الصارم بإجراءات السلامة

يجب على مشغلي الرافعات الالتزام الصارم بإرشادات السلامة المعمول بها. وينبغي عليهم السعي لتحقيق خمسة مبادئ:

- ثابت: بدايات وتوقفات سلسة للحفاظ على ثبات الخطافات والأحمال.

- دقيق: ضع الأحمال بدقة في المواقع المستهدفة.

- فعال: تنسيق الحركات لتقليل وقت الدورة وتحسين الإنتاجية.

- آمن: تأكد دائمًا من أن المعدات في حالة جيدة واتبع قواعد السلامة لمنع الحوادث.

- معقول: فهم أداء الرافعة والتحكم في الأحمال بشكل صحيح بناءً على الظروف المحددة.

مراعاة قاعدة "عدم رفع الأثقال العشرة"

يجب على المشغلين اتباع قاعدة السلامة "عدم استخدام المصاعد العشرة" لتجنب المخاطر المحتملة:

- لا ترفع عندما تكون الإشارات غير واضحة أو مخالفة للأنظمة.

- لا ترفع الأحمال التي تتجاوز القدرة المقدرة.

- لا ترفع إذا كانت الأحزمة معيبة، أو غير مناسبة، أو إذا كانت الأحمال مثبتة بشكل سيئ.

- لا ترفع الأحمال التي تحتوي على أشخاص أو أشياء غير مثبتة عليها.

- لا ترفع إذا كانت الفرامل أو أجهزة الأمان الأخرى معطلة.

- لا تستخدم الرافعة لمعالجة قطع العمل بشكل مباشر.

- لا ترفع الأحمال بطريقة مائلة أو جانبية.

- لا ترفع أشياء قابلة للإنفجار.

- لا تسحب الأشياء المدفونة تحت الأرض.

- لا ترفع العناصر ذات الحواف الحادة أو التالفة إلا إذا كانت مبطنة بشكل صحيح.

يُعدّ الخطأ البشري عامل خطر رئيسي في حوادث الرافعات العلوية. ومن خلال التدريب المنهجي، وترتيبات العمل المعقولة، والتطبيق الصارم لقواعد السلامة، يُمكن تقليل احتمالية أخطاء المُشغّل بشكل كبير. ولا يعتمد التشغيل الآمن للرافعة على الصيانة السليمة للمعدات فحسب، بل يعتمد أيضًا على مهارات المُشغّل والتزامه بالسلامة.

خاتمة

بالتخطيط الدقيق والصيانة المناسبة والتدريب الشامل، يُمكن الوقاية من حوادث الرافعات العلوية بفعالية. ومن خلال فهم الأسباب الشائعة، مثل سقوط الأجسام، والاصطدامات، والصدمات الكهربائية، والأعطال الميكانيكية، وأخطاء المُشغّل، وسقوط المواد، يُمكن للقطاع تطبيق إجراءات سلامة مُحددة. وتُعدّ عمليات الفحص الدوري للمعدات، والالتزام الصارم بمعايير السلامة والصحة المهنية (OSHA)، وتعزيز ثقافة السلامة في مواقع العمل، عوامل أساسية للحد من مخاطر الحوادث.

إن اتباع أفضل الممارسات هذه لا يعزز سلامة مكان العمل فحسب، بل يُحسّن أيضًا كفاءة التشغيل. فالرافعات التي تُدار بشكل جيد وآمن تكون أقل عرضة للتوقف عن العمل بتكلفة باهظة، مما يُساعد الشركات على العمل بسلاسة أكبر مع الحفاظ على أرواح العمال.

بيانات المتصل

تلتزم DGCRANE بتوفير منتجات الرافعات العلوية الاحترافية والخدمة ذات الصلة. تم تصديرها إلى أكثر من 100 دولة ، يختارنا أكثر من 5000 عميل ، يستحق الوثوق به.

ابقى على تواصل

املأ بياناتك وسيتواصل معك أحد أفراد فريق المبيعات لدينا في غضون 24 ساعة!