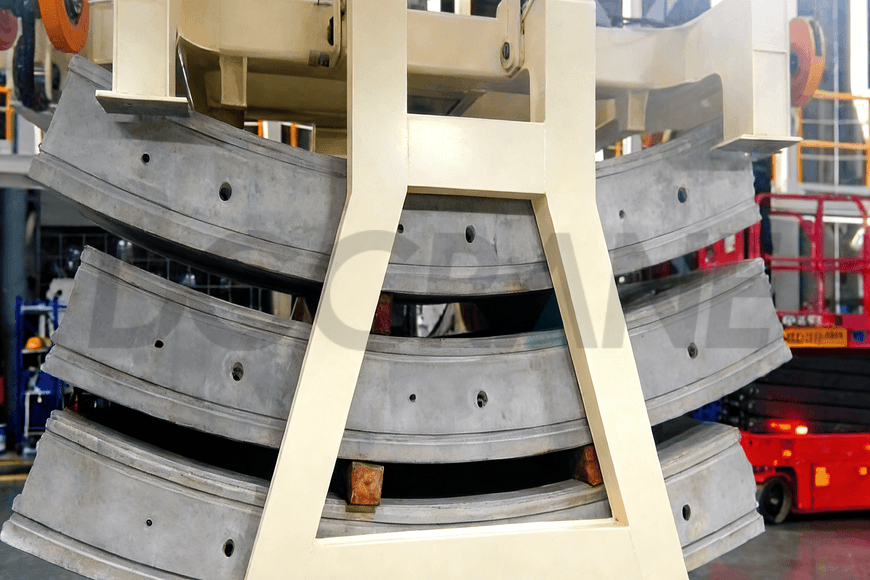

Система обробки сегментів для бетонних сегментів при будівництві щитових тунелів

Система обробки сегментів спеціально розроблена для роботи з тунельно-прохідницькими машинами (ТПМ), здатними піднімати, обертати та транспортувати сегменти та коробчасті водопропускні труби. Це важливе рішення для безпечних та ефективних робіт з щитового проходки тунелів.

Цю систему можна налаштувати відповідно до діаметра ріжучої головки TBM та фактичних умов роботи, що дозволяє працювати з одним або кількома сегментами, а також з коробчастими водопропускними трубами. Система обробки сегментів має компактну конструкцію, плавний підйом та точне позиціонування. Вона оснащена ПЛК-керуванням, гідравлічним захопленням, автоматичним прискоренням та уповільненням, запобіжним блокуванням, механічним позиціонуванням, підйомом на схил, точкою шарніра, запобіжним гальмуванням тощо.

Функції системи обробки сегментів

Призначений для щитового тунелювання

- Спеціально розроблені для проєктів щитового тунелювання, здатні піднімати, обертати та транспортувати сегменти та коробчасті водопропускні труби, забезпечуючи безпеку та ефективність будівництва.

- Можна налаштувати відповідно до діаметра ріжучої головки TBM та умов на місці, щоб відповідати вимогам різних проектів.

Універсальні можливості керування

- Підтримує як односегментне підйомне переміщення, так і обробку багатосегментних або коробчастих водопропускних труб, що підвищує ефективність будівництва.

- Плавний підйом гарантує, що сегменти залишаться неушкодженими під час транспортування.

Компактна конструкція та надійна безпека

- Компактна загальна конструкція, ідеально підходить для роботи у вузьких тунельних просторах.

- Використовує гідравлічне захоплення, що забезпечує вищу безпеку порівняно з вакуумними підйомними системами.

Інтелектуальна система керування

- Інтегрована система: Створює централізовану інформаційну платформу для обладнання, в основі якої лежить система ASW, що підключається вище за течією до системи управління MES та нижче за течією до датчиків обробки та підйому для високоінтегрованого потоку інформації.

- Цифрове управління: Дані про виробництво в режимі реального часу збираються по всьому заводу через комплексну мережеву платформу, що дозволяє операторам швидко контролювати стан роботи крана та безперешкодно пов'язувати виробничі процеси з інформаційними системами.

- Аналіз даних: Дані про обладнання централізовано зберігаються та аналізуються, щоб допомогти керівництву виявляти проблеми, видавати попередження про ризики та підтримувати прийняття рішень на основі даних.

- Надійність: Оптимізована механічна конструкція, аналіз моделювання, вибір матеріалів та конфігурація електричних компонентів забезпечують довготривалу стабільну роботу обладнання.

- Безпека: Спеціалізовані заходи безпеки та технології самодіагностики забезпечують запуск системи лише після завершення підготовки. Гальмівні вимикачі, перевірка крутного моменту та логіка гальмування гарантують безпечну роботу крана.

Захист безпеки

Захист від зіткнень та запобігання зіткненням

- Використовує інфрачервоні, лазерні та ультразвукові технології для надійного керування рухом крана, забезпечуючи ефективне гальмування під час наближення до об'єктів на відстані до 3 метрів на тій самій висоті.

- Якщо гальмівний шлях перевищено, система ASW може автоматично сповільнити та зупинити кран, щоб запобігти вторинному удару, ефективно захищаючи як об'єкт, так і навколишнє обладнання.

- Підтримує налаштовувані зони обмеженого доступу, такі як виробниче обладнання або складські приміщення. Кран не може потрапити в ці зони, і він автоматично зупиниться, якщо це станеться, що допомагає запобігти зіткненням з цінним обладнанням та підвищує загальну безпеку.

Моніторинг безпеки

- Вбудована система моніторингу безпеки відстежує ключові експлуатаційні дані, включаючи кількість пусків, спрацьовування гальм, перевантаження, кількість циклів та загальну кількість годин роботи, забезпечуючи комплексний нагляд за життєвим циклом крана.

- Постійно контролює напругу, струм та вантажопідйомність системи, щоб запобігти перенапрузі, надмірному струму, перевантаженню та іншим несправностям, а всі дані завантажуються на платформу великих даних для аналізу.

Захист від коливань та нахилу

Дані датчика нахилу в режимі реального часу запобігають нещасним випадкам або пошкодженню обладнання, спричиненим надмірним розгойдуванням або нахилом під час підйому важких вантажів.

Технічні характеристики системи обробки сегментів

Система обробки одного сегмента

| Підйомний механізм | Вантажопідйомність | 20 т (4 т для підйомного пристрою + 16 т для вантажу) |

| Швидкість підйому | 8 м/хв | |

| Висота підйому | 6 м | |

| Механізм пересування візка | Швидкість руху | 30 м/хв, нахил ±5% |

| Обертовий підйомний пристрій | Швидкість обертання | 1,15 об/хв |

| Кут повороту | ±90° | |

| Підйомник | Вантажопідйомність | 1600 кг |

| Швидкість підйому | 4,0 / 1,3 м/хв |

Система обробки кількох сегментів

| Підйомний механізм | Вантажопідйомність | 40 т (8 т для підйомного пристрою + 32 т для вантажу) |

| Швидкість підйому | 8 м/хв | |

| Висота підйому | 10 м | |

| Метод керування | Пульт + дротовий | |

| Механізм пересування візка | Швидкість руху | 50 м/хв, нахил ±5% |

| Механізм перекладу | Відстань перекладу | ±400 мм |

Система обробки коробчастих водопропускних труб

| Підйомний механізм | Вантажопідйомність | 25 т |

| Швидкість підйому | 5 м/хв | |

| Висота підйому | 10 м | |

| Метод керування | Пульт + дротовий | |

| Механізм пересування візка | Швидкість руху | 50 м/хв, нахил ±5% |

| Механізм перекладу | Відстань перекладу | ±300 мм |