Автоматический поворотный подающий кран: вращение на 330° и высокоточное позиционирование для сталелитейного производства.

Появление автоматического поворотного подающего мостового крана решило проблемы ограниченного пространства в производственных цехах, больших углов наклона желобов для материала и высокой грузоподъемности. Инновационная верхняя тележка использует вращающийся механизм для автоматического вращения желоба для материала. Кроме того, применение четырехточечной двухзвенной крюковой балки козлового крана повысило его безопасность. Он обладает такими характеристиками, как высокая управляемость, высокий коэффициент безопасности, высокая стабильность и низкое трение. Он широко используется в сталелитейной промышленности и стал представителем нового поколения специализированных кранов в процессе конвертерного производства стали.

- Грузоподъемность: 35 т + 35 т

- Угол поворота верхней тележки: 330°

- Угол наклона желоба: 75°

- Расстояние между крюковыми балками в одной группе: 2110 мм.

- Расстояние между балками крюка в передней и задней группах: 3500 мм.

Принцип работы автоматического поворотного подающего крана

Механизм перемещения тележки может перемещаться вдоль рамы моста, а также приводить в движение подъемный механизм, вращая тележку, тем самым регулируя положение разгрузочного отверстия желоба таким образом, чтобы его ориентация была противоположна ориентации отверстия топки котла. Это позволяет материалу, поступающему через разгрузочное отверстие и отверстие топки котла, совместно выгружаться. Благодаря взаимодействию механизма перемещения тележки и механизма перемещения крана, желоб может перемещаться в направлениях X и Y, одновременно вращаясь, что позволяет последовательно размещать желоба на предприятии, тем самым рационально используя пространство завода.

Характеристики автоматического поворотного подающего крана

- Добавлен дополнительный механизм вращения тележки, позволяющий ей поворачиваться на 330° с контролируемым началом движения и торможением.

- Гибкая и точная регулировка угла наклона подающего желоба.

- Специализированный козловой кран оснащен четырьмя крюками, которые равномерно распределяют усилие, исключая необходимость ручной помощи со стороны операторов на земле. Он может автоматически поднимать подающий желоб для металлолома, удваивая эффективность работы.

- Увеличение грузоподъемности исключает риск поломки вспомогательных подъемных крюков, закладывая прочную основу для увеличения количества стального лома, добавляемого в конвертер. В каждую печь можно добавить не менее 5 тонн дополнительного стального лома.

- Значительное снижение затрат на техническое обслуживание и оплату труда.

Проблемы, решенные с помощью автоматического поворотного подающего крана.

- Бункер расположен вплотную к стене, что ограничивает рабочее пространство для крюка.

- Кабина оператора расположена рядом с ковшом, объятым пламенем, что требует от конструкции высокой огнестойкости и термостойкости.

- Для того чтобы выгрузить все отходы за один раз, угол наклона бункера должен превышать 60°.

- Подъем бункеров с холодными материалами возможен только с помощью четырех стальных тросов, что требует ручной помощи при зацеплении и отцеплении.

- Тележка не может вращаться; для поворота на 90° бункер с поступающим материалом необходимо вручную толкать.

- Крюк не имеет тормозной системы; после толкания бункера его сложно остановить вручную, поэтому требуется ручное торможение.

- В замкнутых пространствах операторы подвержены высокому риску травм от раздавливания соседними бункерами с материалом, что представляет собой значительную опасность для безопасности.

Специальные компоненты автоматического поворотного подающего крана

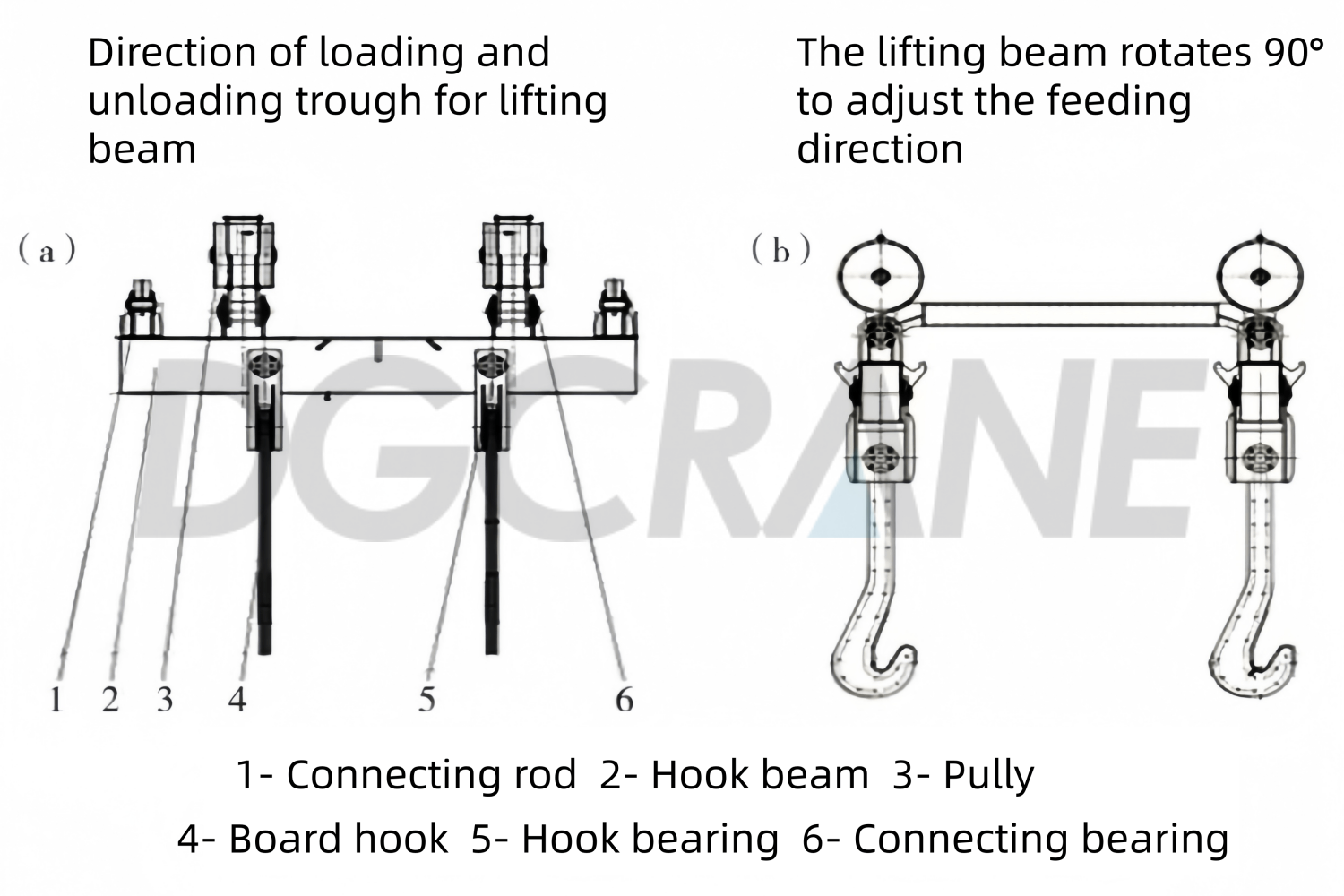

Четырехточечная сдвоенная неподвижная козловая балка с крюком

Это специализированное подъемное устройство, используемое для горизонтального подъема и наклона желобов с металлоломом, состоит из двух комплектов крюковых балок (передней и задней), четырех комплектов блоков шкивов, четырех крюков для пластин и двух комплектов соединительных тяг, предотвращающих зацепление. Межосевое расстояние между двумя комплектами крюковых балок составляет 3500 мм, а межосевое расстояние между двумя крюками для пластин на одной и той же крюковой балке — 2110 мм. Четыре крюка для пластин могут быть непосредственно зацеплены за четыре цапфы желоба, что облегчает работу крановщика и позволяет осуществлять горизонтальный подъем желоба.

Одновременно с этим, независимо работающие крюковые балки соединены между собой, а блоки шкивов и крюковые балки, а также крюковые балки и пластинчатые крюки, выполнены с шарнирными валами, обеспечивающими гибкое вращение и исключающими помехи при наклоне желоба. Блоки шкивов на двух комплектах крюковых балок соединены с четырьмя барабанами подъемного механизма. Два независимо работающих подъемных механизма могут приводить в движение два комплекта крюковых балок, обеспечивая их раздельную или одновременную работу.

Механизм подъема

Подъемный механизм состоит из двух независимых комплектов механизмов, управляющих независимым перемещением передней и задней балок крюка портала и регулирующих разницу высот. При горизонтальном перемещении желоба для материала основная (передняя) подъемная балка крюка портала поднимается для поддержания переднего положения выше, а заднего — ниже, предотвращая высыпание холодного материала из желоба.

При загрузке холодного материала в конвертер вспомогательная подъемная (задняя) балка портального крюка поднимается вверх, наклоняя желоб к отверстию и позволяя стальному лому скользить в конвертерную печь.

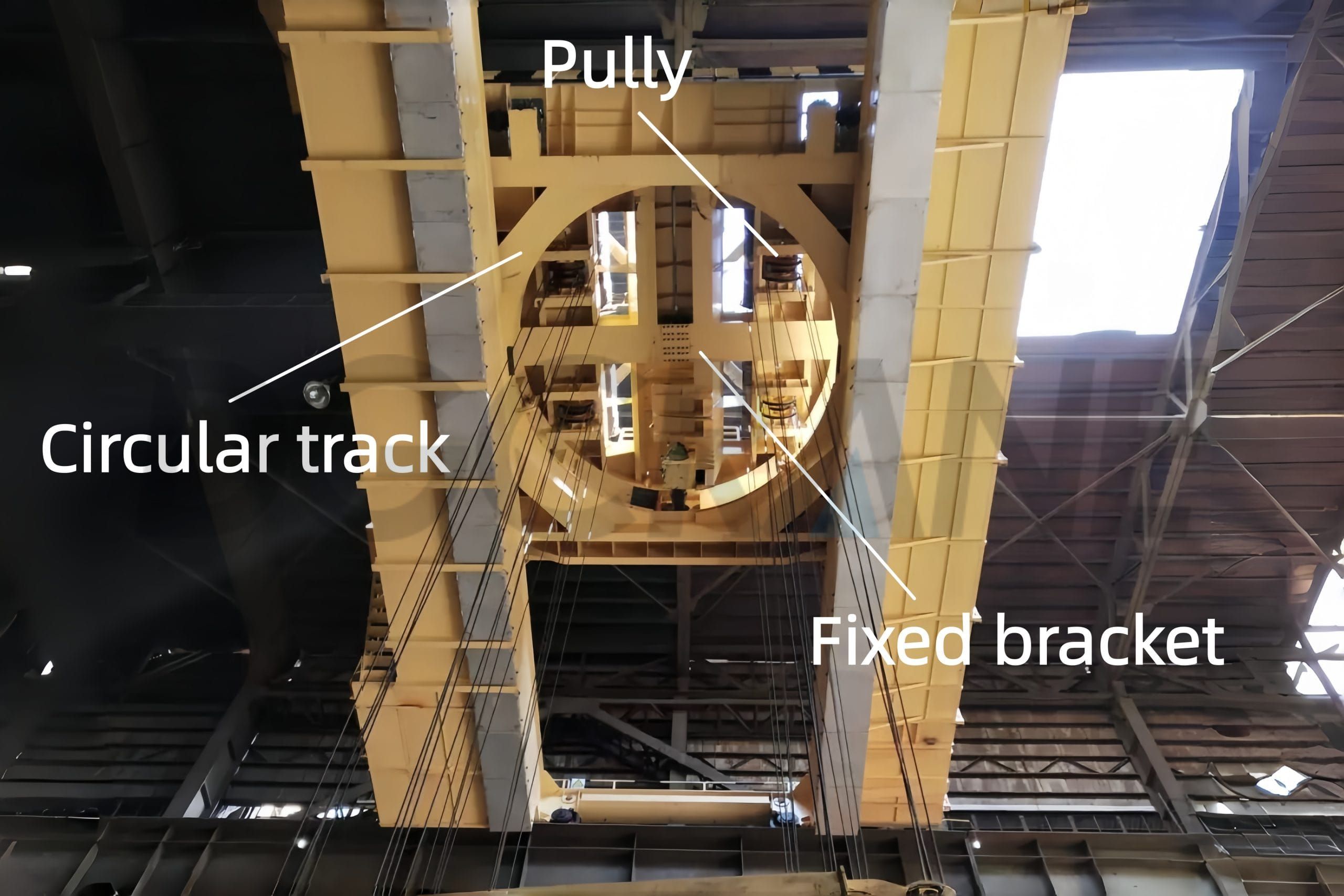

Вращательный механизм

В основном, он состоит из двигателя, редуктора, вращающихся колес, направляющих колес и кругового рельса. Вращающиеся колеса состоят из одного комплекта ведущих колес и двух комплектов ведомых колес, равномерно распределенных с интервалом 120° по окружности. Три направляющих колеса расположены внутри кругового рельса, также равномерно распределенных с интервалом 120° по окружности. Вращающийся двигатель приводит в движение ведущие колеса, заставляя их свободно вращаться по круговому рельсу. Для предотвращения перекручивания троса тележки, угол срабатывания ограничителя и буферное основание установлены под углом 30°, что позволяет верхней тележке вращаться на угол 330°.

Одновременно вращение тележки приводит в движение подъемный механизм на верхней тележке, который, в свою очередь, вызывает автоматическое вращение поднимаемого подъемным механизмом желоба с материалом, устраняя риски для безопасности, связанные с ручным управлением. Верхняя тележка установлена на нижней тележке, которая приводит ее в движение возвратно-поступательным линейным движением.

Механизм перемещения тележки

Система привода нижней тележки приводится в движение двумя отдельными приводными системами. Каждая приводная система состоит из двигателя, редуктора, пары ведущих колес и пары ведомых колес. Колеса перемещаются линейно по главной направляющей балки. Нижняя тележка приводит в движение верхнюю тележку и желоб для материала, обеспечивая их перемещение в обоих направлениях, что облегчает выравнивание желоба для холодного материала с отверстием конвертера.

Механизм перемещения крана

Расположенные преимущественно по четырем углам главной балочной конструкции моста, каждая система передачи является независимой, всего их четыре. Каждая система передачи состоит из двигателя, редуктора, пары приводных колес и ведомого колеса. комплект колеси сцепное устройство. Система привода в движение обеспечивает перемещение всего транспортного средства в поперечном направлении по заводским направляющим.