Fallas de grúas pórtico y consejos esenciales de mantenimiento para un rendimiento óptimo

Tabla de contenido

La grúa pórtico tiene una estructura compleja y opera en diversos entornos, lo que a menudo provoca diversas fallas durante su uso. Estas fallas no solo reducen el rendimiento del equipo, sino que también pueden provocar accidentes que afectan la seguridad en casos graves. Analizar eficazmente estas fallas y realizar la investigación correspondiente sobre tecnologías de mantenimiento y reparación es crucial para garantizar el funcionamiento estable del equipo y mejorar la eficiencia de la producción. Las tecnologías de mantenimiento y reparación son clave para garantizar el funcionamiento normal de... grúas de pórtico.

Sin embargo, muchas empresas actualmente no prestan suficiente atención a este aspecto, lo que provoca un funcionamiento frecuente por fatiga de los equipos, lo que agrava la aparición de fallos. Por lo tanto, promover y profundizar la investigación en tecnologías de mantenimiento y reparación es fundamental para mejorar la eficiencia de la producción empresarial y la seguridad.

Fallos comunes en grúas pórtico

Fallo de atasco de ruedas

El fallo de atasco de ruedas en grúas pórtico se refiere a la situación en la que las ruedas de la grúa hacen un contacto estrecho y anormal con la superficie de la vía durante la operación, lo que provoca que se atasquen en la vía e impidan el movimiento normal. Esta falla puede provocar que la grúa deje de funcionar y dañe el equipo y los componentes.

El atascamiento de las ruedas puede deberse a diversos factores, como el desgaste o la deformación de las orugas, el desgaste o los daños en las ruedas, fallos en el sistema de posicionamiento o su calibración incorrecta, y problemas con el sistema de lubricación. Esta avería debe abordarse y repararse con prontitud para garantizar el funcionamiento normal de la grúa.

Fugas de aceite en la caja de cambios

Las fugas de aceite en la caja de engranajes son una de las fallas más comunes en las grúas pórtico. Esta falla suele deberse a una combinación de varios factores. En primer lugar, un diseño inadecuado de la caja de engranajes puede provocar fugas de aceite. Si la caja de engranajes no cuenta con respiraderos o tapones de aire correctamente ajustados, los cambios de presión interna durante el funcionamiento pueden provocar fugas de aceite lubricante por los huecos. En segundo lugar, si las superficies de contacto de la carcasa de la caja de engranajes no cumplen con los requisitos de precisión y tolerancia, o si la instalación es incorrecta, puede producirse un sellado deficiente, lo que puede provocar fugas.

Además, los procesos de fundición deficientes que carecen del tratamiento térmico o de envejecimiento necesarios pueden provocar deformaciones y huecos en las piezas fundidas, lo que también contribuye a las fugas. Finalmente, una instalación y un mantenimiento inadecuados también pueden provocar fugas de aceite. Si las fijaciones de la caja de engranajes no están bien apretadas o si las superficies de sellado no están bien selladas durante la instalación, el aceite lubricante puede filtrarse por los huecos.

Fallas del motor de CA trifásico

Las fallas en el motor trifásico de CA de una grúa pórtico son comunes y pueden ser destructivas. Estas fallas son frecuentes en las operaciones de grúas. Cuando el motor funciona bajo sobrecarga durante un período prolongado, se genera un calor excesivo que puede dañar el aislamiento de los devanados y provocar el envejecimiento del material aislante, lo que podría causar cortocircuitos o circuitos abiertos en los devanados.

Por lo tanto, la inspección, el mantenimiento y el cuidado regulares del motor son cruciales para garantizar un funcionamiento fiable y prolongar su vida útil. Problemas como la inestabilidad del voltaje, la pérdida de fase o la presencia de armónicos pueden interferir con el funcionamiento normal del motor. En particular, la pérdida de fase provoca que el motor funcione desequilibrado, generando calor y vibraciones excesivos, lo que acelera su deterioro.

Además, los componentes internos del motor, como devanados, cojinetes y rotores, pueden fallar debido al uso prolongado o un mantenimiento inadecuado, lo que genera fallas como cortocircuitos en los devanados, desgaste de los cojinetes y desequilibrio del rotor, que interrumpen el funcionamiento normal del motor.

Falla de freno

La falla de los frenos en una grúa pórtico suele deberse a jornadas de trabajo prolongadas. El funcionamiento continuo provoca un desgaste significativo en el sistema de frenos, incluyendo componentes como el núcleo de hierro y las varillas hidráulicas, que pierden gradualmente su funcionalidad, reduciendo así el par de frenado.

Además, los circuitos internos del freno pueden fallar, lo que provoca daños en los componentes y las bobinas. Si la superficie de la rueda del freno acumula suciedad y residuos, también puede afectar el rendimiento del sistema de frenado. La lubricación deficiente de las varillas de empuje hidráulicas y las bobinas electromagnéticas, o la presencia de exceso de aire, puede provocar que los puntos de articulación de la grúa se atasquen, lo que impide el correcto funcionamiento del freno.

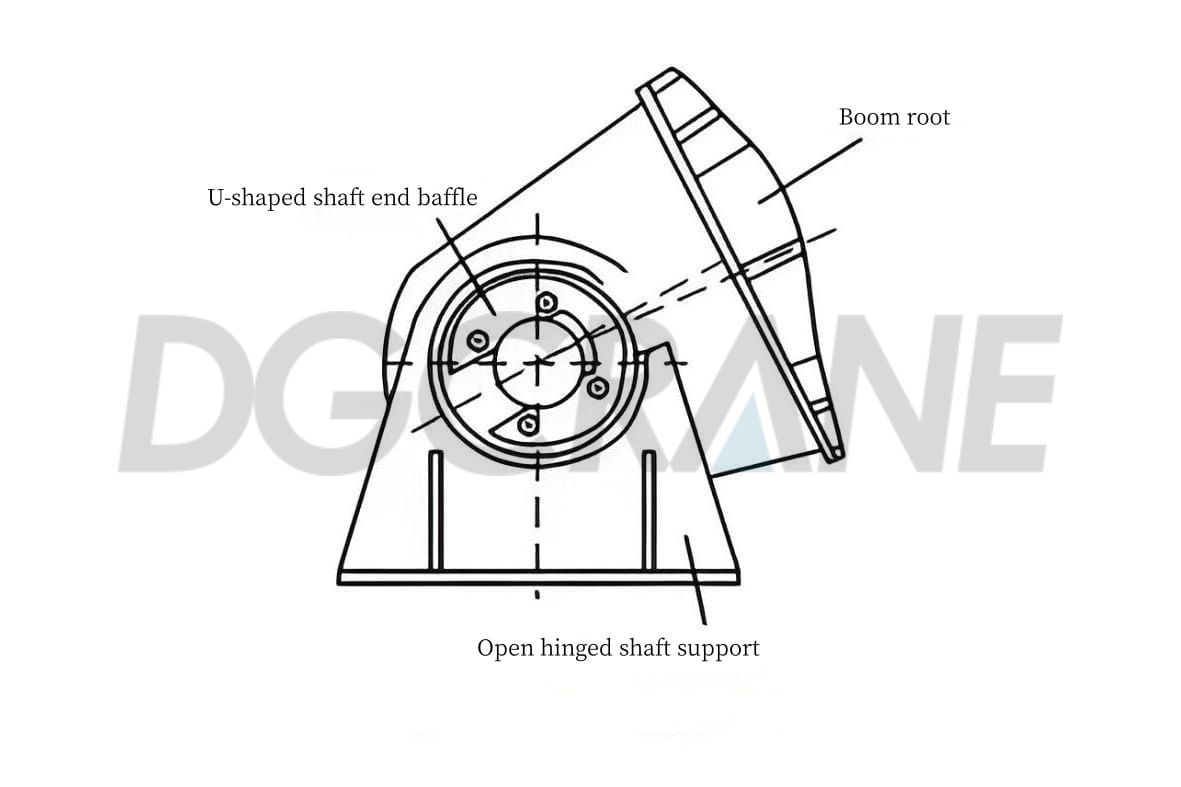

Ruidos en el punto de pivote del brazo

Durante las operaciones frecuentes, la grúa pórtico se ve sometida a fuertes impactos. La fuerza continua provoca el envejecimiento y desgaste de los componentes de la grúa. Los puntos de pivote, que sirven como piezas de conexión cruciales para el brazo de la grúa, son lugares comunes de fallas. Durante el movimiento de la pluma, la presencia de objetos extraños en polvo o granulados dentro de los puntos de pivote puede dificultar el funcionamiento normal del pivote y generar ruidos anormales.

Otro problema común es el aflojamiento o la rotura de los pernos en los extremos de los ejes. Estos pernos son esenciales para asegurar los extremos de los ejes, y si se aflojan o rompen, estos pueden desplazarse o vibrar, afectando así la estabilidad del funcionamiento de la grúa. Este problema no solo causa ruidos anormales, sino que también representa un riesgo para la seguridad de todo el sistema de la grúa. Si estos problemas en los puntos de pivote no se detectan y solucionan a tiempo, pueden afectar no solo el funcionamiento normal de la grúa, sino también representar riesgos ocultos para la seguridad de la producción.

Puntos clave de mantenimiento y reparación de grúas pórtico

Las grúas pórtico son equipos de alta resistencia ampliamente utilizados en diversos entornos industriales, y su funcionamiento estable es crucial para la fluidez de los procesos de producción. Sin embargo, debido a su compleja estructura mecánica y entornos operativos, son propensas a diversas fallas. Para garantizar el correcto funcionamiento del equipo, es esencial realizar un mantenimiento y unas reparaciones adecuados.

Soldadura de un determinado espesor de acero de canal

La necesidad de soldar acero de canal

La soldadura de acero de canal de cierto espesor en una grúa pórtico se realiza principalmente para aumentar la resistencia y estabilidad de la estructura. El acero de canal es un material estructural metálico común con una sección transversal acanalada que soporta importantes fuerzas de flexión y cizallamiento. Por lo tanto, se utiliza ampliamente en diversos proyectos estructurales.

Al soldar un espesor determinado de acero de canal en zonas críticas, se mejora la resistencia y estabilidad general de la estructura, lo que aumenta la capacidad de carga y la vida útil de la grúa pórtico. En piezas que requieren movimiento o vibración frecuente, como la vía de la grúa o las vigas de elevación, soldar acero de canal con el espesor adecuado puede aumentar la fiabilidad y estabilidad de las conexiones, reduciendo la probabilidad de incidentes de seguridad causados por conexiones sueltas.

Proceso de soldadura de acero de canal

Primero, elimine completamente el aceite, el óxido y otras impurezas de la superficie del acero del canal para garantizar la calidad de la soldadura. A continuación, seleccione el espesor adecuado del acero del canal, generalmente placas de 30-40 mm. A continuación, utilice equipos de soldadura como una máquina de soldar, electrodos, guantes y gafas protectoras para colocar el acero del canal en el lugar correcto y utilice la máquina de soldar para conectar las dos piezas.

Después de soldar, revise cuidadosamente las soldaduras para comprobar su suavidad y firmeza, asegurándose de que no presenten poros, inclusiones de escoria ni otros problemas. Si encuentra algún defecto, repárelo de inmediato. Una vez que las soldaduras cumplan con los estándares requeridos, retire las herramientas de fijación. Durante la operación, realice los ajustes y mejoras necesarios para garantizar la calidad y la seguridad de la soldadura.

Reposición de aceite lubricante de la caja de cambios

La reposición de aceite lubricante en la caja de engranajes de la grúa pórtico es esencial para garantizar su funcionamiento normal y prolongar su vida útil.

Primero, asegúrese de que la grúa esté estacionada sobre una superficie plana y limpie cualquier residuo alrededor de la caja de engranajes. Prepare las herramientas necesarias, incluyendo aceite lubricante, un bidón de aceite y un embudo. Abra el orificio de verificación del nivel de aceite de la caja de engranajes y vacíe completamente el aceite usado en el bidón preparado. Asegúrese de que el aceite drenado cumpla con las normativas ambientales locales y no se deseche de forma inadecuada. Utilice un agente de limpieza especial o diésel para limpiar las superficies interiores y exteriores de la caja de engranajes, evitando agentes de limpieza que puedan corroer el metal. Después de la limpieza, limpie la superficie de la caja de engranajes con un paño limpio.

A continuación, revise el nivel de aceite abriendo el orificio de llenado de la caja de cambios para verificar que sea el correcto. Asegúrese de que el nivel de aceite no sea ni demasiado alto ni demasiado bajo. Según el modelo y las especificaciones de la caja de cambios, agregue la cantidad adecuada de aceite lubricante. Tenga cuidado de no llenar demasiado la caja de cambios, ya que esto podría provocar desgaste o sobrecalentamiento.

Finalmente, revise el sellado de la caja de cambios para asegurarse de que no haya fugas de aceite. Si encuentra alguna fuga, resuélvala de inmediato para evitar afectar el funcionamiento normal y la vida útil de la caja de cambios.

Inspección y mantenimiento periódicos de motores de CA trifásicos

Elementos de inspección y mantenimiento

El mantenimiento o la reparación rutinarios del motor de CA trifásico deben realizarse siempre con la máquina apagada para garantizar la seguridad tanto del personal como de la maquinaria. Los puntos de mantenimiento e inspección diarios para motores de CA trifásicos se muestran en la siguiente tabla.

| Artículo | Descripción | Frecuencia |

| Operación de corte de energía | Asegúrese de que la energía esté cortada | Cada mantenimiento |

| Monitoreo de temperatura | Comprobar la temperatura del componente | Inmediatamente después de la operación |

| Rotación regular | Girar cuando esté inactivo durante períodos prolongados | Al menos una vez al mes |

| Observación de sonidos y olores | Busque sonidos anormales u olor a quemado | Continuo durante el funcionamiento |

| Monitoreo de vibraciones | Monitorizar la frecuencia y amplitud de vibración anormal | Continuo durante el funcionamiento |

| Comprobación del calor del cojinete | Prevenir el sobrecalentamiento y las fugas de aceite. | Continuo durante el funcionamiento |

| Comprobación de daños en la carcasa | Inspeccione si hay daños en la carcasa. | Controles periódicos (por ejemplo, mensuales) |

| Limpieza interna | Limpiar manchas de aceite, gotas de agua, etc. | Limpieza regular (por ejemplo, trimestral) |

Puntos clave de inspección y mantenimiento

El mantenimiento diario adecuado de los motores asíncronos trifásicos es esencial para garantizar su correcto funcionamiento. Si la grúa pórtico ha estado inactiva durante un período prolongado, es necesario poner en marcha el motor una vez al mes y asegurar que su calentador esté en funcionamiento para evitar daños en ciertas piezas al arrancar. Durante el funcionamiento del motor, observe atentamente su ruido, olor, frecuencia y magnitud de vibración.

Si detecta olor a quemado, detenga la operación inmediatamente e inspeccione los devanados y demás componentes para evitar un voltaje excesivo en áreas críticas. Además, verifique si los rodamientos se sobrecalientan durante el funcionamiento del motor. Cuando el motor no esté en funcionamiento, además de girarlo periódicamente, revise también si la carcasa presenta daños. La limpieza interna regular del motor es necesaria para evitar la entrada de agua, aceite y otros contaminantes y garantizar su limpieza.

Ajuste de la tuerca de la varilla del freno

Ajustar la tuerca de la varilla de freno es una tarea esencial en el mantenimiento y la reparación de la grúa pórtico, con el fin de garantizar el correcto funcionamiento del sistema de freno y prolongar su vida útil. Antes de ajustar, compruebe que la tuerca de la varilla de freno no esté suelta ni dañada. Si detecta alguna anomalía, resuélvala de inmediato para garantizar un ajuste sin problemas. Utilice herramientas para girar la tuerca de la varilla de freno según sea necesario.

Durante el ajuste, tenga cuidado con la fuerza aplicada para evitar apretar demasiado, ya que podría romper la varilla o causar un mal funcionamiento del sistema de frenos. Después del ajuste, asegúrese de que la tuerca de la varilla del freno esté bien apretada y sin signos de aflojamiento, y verifique el rendimiento del sistema de frenos. Si el rendimiento del freno es insuficiente, podría ser necesario realizar ajustes adicionales o reemplazar los componentes relevantes. El mantenimiento y la inspección regulares del sistema de frenos son necesarios para garantizar su correcto funcionamiento. Además de ajustar la tuerca de la varilla, se debe realizar una limpieza periódica del sistema de frenos y una inspección para detectar desgaste anormal o holgura en sus componentes.

Apretar los pernos de la placa del extremo

Apretar los pernos de las placas terminales es una tarea importante en el mantenimiento de la grúa pórtico. Estos pernos fijan las placas terminales para evitar que se desplacen o vuelquen durante la operación. Para evitar problemas como ruidos anormales en los puntos de articulación del brazo, se deben intensificar las inspecciones diarias y apretar cualquier perno flojo de las placas terminales mientras se limpian los residuos.

Utilice herramientas adecuadas, como una llave para pernos o una llave inglesa, para apretar los pernos flojos. Al apretar, aplique una fuerza moderada para evitar dañar los pernos o dañar las roscas. Después de apretar todos los pernos, compruebe la estabilidad de las placas de extremo, asegurándose de que estén firmemente fijadas sin vibraciones ni desplazamientos significativos. Además, registre la fecha de apriete y la información del operador para futuras revisiones y mantenimiento. Si detecta ruidos anormales, realice cálculos y análisis de fuerza y, a continuación, sustituya los rodamientos según sea necesario.

Análisis experimental

Este experimento tiene como objetivo evaluar la efectividad de las técnicas de mantenimiento aplicadas a grúas pórtico comparando los parámetros de desempeño de dos grúas pórtico sometidas a diferentes niveles de mantenimiento, verificando la efectividad de las técnicas de mantenimiento y reparación.

El experimento seleccionó dos grúas pórtico de 100 toneladas del patio de vigas del proyecto de la Carretera Nacional 508, con un total de nueve grúas pórtico en el patio. Ambas grúas fueron adquiridas por la empresa en 2017 a China Railway 16th Bureau Group Beijing Rail Transit Engineering Co., Ltd. y transferidas al proyecto de la Carretera Nacional 508 en 2020. Los números de gestión de equipos son 1902211204078 y 1902211204079, y los modelos de grúa son 100T/10T-45M-16M.

Las dos grúas se dividieron en dos grupos: el grupo experimental y el grupo de control. El grupo experimental recibió mantenimiento y reparación integrales, que incluyeron la lubricación de las piezas mecánicas, la inspección y sustitución de los componentes eléctricos, y el ajuste del sistema de control. El grupo de control no recibió mantenimiento ni reparación.

Se registraron parámetros de rendimiento como la capacidad de elevación, la velocidad de operación y el consumo de energía de ambos grupos antes del experimento. Las dos grúas se monitorizaron continuamente durante tres meses y se registraron los cambios en sus parámetros de rendimiento. Se analizaron los datos antes y después del experimento para evaluar el efecto de las técnicas de mantenimiento. La comparación de datos entre los dos grupos se muestra en la siguiente tabla:

| Número de serie | Grupo | Velocidad de operación (m/s) | Consumo de energía (kW·h) |

| 1 | Grupo experimental (antes) | 1.5 | 10 |

| 2 | Grupo de control (antes) | 1.5 | 10 |

| 3 | Grupo experimental (después) | 1.6 | 8 |

| 4 | Grupo de control (después) | 1.3 | 12 |

A partir de los datos experimentales se pueden extraer las siguientes conclusiones:

En cuanto a la velocidad de operación, la grúa pórtico del grupo experimental aumentó 0,1 m/s, mientras que la del grupo de control disminuyó 0,2 m/s. Esto indica que el mantenimiento y la reparación contribuyen a mantener la velocidad de operación de la grúa pórtico.

En cuanto al consumo energético, la grúa pórtico del grupo experimental redujo su consumo en 2 kW·h, mientras que el del grupo de control aumentó en 2 kW·h. Esto demuestra que un mantenimiento y una reparación eficaces pueden reducir el consumo energético de la grúa pórtico.

Conclusión:

Como equipo industrial importante, el funcionamiento estable de las grúas pórtico es crucial para la producción. En caso de fallos comunes, se debe realizar un análisis exhaustivo para identificar las causas raíz, lo que permite un mantenimiento y una reparación eficaces. Esto no solo afecta la vida útil del equipo, sino que también impacta la seguridad y la eficiencia de la producción. Los resultados experimentales indican que los métodos propuestos para el mantenimiento y la reparación de las grúas pórtico ofrecen buenos resultados y son eficaces para mejorar el rendimiento y la eficiencia del equipo.

Referencias

Datos de contacto

DGCRANE se compromete a proporcionar los productos profesionales de grúas aéreas y el servicio correspondiente. Exportado a más de 100 países, más de 5000 clientes nos eligen, vale la pena confiar.

Póngase en contacto con nosotros

Rellene sus datos y alguien de nuestro equipo de ventas se pondrá en contacto con usted en 24 horas.