Kokerkrane für raue Umgebungen: Hochtemperatur- und korrosionsbeständiges Design

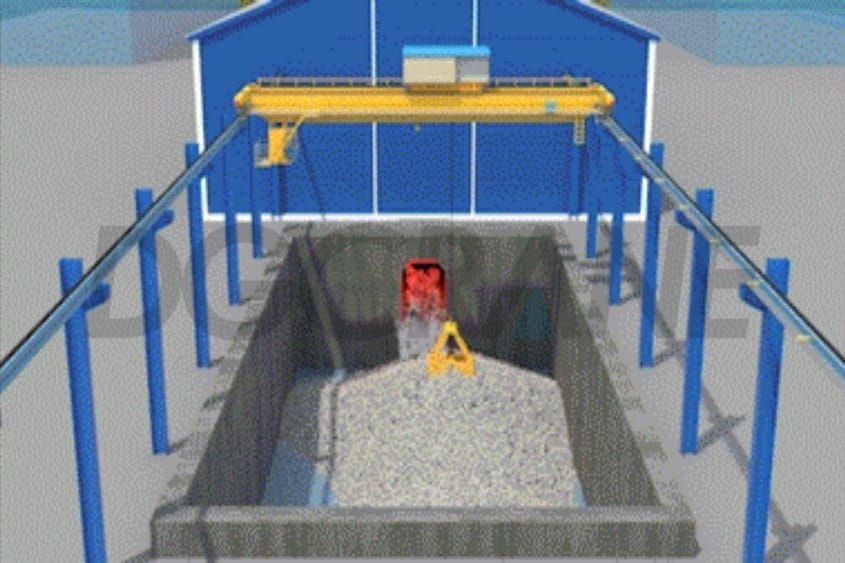

In einer Kokerei ist der Kokereikran dafür zuständig, den frisch produzierten Hochtemperaturkoks aus der Koksgrube zu entfernen, damit das Material abkühlen kann. Nach etwa 24 Stunden, nachdem der Koks abgekühlt und überschüssige Feuchtigkeit entfernt wurde, befördert der Kran ihn zum Brecher, Trichter oder Fördersystem.

- Tragfähigkeit: 5-20T

- Spannweite: 10,5-31,5m

- Hubhöhe: 8-26m

- Arbeitseinsatz: A6-A8

- Stromquelle: 380 V/50 Hz/3 Ph

- Steuerungsmodus: Bodensteuerung / Fernbedienung / Kabinenraumsteuerung

- Preis: Individuelle Preisgestaltung

Funktionen des Koker-Brückenkrans

- Extreme Anpassungsfähigkeit an die Umwelt: Stabiler Betrieb in Umgebungen mit hohen Temperaturen, hoher Luftfeuchtigkeit, korrosiven Gasen (H₂S/SO₂) und abrasivem Staub möglich.

- Hocheffizienter Betrieb bei jedem Wetter: Gewährleistet eine nahtlose Verbindung während des gesamten Kokshandhabungsprozesses und vermeidet Produktionsunterbrechungen.

- Hochtemperaturkokshandhabung: Kann Koks bei Temperaturen über 500 °C direkt greifen, wodurch die Betriebssicherheit und Effizienz verbessert werden.

DGCRANE – Geschlossenes, unbemanntes Kransystem zur Koksentfernung

Die Standardkonfiguration umfasst: Greiferbrückenkran + intelligentes Kranmanagementsystem + intelligente Fernbedienungskonsole + 360-Grad-Überwachungssystem.

Das geschlossene, unbemannte Koksentfernungs-Kransystem DGCRANE ermöglicht vollautomatische Abläufe wie Festpunktgreifen, Lagerplatzumschlag, Entladen und Beladen. Das System ermöglicht eine präzise Fernsteuerung und schützt Bediener vor hohen Temperaturen, hoher Luftfeuchtigkeit und giftigen Umgebungen. Gleichzeitig steigert es die Effizienz des Kranbetriebs und ermöglicht eine sichere, effiziente und unbemannte Koksentfernung.

Preis für Koker-Brückenkrane

Unsere Kokerkrane sind speziell für die komplexen Arbeitsbedingungen in der Raffinerieindustrie konzipiert. Jede Lösung wird individuell angepasst und auf Ihre Projektanforderungen abgestimmt – beispielsweise: Spannweite, Hubhöhe, Tragkraft und ProzessumgebungDaher wird die Preisgestaltung nach bestimmten Parametern berechnet.

Mit bewährter technischer Expertise und umfassender globaler Projekterfahrung bieten wir Ihnen hochzuverlässige, langlebige Geräte sowie umfassenden Service über den gesamten Lebenszyklus. Für ein detailliertes Angebot oder eine Beratung kontaktieren Sie unser professionelles Team jederzeit gerne. Wir antworten Ihnen umgehend und erstellen Ihnen eine kostengünstige Lösung, die genau auf Ihre Bedürfnisse zugeschnitten ist!

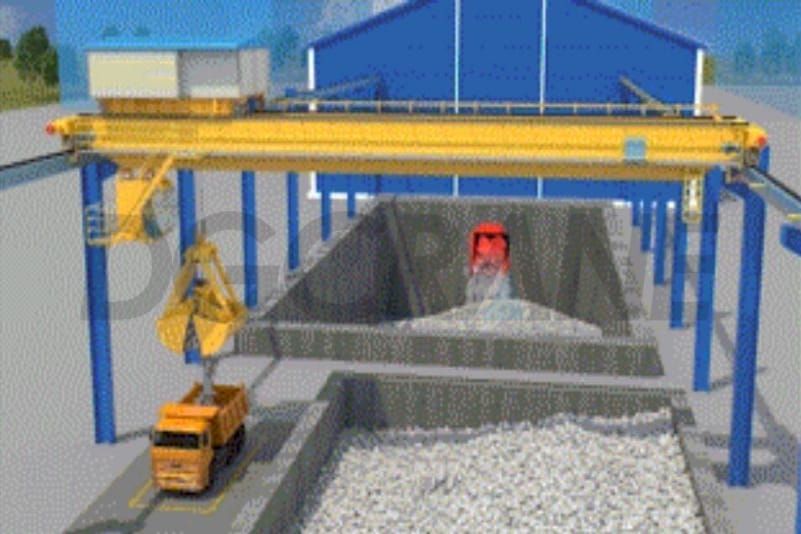

Koker-Brückenkran-Fall

Das geschlossene, unbemannte Koksentfernungs-Kransystem in diesem petrochemischen Projekt ist mit zwei explosionsgeschützten 20-Tonnen-Brückenkränen mit einer Spannweite von jeweils 31,5 Metern und einer Schienenhöhe von 18 Metern ausgestattet. Das System verfügt über eine intelligente Hindernisvermeidung und präzise Steuerung, die hohe Betriebssicherheit gewährleistet und gleichzeitig einen automatischen Betrieb mit hoher Intensität ermöglicht.

Das intelligente Kranmanagementsystem dieses Projekts umfasst ein Planungsmodul, das automatisch Beschickungs-, Entlade- und Materialtransferaufgaben nach dem Prinzip optimaler Effizienz generiert. Die Zykluszeit pro Vorgang wurde auf unter 2 Minuten reduziert, was die Betriebseffizienz des Krans deutlich steigert. Darüber hinaus nutzt das System eine innovative Hochfrequenzsteuerung zum Öffnen und Schließen der Greifschaufel. Dadurch erhöht sich die Schaufelfüllrate auf über 901 TP1T und die Einsparung von mindestens 8 Sekunden pro Arbeitszyklus.

Der zentrale Kontrollraum dieses petrochemischen Projekts ist mit einer intelligenten Fernsteuerungskonsole ausgestattet, die mit dem Kranbedienfeld und dem intelligenten Kranmanagementsystem integriert ist. Diese Konfiguration ermöglicht die Umschaltung des Systemmodus, die Geräteüberwachung, die Fehlerwarnung und die Fernsteuerung. Das System unterstützt vier austauschbare Betriebsarten: vollautomatisch, halbautomatisch, manuell und vor Ort ferngesteuert. Diese Flexibilität ermöglicht nicht nur routinemäßige automatisierte Abläufe, sondern auch die Bewältigung verschiedener Spezialaufgaben nach Bedarf.

Mehrere Kameras sind an wichtigen Positionen der Kräne und im gesamten Werk installiert und ermöglichen eine 360-Grad-Echtzeitüberwachung des Lagers ohne tote Winkel. Dieses robuste Überwachungssystem unterstützt den Kunden effektiv bei der Kranfernbedienung.

Andere Arten von Kokerkranen

Der Kokereikran zeichnet sich durch ein vielseitiges Konstruktionsdesign aus, das sich an unterschiedliche Kokereigrubenlayouts anpassen lässt. Er unterstützt verschiedene Konfigurationen, darunter Brückenkrane (EOT), Einbein-Portalkrane und Portalkrane. Diese Flexibilität gewährleistet optimale Anpassungsfähigkeit an unterschiedlichste Standortbedingungen und Betriebsanforderungen.

Einbeiniger Koker-Portalkran

Strukturelle Merkmale:

Dabei ist lediglich eine Seite des Krans mit Stützbeinen ausgestattet, die entlang einer Bodenschiene verlaufen, während die andere Seite auf der vorhandenen Tragkonstruktion des Werksgebäudes aufsetzt.

Anwendbare Szenarien:

- Werkstätten, Lagerhallen oder offene Bereiche mit begrenztem Platz, insbesondere wenn auf einer Seite eine Gebäudestruktur zur Unterstützung verfügbar ist;

- Heben kleiner bis mittelgroßer Geräte und Materialtransfer entlang von Produktionslinien, bietet ein Gleichgewicht zwischen Flexibilität und Platzeffizienz;

- Bietet im Vergleich zu Portalkränen bessere Stabilität und Kosteneffizienz.

Koker-Portalkran

Strukturelle Merkmale:

Ausgestattet mit unabhängigen Stützbeinen auf beiden Seiten, werden zwei Bodenschienen benötigt, um ein „portalförmiges“ Gerüst zu bilden.

Anwendbare Szenarien:

- Offene Außenbereiche wie Kokereien, Güterbahnhöfe und offene Lagerplätze;

- Hebevorgänge über große Entfernungen ohne die Notwendigkeit von Schienenstützkonstruktionen an der Decke;

- Industrielle Umgebungen, die eine hohe Tragfähigkeit, hohe Effizienz und große Spannweiten erfordern.

Häufig gestellte Fragen zum Kokerkran

Was ist die Hauptfunktion eines Kokerekrans?

In Kokereien wird ein Kokerekran eingesetzt, um frisch produzierten Hochtemperaturkoks zu handhaben und ihn zur Kühlung in die Koksgrube zu transportieren. Nach dem Abkühlen transportiert der Kran den Koks zum Brecher, Trichter oder Fördersystem.

Welche intelligenten Funktionen hat ein Kokerekran?

Moderne Kokereikrane sind mit intelligenten Steuerungssystemen ausgestattet, wie beispielsweise einem synchronisierten Heben von Greiferschaufeln, um eine gleichmäßige Spannung der Drahtseile zu gewährleisten. Darüber hinaus reduziert die Anti-Schieflauf-Steuerung den Verschleiß von Rädern und Schienen, während die Anti-Pendel-Steuerung das Pendeln der Last minimiert und so die Betriebssicherheit und Effizienz erhöht.

Welche Umweltherausforderungen ergeben sich beim Betrieb eines Kokerekrans?

Diese Krane arbeiten kontinuierlich in rauen Umgebungen mit hohen Temperaturen, hoher Luftfeuchtigkeit, korrosiven Gasen und abrasivem Staub. Diese Bedingungen erfordern höhere Standards bei Krankonstruktion, Materialauswahl und Wartungsstrategien.