6 vụ tai nạn cần cẩu nghiêm trọng và cách phòng ngừa

Mục lục

Trong công nghiệp hiện đại, máy móc nâng hạ là thiết bị không thể thiếu, được sử dụng rộng rãi trong xây dựng, sản xuất, vận tải và các lĩnh vực khác. Nó có thể xử lý hiệu quả các vật liệu nặng và tăng năng suất. Tuy nhiên, do tính phức tạp của cần cẩu và yêu cầu độ chính xác cao trong vận hành, vấn đề an toàn trở nên đặc biệt quan trọng.

OSHA ước tính rằng 93% tai nạn cần cẩu là do lỗi của con người. Hãy suy nghĩ về điều đó. Nói cách khác, sự cố thiết bị vẫn xảy ra, nhưng phần lớn các vụ tai nạn không phải do bản thân thiết bị, mà là do các vấn đề như tính toán sai tải trọng, vi phạm quy trình vận hành hoặc bỏ bê bảo trì định kỳ. Tai nạn cần cẩu trên cao không chỉ làm hỏng thiết bị mà còn dẫn đến thương tích, tử vong và thiệt hại tài sản đáng kể. Do đó, việc hiểu rõ các nguyên nhân phổ biến gây ra tai nạn cần cẩu và thực hiện các biện pháp phòng ngừa hiệu quả là rất quan trọng.

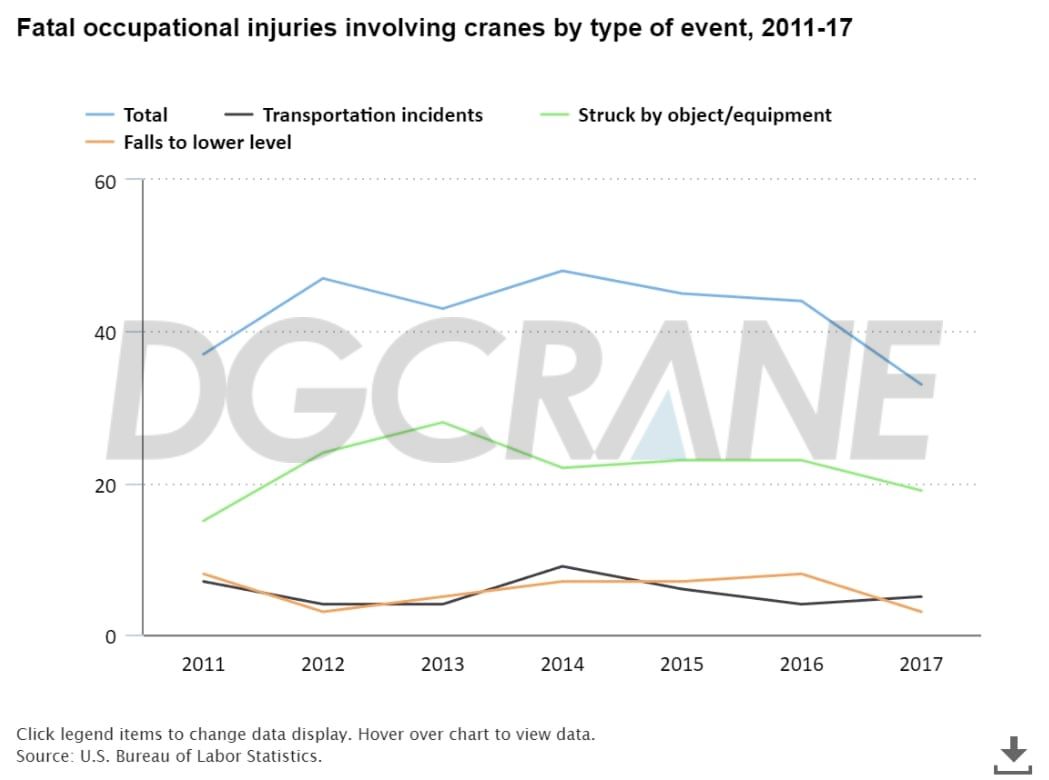

Theo Điều tra thương tích nghề nghiệp gây tử vong (CFOI) của Cục Thống kê Lao động Hoa Kỳ, từ năm 2011 đến năm 2017, có 297 trường hợp tử vong liên quan đến cần cẩu, trung bình 42 trường hợp tử vong mỗi năm có liên quan đến cần cẩu.

Tai nạn tháo móc

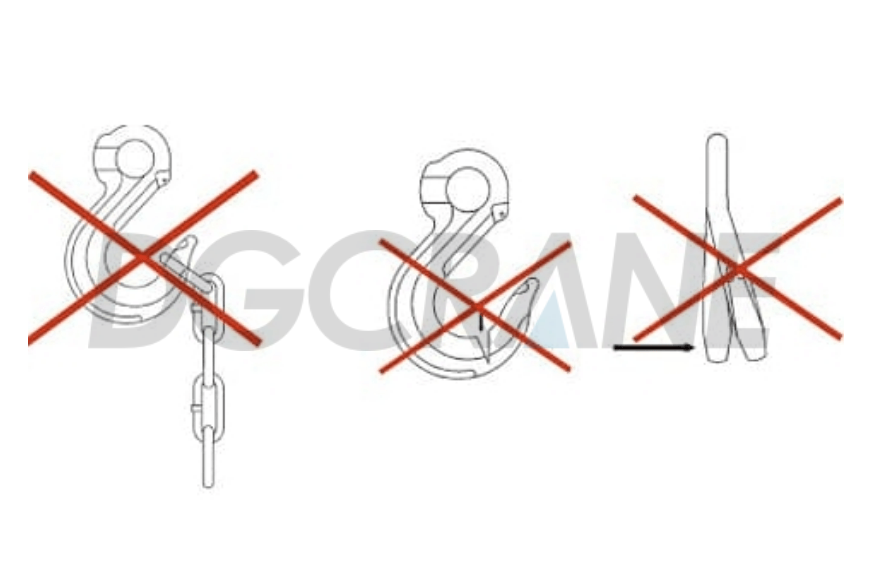

Điều này đề cập đến các tai nạn trong đó vật nâng, dây cáp hoặc thiết bị nâng trượt ra khỏi móc cẩu, khiến chúng rơi xuống. Nguyên nhân chính là do chốt an toàn của móc bị hỏng hoặc phương pháp treo không đúng cách.

Nguyên nhân:

- Khi nâng vật, móc hạ xuống quá nhanh do thiếu tín hiệu tại chỗ, dẫn đến việc móc bị tháo ra.

- Nếu vật được nâng lên không ổn định, móc có thể lắc lư trong không khí; trong quá trình lắc lư, lực ly tâm có thể làm móc văng ra, khiến nó bị tuột ra.

- Vận hành cần cẩu không đúng cách, khởi động đột ngột hoặc phanh khẩn cấp cũng có thể tạo ra quán tính đẩy đầu móc ra ngoài.

- Đối với cần cẩu có cả móc chính và móc phụ, nếu móc chưa sử dụng được đặt vào một vòng nhỏ của dây cáp, móc dày có thể không vừa khít; rung động và chuyển động lắc lư có thể gây ra lực ly tâm làm móc bật ra, dẫn đến tai nạn rơi ngã.

Biện pháp phòng ngừa

- Bảo quản móc ở nơi khô ráo sau khi sử dụng, tránh tiếp xúc với hóa chất ăn mòn như axit và kiềm; kiểm tra thường xuyên.

- Bôi trơn lưỡi câu thường xuyên.

- Móc chủ yếu được sử dụng làm dụng cụ kết nối trong hoạt động nâng hạ; tải trọng làm việc và phạm vi ứng dụng của chúng phải dựa trên thử nghiệm và thông số kỹ thuật. Nghiêm cấm việc quá tải.

- Khi sử dụng kết hợp, hãy chú ý đến góc nâng để giữ cho tải trọng được cân bằng.

Tải trọng rơi (Thiết bị nâng)

| Vấn đề | Phân tích nguyên nhân | Các biện pháp kiểm soát và phòng ngừa |

| Đóng và buộc không đúng cách | Góc cáp quá lớn mà không có thanh cân bằng sẽ gây đứt cáp. Các cạnh sắc nhọn không được bảo vệ có thể cắt đứt dây cáp, dẫn đến nguy cơ rơi vật nặng và bị thương. |

Sử dụng phương pháp buộc và treo phù hợp. Tuân thủ nghiêm ngặt “Mười quy tắc không nâng vật nặng.” Đảm bảo giám sát và phát tín hiệu chuyên dụng. Áp dụng kỹ thuật nâng vật nặng đúng cách và quản lý nhân sự có trình độ. |

| Thiết bị nâng và dây nâng bị lỗi | Móc chữ C thiếu chốt an toàn. Gãy móc. Dây cáp bị đứt gây rơi tải và thương tích. |

Kiểm tra chốt móc chữ C, móc và dây cáp trước khi nâng. Tiến hành kiểm tra hàng ngày và thay thế ngay những bộ phận bị hư hỏng. Bảo dưỡng và bôi trơn thiết bị nâng thường xuyên. |

| Lỗi cơ chế nâng hạ | Đứt tang trống. Hỏng phanh. Cơ chế hoạt động không đúng có thể gây ra tình trạng rơi tải và thương tích. |

Kiểm tra tang trống, má phanh và cơ cấu trước khi sử dụng. Thực hiện kiểm tra hàng ngày các thành phần và công tắc giới hạn. Đảm bảo các bộ phận cơ khí và điện được bảo trì và bôi trơn. |

Tai nạn va chạm cần cẩu

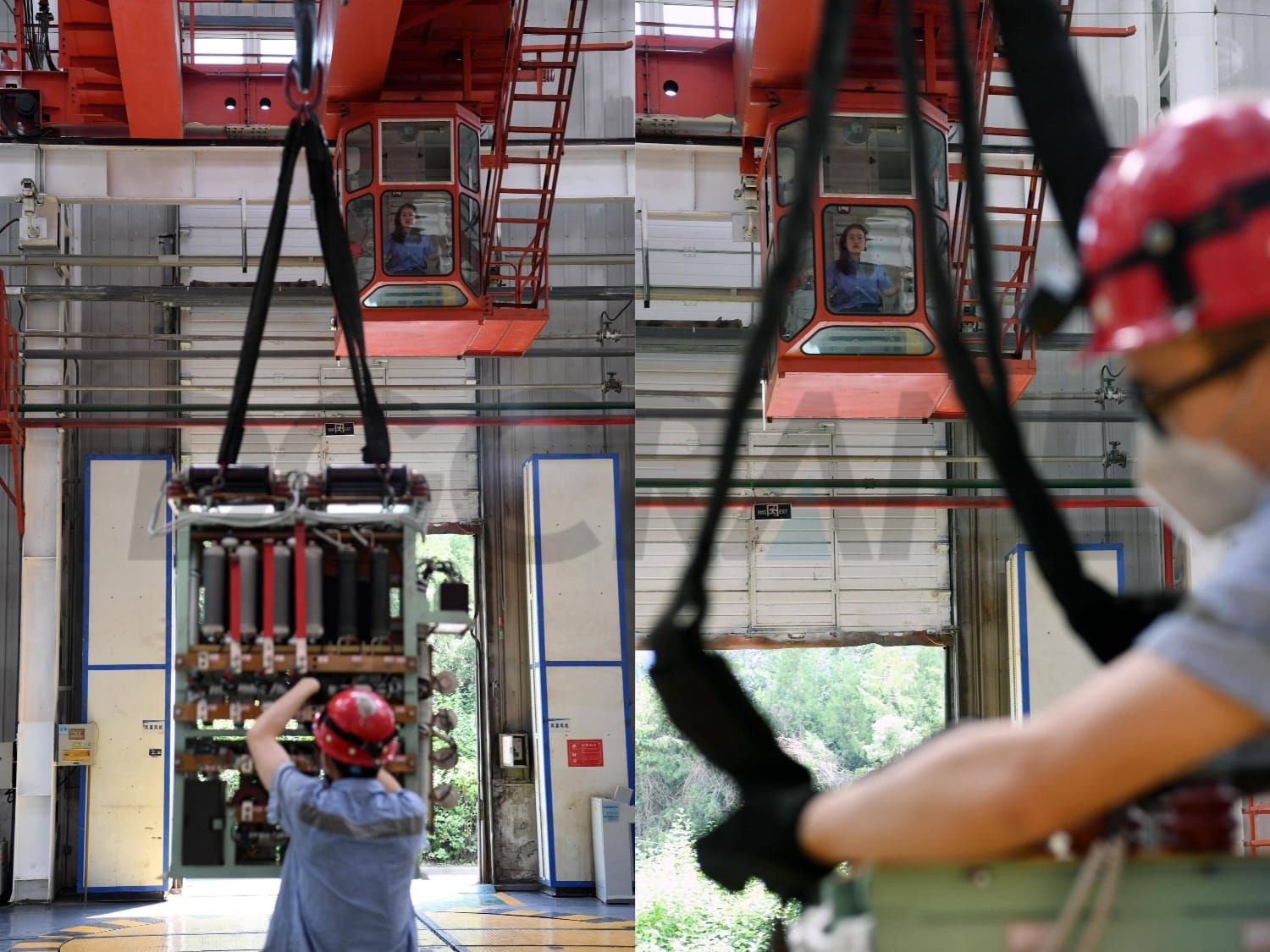

Va chạm cần cẩu là một trong những mối nguy hiểm thường gặp trong hoạt động nâng hạ, chủ yếu do tầm nhìn hạn chế của người vận hành, giao tiếp không rõ ràng và cần cẩu bị lệch. Để giảm thiểu những rủi ro này, cần áp dụng một loạt các biện pháp phòng ngừa hiệu quả. Dưới đây là giải thích chi tiết về các nguyên nhân này và các chiến lược phòng ngừa tương ứng.

Nguyên nhân gây ra va chạm cần cẩu

Tầm nhìn hạn chế

Buồng lái của người vận hành thường được đặt cao, và tầm nhìn thường bị che khuất bởi các bộ phận kết cấu như cần trục, móc hoặc chính tải trọng. Hạn chế này gây khó khăn cho việc giám sát toàn bộ khu vực làm việc, đặc biệt là trong không gian chật hẹp với nhiều chướng ngại vật, tạo ra điểm mù có thể che khuất thiết bị, rào chắn hoặc nhân sự, đồng thời làm tăng nguy cơ va chạm.

Khi di chuyển các vật nặng có hình dạng lớn hoặc không đều, tầm nhìn của người vận hành có thể bị che khuất bởi chính vật nặng, khiến việc đánh giá môi trường xung quanh trở nên khó khăn hơn và tăng rủi ro vận hành.

Giao tiếp không rõ ràng

Giao tiếp kém thường xảy ra trong môi trường ồn ào hoặc khi người vận hành và người ra hiệu thiếu đào tạo về tín hiệu tay chuẩn hóa. Tín hiệu mơ hồ hoặc chậm trễ có thể gây hiểu lầm, dẫn đến hoạt động không an toàn. Nếu người vận hành không thể tiếp nhận hướng dẫn rõ ràng, điều này có thể dẫn đến hành động nâng không chính xác, làm tăng khả năng va chạm - đặc biệt là trong các nhiệm vụ phức tạp, nhiều người cùng thực hiện.

Biện pháp phòng ngừa

Giao tiếp rõ ràng

Việc thiết lập các kênh liên lạc rõ ràng và đáng tin cậy là rất quan trọng. Nhân viên vận hành và tín hiệu nên sử dụng tín hiệu tay, liên lạc vô tuyến hoặc các công cụ khác được chuẩn hóa để đảm bảo thông tin được truyền tải nhanh chóng và chính xác. Trong điều kiện tầm nhìn hạn chế, tín hiệu mặt đất nên hướng dẫn và giám sát hoạt động hiệu quả. Các thiết bị liên lạc bị lỗi hoặc không ổn định phải được kiểm tra hoặc thay thế kịp thời để tránh nhiễu từ bên ngoài.

Khả năng hiển thị được cải thiện

Để cải thiện tầm nhìn, camera hoặc các thiết bị phụ trợ khác nên được lắp đặt trong cabin cần cẩu, cho phép người vận hành giám sát tải trọng và khu vực xung quanh theo thời gian thực. Các công cụ này giúp xác định chướng ngại vật trong điểm mù và cung cấp trường nhìn rộng hơn trong quá trình di chuyển tải trọng, điều này đặc biệt hữu ích khi xử lý các vật thể lớn hoặc phức tạp.

Tai nạn điện giật

Trong quá trình vận hành cần trục, điện giật là nguyên nhân phổ biến gây ra tai nạn chết người, đặc biệt là khi làm việc gần đường dây cao thế hoặc các dây dẫn điện khác. Nguy cơ điện giật tăng đáng kể nếu cần trục hoạt động quá gần đường dây điện, đặc biệt là khi thiết bị có khả năng cách điện kém.

Để ngăn ngừa những sự cố như vậy, người vận hành phải luôn duy trì khoảng cách an toàn giữa cần cẩu và đường dây điện - thường ít nhất 3 mét, khoảng cách chính xác tùy thuộc vào mức điện áp. Ngoài ra, việc sử dụng các công cụ và thiết bị có lớp cách điện phù hợp sẽ giúp giảm thiểu nguy cơ điện giật một cách hiệu quả. Nếu có thể, nên ngắt nguồn điện đến các đường dây điện gần đó trước khi bắt đầu vận hành để đảm bảo môi trường làm việc an toàn hơn.

Tai nạn hỏng hóc cơ khí

Trong quá trình vận hành và bảo trì máy móc nâng hạ, hư hỏng và hỏng hóc của một số bộ phận chính thường là nguyên nhân chính gây ra tai nạn an toàn. Bảng dưới đây phác thảo các phân tích hư hỏng thường gặp và các biện pháp phòng ngừa tương ứng cho các bộ phận quan trọng như móc, cáp thép, bánh răng giảm tốc, tang và kẹp cáp, và phanh. Điều này giúp người vận hành cần cẩu hiểu rõ hơn các điểm bảo trì thiết yếu để đảm bảo vận hành an toàn.

| Thành phần | Phân tích vấn đề | Biện pháp phòng ngừa |

|---|---|---|

| Cái móc | 1. Móc có thể bị hỏng, nứt, biến dạng hoặc gãy do quá tải hoặc ma sát. 2. Móc bị gãy có thể gây ra tai nạn nghiêm trọng. 3. Sự mài mòn ở phần mở và mặt cắt ngang quan trọng thường xảy ra trong các hoạt động nâng hạ. |

1. Nghiêm cấm việc chở quá tải. 2. Thường xuyên kiểm tra các mặt cắt quan trọng và độ mòn của lỗ mở. 3. Thực hiện ủ định kỳ. 4. Móc bị nứt theo tiêu chuẩn; nghiêm cấm sửa chữa bằng hàn. 5. Khả năng sử dụng phải được kiểm tra thường xuyên bởi nhân viên được chứng nhận và chỉ sử dụng móc nếu chúng đáp ứng các tiêu chuẩn. |

| Dây cáp | 1. Chịu được ứng suất phức tạp: căng, nén, uốn. 2. Quá tải và quấn nhiều lần sẽ làm tăng nguy cơ hư hỏng và gãy. 3. Việc quấn quá nhiều tang trống/ròng rọc cũng làm tăng nguy cơ hỏng hóc. 4. Điều kiện tải phụ thuộc vào loại công việc, đường kính tang trống, tình trạng puli và bảo trì. |

1. Chọn dây thừng phù hợp với môi trường và loại công việc. 2. Luôn vận hành trong phạm vi tải trọng định mức. 3. Tránh va chạm đột ngột. 4. Bôi trơn thường xuyên, đặc biệt là trong điều kiện khắc nghiệt. 5. Sử dụng thiết bị bảo vệ trong môi trường ăn mòn hoặc nhiệt độ cao. |

| Bánh răng giảm tốc | 1. Có thể xuất hiện hiện tượng mòn, rỗ, xước hoặc gãy răng khi chịu lực xoắn. 2. Do bề mặt gồ ghề, bôi trơn kém, tải trọng va đập, quá tải, mỏi do uốn cong nhiều lần hoặc các hạt cứng gây mài mòn. |

1. Thay dầu bôi trơn thường xuyên và giữ hộp số sạch sẽ bằng cách sử dụng dầu bôi trơn phù hợp. 2. Vận hành trơn tru, tránh đảo chiều hoặc dừng đột ngột. 3. Kiểm tra độ sạch của chất bôi trơn thường xuyên và thay thế dầu bị nhiễm bẩn ngay lập tức. |

| Kẹp trống và dây thừng | 1. Trống bị mòn, rỗ hoặc mỏng do ma sát/nén từ dây. 2. Độ mỏng quá mức có thể gây ra nứt vỡ vì trống không chịu được áp lực vận hành. |

1. Thay trống nếu độ mòn vượt quá 20% độ dày thành ban đầu hoặc nếu xuất hiện vết nứt. 2. Thường xuyên bôi trơn tang trống và dây thừng để giảm mài mòn. 3. Giữ môi trường làm việc sạch sẽ để tránh làm tăng tốc độ hư hỏng của trống. |

| Phanh | 1. Các lỗi thường gặp: phanh không hoạt động, lực phanh không đủ, không nhả được, nhiệt độ bánh phanh cao. 2. Nguyên nhân: lò xo yếu, nam châm điện bị kẹt, lớp lót bị mòn hoặc bong ra, bánh xe/dây đai phanh bị mòn, bôi trơn kém hoặc bị nhiễm bẩn. 3. Hỏng hóc ở bản lề, thanh đẩy hoặc không khí trong xi lanh thủy lực cũng dẫn đến trục trặc. |

1. Kiểm tra phanh mỗi lần chuyển số. 2. Kiểm tra độ mòn của bánh xe và dây đai phanh để đảm bảo chức năng. 3. Kiểm tra hệ thống thủy lực thường xuyên để phát hiện khí lọt vào hoặc thiếu dầu. 4. Thay thế kịp thời các bộ phận bị mòn; đảm bảo tất cả các bộ phận chuyển động hoạt động bình thường để tránh bị kẹt. 5. Đảm bảo việc bôi trơn đáp ứng các tiêu chuẩn vận hành bằng cách kiểm tra thường xuyên. |

Để biết thêm chi tiết, vui lòng tham khảo bài viết gốc từ DGCRane: Xử lý sự cố cần trục cầu trục: Các lỗi thường gặp, giải pháp và mẹo bảo trì

Lỗi của người vận hành

Cần trục tháp đóng vai trò quan trọng trong sản xuất công nghiệp. Tuy nhiên, do tính chất phức tạp và rủi ro cao trong vận hành, tai nạn vẫn xảy ra. Trong số đó, lỗi của con người vẫn là một trong những nguyên nhân hàng đầu, thường là do phán đoán kém, đào tạo không đầy đủ hoặc mệt mỏi, có thể dẫn đến hành vi vận hành không an toàn.

Phân tích nguyên nhân

Thiếu kinh nghiệm

Việc đào tạo không đầy đủ hoặc kinh nghiệm thực tế hạn chế là nguyên nhân phổ biến dẫn đến sai sót của người vận hành. Nếu không hiểu rõ đặc tính vận hành hoặc giới hạn tải trọng của cần cẩu, người vận hành có thể đánh giá sai khả năng nâng hoặc di chuyển tải trọng của cần cẩu. Ví dụ, việc cố gắng nâng tải trọng vượt quá tải trọng định mức có thể làm hỏng thiết bị hoặc gây thương tích.

Mệt mỏi hoặc mất tập trung

Sức khỏe thể chất và tinh thần của người vận hành rất quan trọng đối với việc vận hành cần cẩu an toàn. Mệt mỏi hoặc mất tập trung làm tăng đáng kể nguy cơ mắc lỗi. Làm việc nhiều giờ hoặc mất tập trung có thể dẫn đến việc đọc sai tín hiệu, dẫn đến các chuyển động không đồng bộ hoặc chậm trễ. Ví dụ, người vận hành mất tập trung có thể bỏ sót những người bên dưới tải trọng, gây ra các mối nguy hiểm nghiêm trọng.

Bỏ qua các quy trình an toàn

Việc không tuân thủ các quy trình an toàn đã được thiết lập là một nguyên nhân chính khác gây ra tai nạn. Việc bỏ qua các bước kiểm tra tiêu chuẩn hoặc không tuân thủ đúng quy trình tín hiệu thường dẫn đến hoạt động không an toàn. Đặc biệt, tín hiệu không rõ ràng hoặc không phù hợp có thể trực tiếp gây ra tai nạn cần cẩu và thường bị đánh giá thấp.

Biện pháp phòng ngừa

Đào tạo toàn diện

Đào tạo bài bản là điều cần thiết cho người vận hành thiếu kinh nghiệm. Việc đào tạo nên kết hợp kiến thức lý thuyết và thực hành để đảm bảo người vận hành nắm vững các kỹ năng vận hành an toàn. Đào tạo nâng cao liên tục giúp cập nhật kỹ năng. Ví dụ, các buổi diễn tập khẩn cấp thường xuyên có thể giúp người vận hành chuẩn bị ứng phó hiệu quả dưới áp lực.

Ngăn ngừa mệt mỏi

Việc lập lịch làm việc hợp lý đảm bảo người vận hành luôn tỉnh táo và tập trung. Các biện pháp như luân phiên ca và nghỉ ngơi hợp lý có thể giúp giảm thiểu các lỗi liên quan đến mệt mỏi. Ngoài ra, hệ thống giám sát thông minh có thể phát hiện các dấu hiệu mệt mỏi của người vận hành theo thời gian thực, giúp ngăn ngừa tai nạn trước khi chúng xảy ra.

Tuân thủ nghiêm ngặt các quy trình an toàn

Người vận hành cần tuân thủ nghiêm ngặt các hướng dẫn an toàn đã được thiết lập. Người vận hành cần cẩu cần hướng tới năm nguyên tắc sau:

- Vững chắc: Khởi động và dừng êm ái để giữ cho móc và tải ổn định.

- Chính xác: Đặt tải trọng chính xác vào vị trí mục tiêu.

- Có hiệu quả: Phối hợp các chuyển động để giảm thời gian chu kỳ và cải thiện năng suất.

- An toàn: Luôn đảm bảo thiết bị ở trong tình trạng tốt và tuân thủ các quy tắc an toàn để tránh tai nạn.

- Hợp lý: Hiểu rõ hiệu suất của cần cẩu và kiểm soát tải trọng phù hợp dựa trên các điều kiện cụ thể.

Tuân thủ quy tắc “Mười điều không được nâng”

Người vận hành phải tuân thủ quy tắc an toàn “Mười điều không được nâng” để tránh các mối nguy hiểm tiềm ẩn:

- Không được nhấc cần cẩu khi tín hiệu không rõ ràng hoặc vi phạm quy định.

- Không nâng vật nặng vượt quá tải trọng định mức.

- Không được nâng nếu dây treo bị lỗi, không phù hợp hoặc nếu vật nặng không được cố định chắc chắn.

- Không nâng vật nặng khi có người hoặc vật lỏng lẻo trên đó.

- Không được nâng nếu phanh hoặc các thiết bị an toàn khác bị lỗi.

- Không sử dụng cần cẩu để xử lý trực tiếp phôi.

- Không nâng vật nặng theo cách nghiêng hoặc kéo sang một bên.

- Không được nâng vật dễ nổ.

- Không được kéo các vật dụng chôn dưới đất.

- Không nâng các vật có cạnh sắc hoặc hư hỏng trừ khi được đệm lót đúng cách.

Sai sót của con người là một yếu tố rủi ro đáng kể trong các vụ tai nạn cần trục cầu trục. Thông qua đào tạo có hệ thống, sắp xếp công việc hợp lý và thực thi nghiêm ngặt các quy tắc an toàn, khả năng xảy ra sai sót của người vận hành có thể được giảm thiểu đáng kể. Vận hành cần trục an toàn không chỉ phụ thuộc vào việc bảo trì thiết bị đúng cách mà còn phụ thuộc vào kỹ năng và cam kết an toàn của người vận hành.

Sự kết luận

Với kế hoạch cẩn thận, bảo trì đúng cách và đào tạo toàn diện, tai nạn cần trục cầu trục có thể được ngăn ngừa hiệu quả. Bằng cách hiểu rõ các nguyên nhân phổ biến—chẳng hạn như vật rơi, va chạm, điện giật, hỏng hóc cơ học, lỗi vận hành và vật liệu rơi—ngành công nghiệp có thể triển khai các biện pháp an toàn cụ thể. Việc kiểm tra thiết bị thường xuyên, tuân thủ nghiêm ngặt các tiêu chuẩn an toàn cần trục của OSHA và xây dựng văn hóa an toàn tại công trường là những yếu tố then chốt để giảm thiểu rủi ro tai nạn.

Việc áp dụng các biện pháp tối ưu này không chỉ nâng cao an toàn nơi làm việc mà còn cải thiện hiệu quả hoạt động. Cần cẩu được bảo trì tốt và vận hành an toàn ít có khả năng gặp phải thời gian ngừng hoạt động tốn kém, giúp doanh nghiệp vận hành trơn tru hơn đồng thời bảo vệ tính mạng của người lao động.

Chi tiết liên hệ

DGCRANE cam kết cung cấp các sản phẩm cầu trục chuyên nghiệp và dịch vụ sửa chữa. Đã xuất khẩu sang hơn 100 quốc gia, hơn 5000 khách hàng chọn chúng tôi, đáng để tin cậy.

Liên lạc

Điền thông tin chi tiết của bạn và một người nào đó trong nhóm bán hàng của chúng tôi sẽ liên hệ lại với bạn trong vòng 24 giờ!