Поломки козлового крана та важливі поради щодо технічного обслуговування для оптимальної продуктивності

Зміст

Козловий кран має складну конструкцію та працює в різних середовищах, що часто призводить до різних несправностей під час використання. Ці несправності не тільки призводять до зниження продуктивності обладнання, але й можуть призвести до аварій у важких випадках. Ефективний аналіз цих несправностей та проведення відповідних досліджень технологій технічного обслуговування та ремонту має вирішальне значення для забезпечення стабільної роботи обладнання та підвищення ефективності виробництва. Технології технічного обслуговування та ремонту є ключовими для забезпечення нормальної роботи. козлові крани.

Однак багато компаній наразі не приділяють достатньої уваги цій галузі, що призводить до частої роботи обладнання на витривалість, що посилює виникнення несправностей. Тому сприяння та поглиблення досліджень технологій технічного обслуговування та ремонту має подвійне значення як для підвищення ефективності виробництва підприємства, так і для забезпечення безпеки.

Поширені несправності козлових кранів

Несправність заклинювання колеса

Заклинювання коліс у козлових кранах стосується ситуації, коли колеса крана під час роботи занадто щільно контактують з поверхнею колії, що призводить до їх застрягання на колії та перешкоджання нормальному руху. Ця несправність може призвести до зупинки роботи крана та пошкодження обладнання та компонентів.

Заклинювання коліс може бути спричинене різними факторами, включаючи знос або деформацію колії, знос або пошкодження коліс, несправності системи позиціонування або неможливість її калібрування, а також проблеми із системою змащення. Цю несправність необхідно негайно усунути, щоб забезпечити нормальну роботу крана.

Витік оливи з коробки передач

Витік оливи з редуктора є однією з поширених несправностей козлових кранів. Ця несправність зазвичай виникає внаслідок поєднання кількох факторів. По-перше, неправильна конструкція редуктора може призвести до витоку оливи. Якщо в редукторі відсутні належним чином встановлені вентиляційні отвори або повітряні заглушки, зміни внутрішнього тиску під час роботи можуть призвести до витоку мастила із зазорів. По-друге, якщо сполучні поверхні корпусу редуктора не відповідають високим вимогам точності та допуску, або якщо встановлення виконано неправильно, це може призвести до поганої герметизації, що призведе до витоків.

Крім того, неякісні процеси лиття без необхідної термічної обробки або обробки старінням можуть призвести до деформації та утворення зазорів у виливках, що також сприяє витоку. Зрештою, неправильне встановлення та обслуговування також можуть призвести до витоку оливи. Якщо кріплення редуктора не затягнуті або якщо ущільнювальні поверхні недостатньо герметизовані під час встановлення, мастило може витікати із зазорів.

Несправності трифазного двигуна змінного струму

Несправності трифазного двигуна змінного струму козлового крана є поширеними та можуть бути руйнівними. Ці несправності часто трапляються під час роботи крана. Коли двигун працює в умовах перевантаження протягом тривалого часу, утворюється надмірне тепло, яке може пошкодити ізоляцію обмоток двигуна та призвести до старіння ізоляційного матеріалу, що потенційно може спричинити коротке замикання обмоток або розрив ланцюга.

Тому регулярний огляд, технічне обслуговування та догляд за двигуном є вирішальними для забезпечення надійної роботи та продовження терміну його служби. Такі проблеми, як нестабільна напруга, втрата фази або наявність гармонік, можуть перешкоджати нормальній роботі двигуна. Зокрема, втрата фази призводить до незбалансованої роботи двигуна, що призводить до надмірного нагрівання та вібрації, що прискорює його пошкодження.

Крім того, внутрішні компоненти двигуна, такі як обмотки, підшипники та ротори, можуть вийти з ладу через тривале використання або неналежне обслуговування, що призводить до таких несправностей, як коротке замикання обмоток, знос підшипників та дисбаланс ротора, які порушують нормальну роботу двигуна.

Відмова гальм

Вихід з ладу гальм козлового крана часто виникає через тривалий робочий час. Безперервна робота призводить до значного зносу всередині гальмівної системи, включаючи такі компоненти, як залізний сердечник та гідравлічні штоки, які поступово втрачають функціональність, зменшуючи гальмівний момент.

Крім того, внутрішні ланцюги гальма можуть вийти з ладу, що призведе до пошкодження компонентів та котушок. Якщо на поверхні гальмівного колеса накопичується надлишок бруду та сміття, це також може вплинути на роботу гальмівної системи. Погане змащування гідравлічних штовхачів та електромагнітних котушок або наявність надлишку повітря може призвести до заклинювання шарнірних точок крана, що перешкоджатиме належному функціонуванню гальма.

Шуми точки повороту важеля

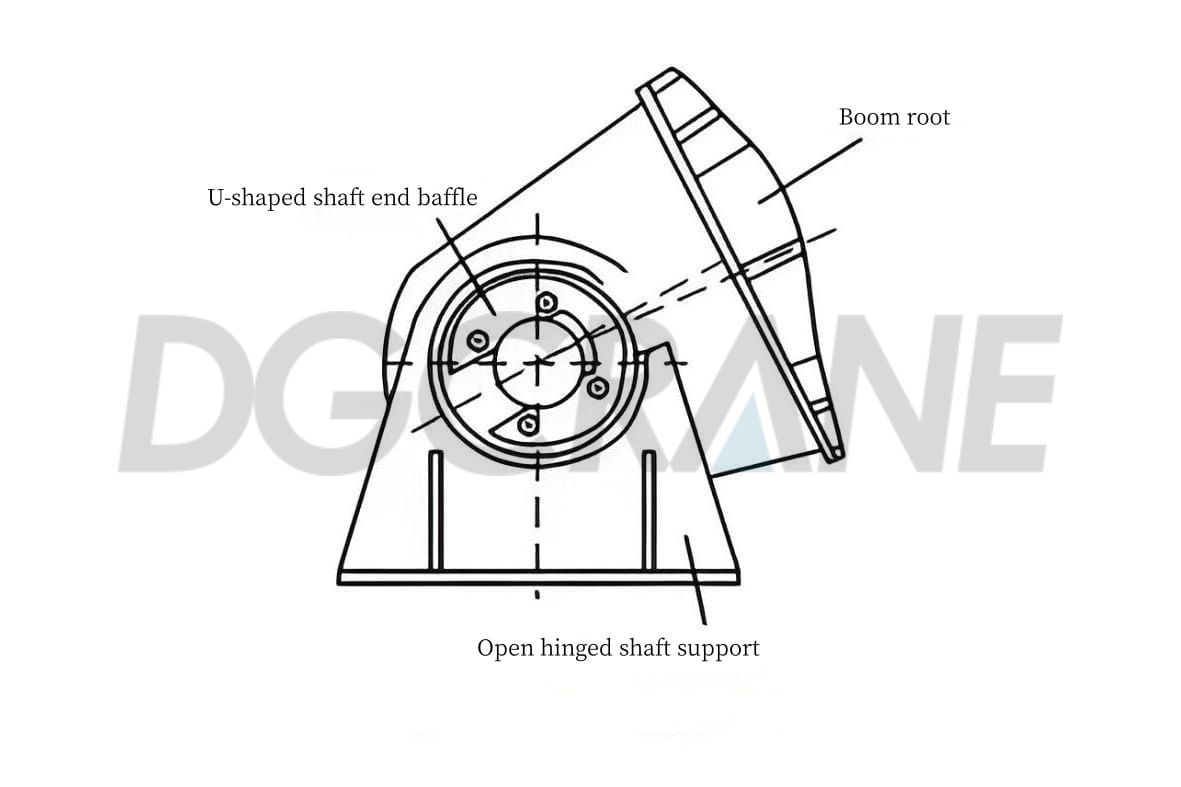

Під час частої експлуатації козловий кран піддається сильним ударам. Постійна сила призводить до старіння та зносу компонентів крана. Шарнірні точки, які служать важливими з'єднувальними елементами для стріли крана, є поширеними місцями несправностей. Під час руху стріли, якщо в шарнірних точках є порошкоподібні або гранульовані сторонні предмети, вони можуть перешкоджати нормальній роботі шарніра та створювати аномальний шум.

Ще однією поширеною проблемою є ослаблення або поломка болтів на кінцях валів. Ці болти є важливими для кріплення кінців валів, і якщо вони ослабнуть або зламаються, кінці валів можуть зміститися або вібрувати, що вплине на стабільну роботу крана. Ця проблема не тільки спричиняє аномальний шум, але й створює загрозу безпеці всієї кранової системи. Якщо такі проблеми з точками повороту не будуть виявлені та усунені вчасно, вони можуть не лише вплинути на нормальну роботу крана, але й створювати приховані загрози безпеці для виробництва.

Ключові моменти технічного обслуговування та ремонту козлового крана

Козлові крани – це важке обладнання, яке широко використовується в різних промислових середовищах, і їх стабільна робота має вирішальне значення для безперебійності виробничих процесів. Однак через складну механічну структуру та умови експлуатації, козлові крани схильні до різних несправностей. Для забезпечення належного функціонування обладнання необхідне належне технічне обслуговування та ремонт.

Зварювання швелерної сталі певної товщини

Необхідність зварювання швелерної сталі

Зварювання швелера певної товщини в козловому крані в першу чергу виконується для підвищення міцності та стійкості конструкції. Швелер – це поширений металевий конструкційний матеріал з канавкоподібним поперечним перерізом, який може витримувати значні зусилля вигину та зсуву. Тому він широко використовується в різних будівельних проектах.

Зварювання швелера певної товщини в критичних зонах підвищує загальну міцність і стійкість конструкції, що покращує несучу здатність і термін служби козлового крана. Для деталей, які потребують частого руху або вібрації, таких як колія крана або підйомні балки, зварювання швелера відповідної товщини може підвищити надійність і стійкість з'єднань, зменшуючи ймовірність інцидентів, спричинених нещільними з'єднаннями.

Процес зварювання швелерної сталі

Спочатку ретельно видаліть будь-яку олію, іржу та інші забруднення з поверхні сталевого швелера, щоб забезпечити якість зварювання. Далі виберіть відповідну товщину сталевого швелера, зазвичай це сталеві пластини товщиною 30-40 мм. Потім за допомогою зварювального обладнання, такого як зварювальний апарат, електроди, рукавички та захисні окуляри, розташуйте сталевий швелер у правильному місці та за допомогою зварювального апарату з'єднайте два шматки сталевого швелера.

Після зварювання ретельно перевірте зварні шви на гладкість та міцність, переконавшись у відсутності пор, шлакових включень або інших проблем. Якщо виявлено будь-які дефекти, слід негайно їх відремонтувати. Як тільки зварні шви відповідатимуть необхідним стандартам, видаліть кріпильні інструменти. Під час фактичної роботи слід вносити необхідні корективи та вдосконалення для забезпечення якості та безпеки зварювання.

Поповнення мастила коробки передач

Поповнення мастила в коробці передач козлового крана є важливим для забезпечення його нормальної роботи та продовження терміну служби.

Спочатку переконайтеся, що кран припарковано на рівній поверхні, та очистіть будь-яке сміття навколо коробки передач. Підготуйте необхідні інструменти, включаючи мастило, бочку для оливи та лійку для оливи. Відкрийте отвір для контролю рівня оливи в коробці передач та повністю злийте стару оливу в підготовлену бочку. Переконайтеся, що злита олива відповідає місцевим екологічним нормам та не утилізується неналежним чином. Використовуйте спеціальний засіб для чищення або дизельне паливо для очищення внутрішніх та зовнішніх поверхонь коробки передач, уникаючи засобів для чищення, які можуть спричинити корозію металу. Після очищення протріть поверхню коробки передач чистою ганчіркою.

Далі перевірте рівень оливи, відкривши отвір для заливки оливи в коробці передач, щоб переконатися в правильності рівня оливи. Переконайтеся, що рівень оливи не є ні занадто високим, ні занадто низьким. Залежно від моделі та характеристик коробки передач, додайте відповідну кількість мастила. Будьте обережні, щоб не переповнити коробку передач, оскільки це може призвести до її втрат або перегріву.

Нарешті, перевірте герметичність коробки передач, щоб переконатися у відсутності витоків оливи. Якщо виявлять будь-які витоки, негайно усуньте їх, щоб не вплинути на нормальну роботу та термін служби коробки передач.

Регулярна перевірка та технічне обслуговування трифазних двигунів змінного струму

Елементи перевірки та технічного обслуговування

Планове технічне обслуговування або ремонт трифазного двигуна змінного струму завжди слід виконувати у вимкненому стані, щоб забезпечити безпеку як персоналу, так і обладнання. Елементи щоденного технічного обслуговування та перевірки трифазних двигунів змінного струму наведено в таблиці нижче.

| Пункт | опис | Частота |

| Операція з відключенням електроенергії | Переконайтеся, що живлення відключено | Кожне технічне обслуговування |

| Моніторинг температури | Перевірте температуру компонентів | Відразу після операції |

| Регулярна ротація | Повертати під час тривалого простою | Принаймні раз на місяць |

| Спостереження за звуком та запахом | Шукайте незвичайні звуки або запах горілого | Безперервний під час роботи |

| Моніторинг вібрації | Контролюйте аномальну частоту та амплітуду вібрацій | Безперервний під час роботи |

| Перевірка нагрівання підшипника | Запобігання перегріву та витоку оливи | Безперервний під час роботи |

| Перевірка пошкоджень снаряда | Огляньте наявність пошкоджень шкаралупи | Регулярні перевірки (наприклад, щомісяця) |

| Внутрішнє очищення | Очищення масляних плям, крапель води тощо. | Регулярне прибирання (наприклад, щоквартально) |

Ключові моменти перевірки та технічного обслуговування

Правильне щоденне технічне обслуговування трифазних асинхронних двигунів є важливим для забезпечення їхньої нормальної роботи. Якщо козловий кран тривалий час простоював, необхідно запускати двигун раз на місяць і переконатися, що підігрівач двигуна працює, щоб запобігти пошкодженню певних деталей під час запуску. Під час роботи двигуна уважно стежте за його звуком, запахом, частотою та величиною вібрації.

Якщо ви відчуваєте запах горілого, негайно зупиніть роботу та огляньте обмотки та інші компоненти, щоб запобігти надмірній напрузі в критичних зонах. Крім того, зверніть увагу на те, чи не перегріваються підшипники під час роботи двигуна. Коли двигун не працює, окрім періодичного обертання, також перевіряйте наявність пошкоджень на корпусі двигуна. Регулярне внутрішнє очищення двигуна необхідне для запобігання потраплянню води, олії та інших забруднень, а також для забезпечення чистоти двигуна.

Регулювання гайки гальмівного штока

Регулювання гайки гальмівної тяги є важливим завданням під час технічного обслуговування та ремонту козлового крана, спрямованим на забезпечення нормальної роботи гальмівної системи та продовження терміну її служби. Перед регулюванням перевірте гайку гальмівної тяги на наявність ослаблення або пошкоджень. Якщо виявлено будь-які відхилення, негайно усуньте їх, щоб забезпечити плавність процесу регулювання. Використовуйте інструменти для обертання гайки гальмівної тяги за потреби.

Під час регулювання звертайте увагу на прикладене зусилля, щоб уникнути надмірного затягування, яке може призвести до поломки штока або несправності гальмівної системи. Після регулювання переконайтеся, що гайка гальмівного штока надійно затягнута без ознак ослаблення, і перевірте роботу гальмівної системи. Якщо гальмівна ефективність недостатня, може знадобитися подальше регулювання або заміна відповідних компонентів. Для забезпечення її належного функціонування необхідне регулярне технічне обслуговування та огляд гальмівної системи. Окрім регулювання гайки штока, слід періодично очищати гальмівну систему та перевіряти її компоненти на наявність аномального зносу або ослаблення кріплення.

Затягування болтів торцевої пластини

Затягування болтів торцевих пластин є важливим завданням під час технічного обслуговування козлового крана. Ці болти фіксують торцеві пластини, запобігаючи зміщенню або перекиданню під час роботи. Щоб запобігти таким проблемам, як незвичайні звуки від шарнірних точок стріли, слід проводити щоденні огляди, а будь-які ослаблені болти торцевих пластин слід затягувати під час очищення від будь-якого сміття.

Використовуйте відповідні інструменти, такі як болтовий ключ або гайковий ключ, щоб затягнути будь-які ослаблені болти. Під час затягування застосовуйте помірне зусилля, щоб уникнути пошкодження болтів або зриву різьби. Після затягування всіх болтів перевірте стійкість торцевих пластин, переконавшись, що вони надійно закріплені без значного трясіння або зміщення. Крім того, запишіть дату затягування та інформацію для оператора для майбутнього технічного обслуговування та перевірок. Якщо виявлено ненормальні звуки, виконайте розрахунки та аналіз сили, а потім замініть підшипники кочення за потреби.

Експериментальний аналіз

Цей експеримент має на меті оцінити ефективність методів технічного обслуговування, що застосовуються до козлових кранів, шляхом порівняння параметрів продуктивності двох козлових кранів, що піддаються різним рівням технічного обслуговування, перевіряючи ефективність методів технічного обслуговування та ремонту.

Для експерименту було обрано два 100-тонні козлові крани з депо проекту Національної автомагістралі 508, загалом на території депо було дев'ять козлових кранів. Обидва крани були придбані компанією у 2017 році у China Railway 16th Bureau Group Beijing Rail Transit Engineering Co., Ltd. та передані до проекту Національної автомагістралі 508 у 2020 році. Номери управління обладнанням – 1902211204078 та 1902211204079, а моделі кранів – 100T/10T-45M-16M.

Два крани були розділені на дві групи: експериментальну групу та контрольну групу. Експериментальна група отримувала комплексне технічне обслуговування та ремонт, включаючи змащування механічних деталей, перевірку та заміну електричних компонентів, а також налаштування системи керування. Контрольна група не отримувала жодного технічного обслуговування чи ремонту.

Такі параметри продуктивності, як вантажопідйомність, швидкість роботи та споживання енергії, були зафіксовані для обох груп перед експериментом. За двома кранами безперервно стежили протягом 3 місяців, і зміни їхніх параметрів продуктивності були зафіксовані. Дані до та після експерименту були проаналізовані для оцінки впливу методів технічного обслуговування. Порівняльні дані між двома групами наведено в таблиці нижче:

| Серійний номер | Група | Робоча швидкість (м/с) | Споживання енергії (кВт·год) |

| 1 | Експериментальна група (до) | 1.5 | 10 |

| 2 | Контрольна група (до) | 1.5 | 10 |

| 3 | Експериментальна група (після) | 1.6 | 8 |

| 4 | Контрольна група (після) | 1.3 | 12 |

На основі експериментальних даних можна зробити такі висновки:

Що стосується швидкості роботи, то швидкість козлового крана експериментальної групи збільшилася на 0,1 м/с, тоді як швидкість контрольної групи зменшилася на 0,2 м/с. Це свідчить про те, що технічне обслуговування та ремонт допомагають підтримувати швидкість роботи козлового крана.

Щодо споживання енергії, козловий кран експериментальної групи зменшив споживання на 2 кВт·год, тоді як споживання контрольної групи збільшилося на 2 кВт·год. Це демонструє, що ефективне технічне обслуговування та ремонт можуть зменшити споживання енергії козловим краном.

Висновок

Як важливий елемент промислового обладнання, стабільна робота козлових кранів має вирішальне значення для виробництва. Для поширених несправностей слід проводити поглиблений аналіз, щоб виявити першопричини, що дозволить проводити ефективне технічне обслуговування та ремонт. Це впливає не лише на термін служби обладнання, але й на безпеку та ефективність виробництва. Результати експериментів показують, що запропоновані методи технічного обслуговування та ремонту козлових кранів дають хороші результати та є ефективними для підвищення продуктивності та ефективності обладнання.

Список літератури

Контактні дані

DGCRANE прагне надавати професійну продукцію для мостових кранів і відповідне обслуговування. Експортується в понад 100 країн, більше 5000 клієнтів обирають нас, варто довіряти.

Налагодити зв'язок

Заповніть свої дані, і хтось із нашого відділу продажів зв’яжеться з вами протягом 24 годин!