Pont roulant rotatif automatique à alimentation par rotation : rotation à 330° et positionnement de haute précision pour la production d'acier

L'avènement du pont roulant à alimentation rotative automatique a résolu les problèmes d'espace limité dans les ateliers de production, d'angles d'inclinaison importants des trémies d'alimentation et de tonnages d'alimentation élevés. Le chariot supérieur utilise un mécanisme de rotation innovant pour assurer la rotation automatique de la trémie. De plus, l'utilisation d'un système de portique à quatre points d'ancrage et à double liaison a amélioré la sécurité intrinsèque du pont roulant. Ce dernier se caractérise par une grande facilité d'utilisation, un coefficient de sécurité élevé, une grande stabilité et un faible frottement. Largement utilisé dans la sidérurgie, il est devenu un modèle de pont roulant spécial de nouvelle génération pour les procédés de fabrication d'acier en convertisseur.

- Capacité : 35 t + 35 t

- Angle de rotation du chariot supérieur : 330°

- Angle d'inclinaison de la goulotte : 75°

- Distance entre les poutres à crochet d'un même groupe : 2 110 mm

- Distance entre les faisceaux de crochets des groupes avant et arrière : 3 500 mm

Principe de fonctionnement du pont roulant à alimentation rotative automatique

Le mécanisme de déplacement du chariot peut se déplacer le long du châssis du pont et entraîner la rotation du mécanisme de levage. Ce dernier ajuste ainsi la position de l'orifice de déchargement de la trémie de manière à ce que son orientation soit opposée à celle de l'ouverture du foyer de la chaudière. L'évacuation des matériaux par l'orifice de déchargement et l'ouverture du foyer de la chaudière est ainsi optimisée. Grâce à la coordination du mécanisme de déplacement du chariot et de celui de la grue, la trémie peut se déplacer selon les axes X et Y tout en pivotant, permettant ainsi un agencement séquentiel des trémies dans l'usine et une utilisation optimale de l'espace disponible.

Caractéristiques du pont roulant à alimentation rotative automatique

- Un mécanisme de rotation supplémentaire a été ajouté au chariot, lui permettant de pivoter à 330° avec un démarrage et un freinage contrôlables.

- Réglage flexible et précis de l'angle de la mangeoire.

- Le portique dédié est équipé de quatre crochets qui répartissent la force uniformément, éliminant ainsi le besoin d'intervention manuelle des opérateurs au sol. Il peut lever automatiquement la trémie d'alimentation en ferraille, doublant ainsi l'efficacité.

- L'augmentation de la capacité de charge élimine le risque de rupture des crochets de levage auxiliaires, ce qui permet d'accroître la quantité de ferraille ajoutée au convertisseur. Il est possible d'ajouter au moins 5 tonnes de ferraille supplémentaires par four.

- Réduction significative des coûts d'entretien et de main-d'œuvre.

Problèmes résolus par le pont roulant à alimentation rotative automatique

- La trémie est proche du mur, ce qui limite l'espace de manœuvre du crochet.

- La cabine de l'opérateur est adjacente à une louche en flammes, ce qui exige une résistance élevée au feu et à la chaleur pour la structure.

- Pour déverser tous les déchets en une seule fois, l'angle de la trémie doit être supérieur à 60°.

- Les trémies à matériaux froids ne peuvent être levées qu'à l'aide de quatre câbles en acier, ce qui nécessite une assistance manuelle pour l'accrochage et le décrochage.

- Le chariot ne peut pas tourner ; la trémie d'alimentation doit être poussée manuellement pour pivoter de 90°.

- Le crochet est dépourvu de système de freinage ; il est difficile de l'arrêter manuellement après avoir poussé la trémie, ce qui nécessite un freinage manuel.

- Dans les espaces confinés, les opérateurs sont très exposés aux risques de blessures par écrasement par les trémies de matériaux adjacentes, ce qui représente un danger important pour la sécurité.

Composants spéciaux du pont roulant à alimentation rotative automatique

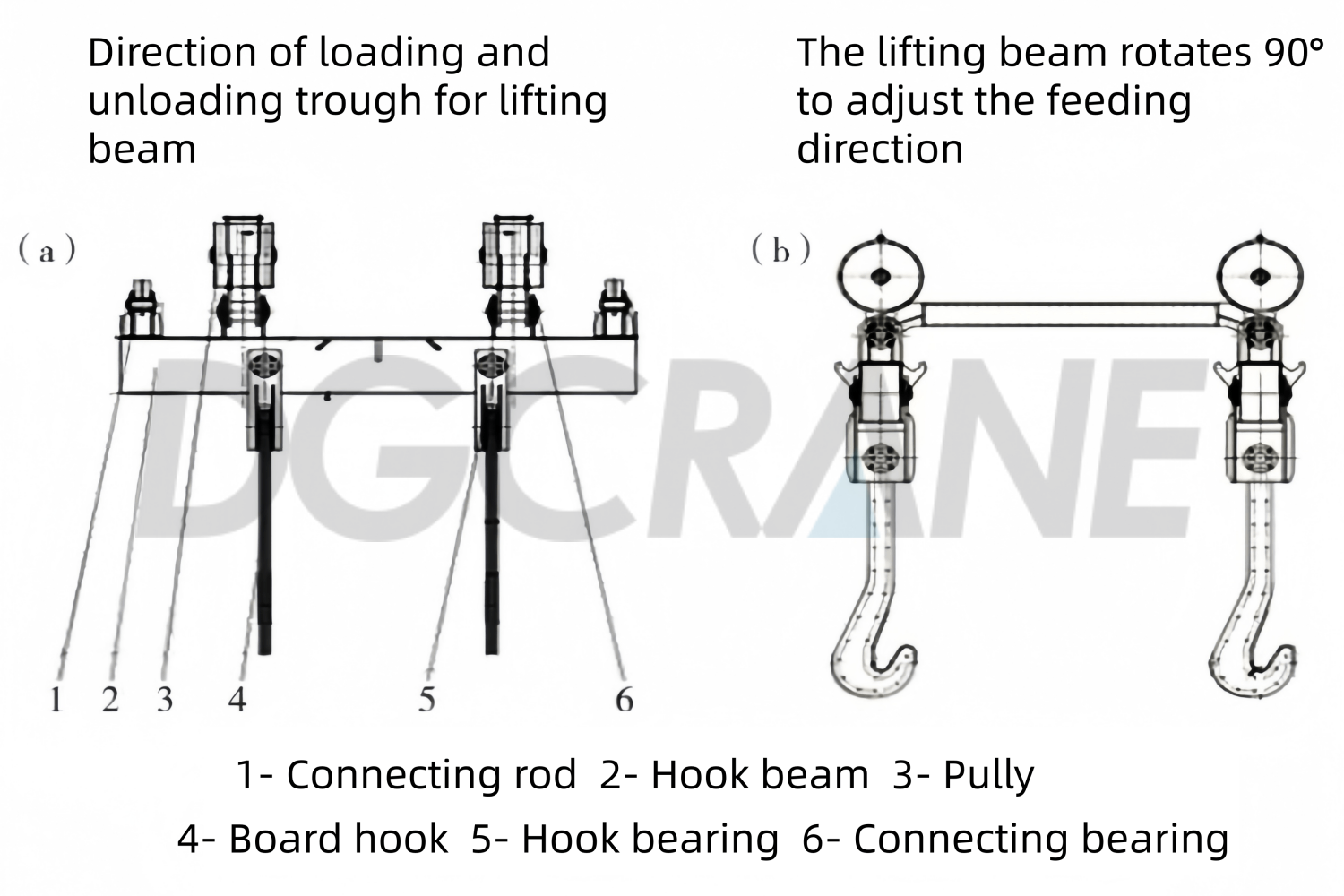

Poutre à crochet double fixe à quatre points

Ce dispositif de levage spécialisé, utilisé pour le levage horizontal et le basculement des auges à ferraille, se compose de deux ensembles de poutres à crochets (avant et arrière), de quatre jeux de poulies, de quatre crochets de levage et de deux jeux de bielles anti-interférences. L'entraxe des deux ensembles de poutres à crochets est de 3 500 mm, et l'entraxe entre les deux crochets de levage d'une même poutre est de 2 110 mm. Les quatre crochets de levage peuvent être directement accrochés aux quatre tourillons de l'auge, facilitant ainsi la manœuvre par le grutier et permettant le levage horizontal de l'auge.

Simultanément, les poutres à crochet, actionnables indépendamment, sont reliées entre elles. Les poulies et les poutres à crochet, ainsi que les poutres à crochet et les crochets de plaque, sont conçus avec des structures d'arbre articulées, permettant une rotation flexible et garantissant l'absence d'interférences lors du basculement de la cuve. Les poulies des deux ensembles de poutres à crochet sont reliées aux quatre tambours du mécanisme de levage. Les deux mécanismes de levage, actionnables indépendamment, peuvent actionner les deux ensembles de poutres à crochet séparément ou simultanément.

Mécanisme de levage

Le mécanisme de levage se compose de deux ensembles de mécanismes indépendants permettant de contrôler le mouvement indépendant des poutres de levage avant et arrière du portique et d'ajuster la différence de hauteur. Lors du déplacement horizontal de la trémie, la poutre de levage principale (avant) est relevée afin de maintenir une position haute à l'avant et basse à l'arrière, empêchant ainsi le déversement de matériaux froids hors de la trémie.

Lors de l'ajout de matériaux froids dans le convertisseur, la poutre de levage auxiliaire (arrière) est relevée, inclinant la goulotte vers l'ouverture et permettant à la ferraille de glisser dans le four du convertisseur.

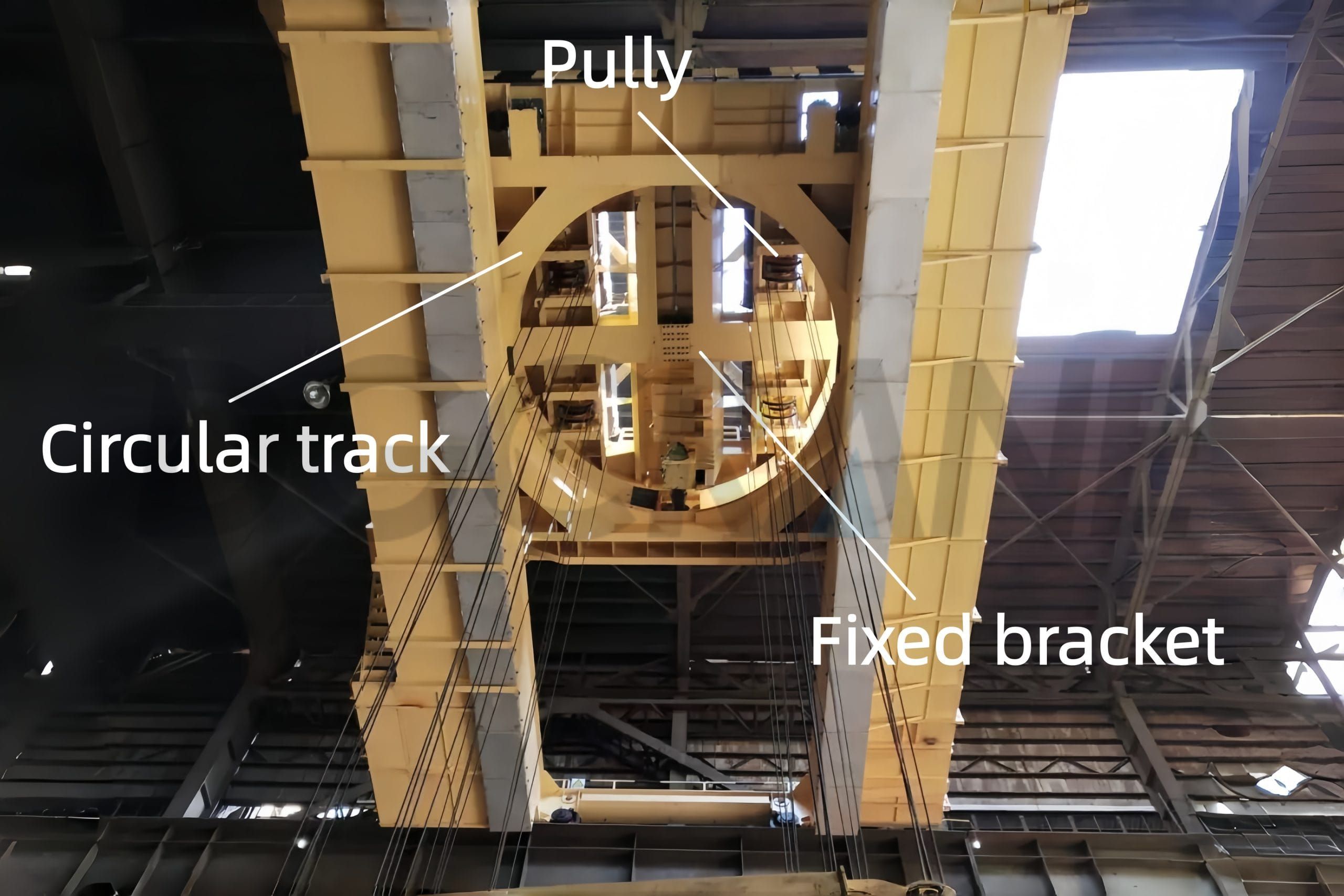

Mécanisme rotatif

Il se compose principalement d'un moteur, d'un réducteur, de roues motrices, de galets de guidage et d'une piste circulaire. Les roues motrices comprennent un ensemble de roues menantes et deux ensembles de roues menées, répartis uniformément à intervalles de 120° sur la circonférence. Trois galets de guidage sont situés à l'intérieur de la piste circulaire, également répartis uniformément à intervalles de 120° sur la circonférence. Le moteur entraîne les roues motrices, leur permettant de tourner librement sur la piste circulaire. Afin d'éviter la torsion du câble du chariot, l'angle de butée et la base tampon sont réglés à 30°, ce qui permet au chariot supérieur de pivoter sur un angle de 330°.

Simultanément, la rotation du chariot entraîne la rotation du mécanisme de levage du chariot supérieur, ce qui provoque à son tour la rotation automatique de la trémie de levage, éliminant ainsi les risques liés à une utilisation manuelle. Le chariot supérieur est monté sur le chariot inférieur, qui effectue un mouvement linéaire alternatif.

Mécanisme de déplacement du chariot

Le système de transmission du chariot inférieur est actionné par deux systèmes d'entraînement distincts. Chaque système d'entraînement comprend un moteur, un réducteur, un train de roues motrices et un train de roues menées. Les roues se déplacent linéairement sur le rail principal. Le chariot inférieur entraîne le chariot supérieur et la trémie de matériau dans les deux sens, facilitant ainsi l'alignement de la trémie de matériau froid avec l'ouverture du convertisseur.

Mécanisme de déplacement de la grue

Situés principalement aux quatre coins du pont à poutres principales, les systèmes de transmission sont indépendants, soit quatre systèmes au total. Chaque système de transmission comprend un moteur, un réducteur, un train de roues motrices et un essieu mené. jeu de roueset un système d'accouplement. Le système de transmission mobile entraîne l'ensemble du véhicule pour qu'il se déplace latéralement sur les rails de l'usine.