6 kritische Brückenkranunfälle und wie man sie verhindert

Inhaltsverzeichnis

In der modernen Industrie sind Hebezeuge unverzichtbare Ausrüstung und werden häufig im Baugewerbe, in der Fertigung, im Transportwesen und in anderen Branchen eingesetzt. Sie können schwere Materialien effizient handhaben und die Produktivität steigern. Aufgrund der Komplexität von Kränen und der hohen Präzision, die ihr Betrieb erfordert, sind Sicherheitsaspekte jedoch besonders kritisch.

Die OSHA schätzt, dass 931.000 Kranunfälle auf menschliches Versagen zurückzuführen sind. Denken Sie einmal darüber nach. Anders ausgedrückt: Es kommt zwar zu Geräteausfällen, aber die überwiegende Mehrheit der Unfälle ist nicht auf die Geräte selbst zurückzuführen, sondern auf Probleme wie falsche Lasteinschätzungen, Verstöße gegen Betriebsverfahren oder vernachlässigte Routinewartungen. Unfälle mit Brückenkränen können nicht nur Geräte beschädigen, sondern auch zu Verletzungen, Todesfällen und erheblichen Sachschäden führen. Daher ist es wichtig, die häufigsten Ursachen von Kranunfällen zu verstehen und wirksame Präventionsmaßnahmen zu ergreifen.

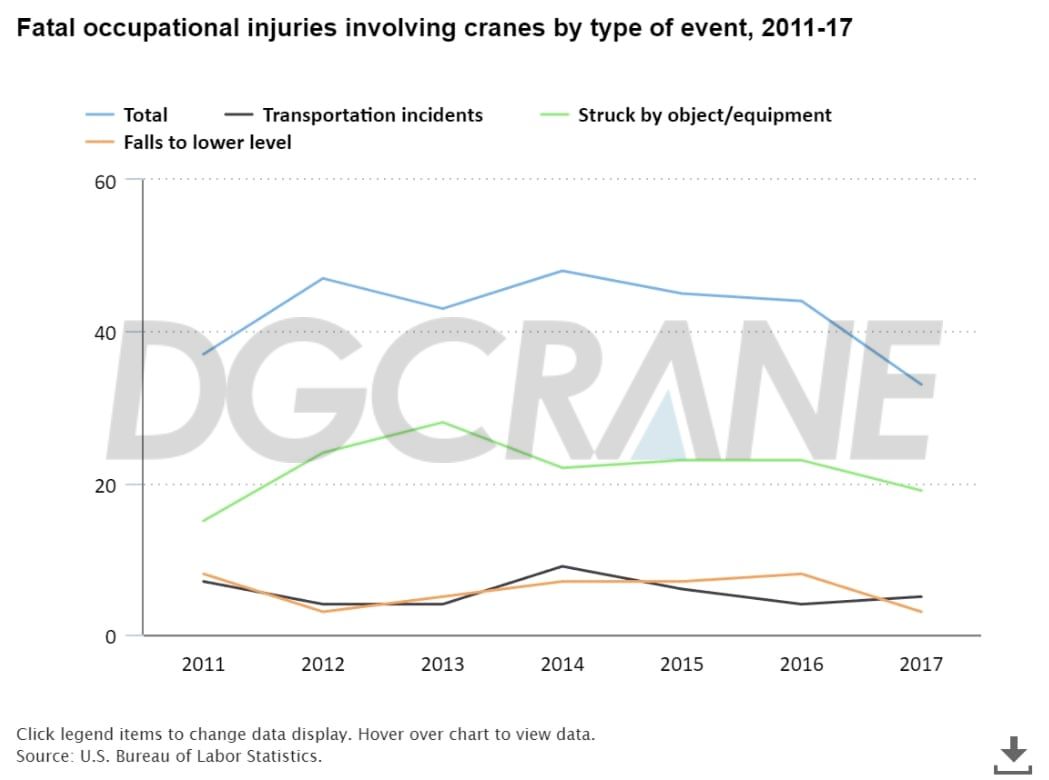

Laut der Erhebung „Census of Fatal Occupational Injuries“ (CFOI) des US Bureau of Labor Statistics gab es zwischen 2011 und 2017 297 Todesfälle im Zusammenhang mit Kränen, was einer durchschnittlichen Zahl von 42 Todesfällen pro Jahr entspricht, die mit Kränen in Verbindung stehen.

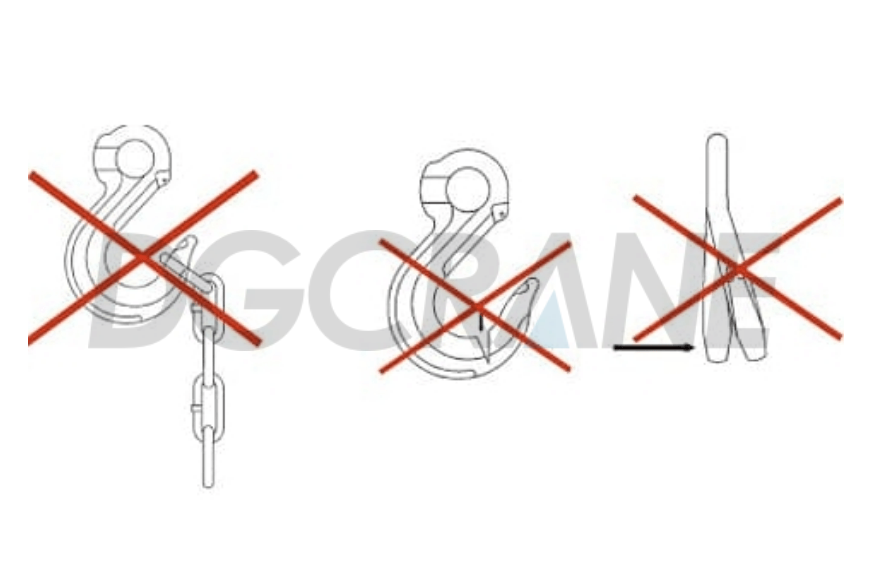

Unfälle beim Aushaken

Hierunter versteht man Unfälle, bei denen die angehobene Last, Anschlagmittel oder Hebezeuge vom Kranhaken rutschen und abstürzen. Hauptursachen sind ein Versagen der Hakensicherung oder unsachgemäße Anschlagmittel.

Ursachen:

- Beim Anheben von Gegenständen kommt es aufgrund fehlender Signalisierung vor Ort zu einem zu schnellen Absenken des Hakens, was zum Aushaken führt.

- Wenn das angehobene Objekt instabil ist, kann der Haken in der Luft schwingen. Während der Schwingung kann die Zentrifugalkraft den Haken abwerfen und ihn aushaken.

- Auch eine unsachgemäße Kranbedienung, plötzliches Anfahren oder eine Notbremsung können eine Trägheit erzeugen, die den Hakenkopf nach außen drückt.

- Bei Kränen mit Haupt- und Hilfshaken kann es passieren, dass der dicke Haken nicht richtig sitzt, wenn der nicht verwendete Haken auf einer kleinen Schlaufe der Schlinge platziert wird. Vibrationen und Schwingungen können dazu führen, dass sich der Haken durch die Zentrifugalkraft löst, was zu Absturzunfällen führen kann.

Vorbeugende Maßnahmen

- Bewahren Sie Haken nach Gebrauch in einer trockenen Umgebung auf und vermeiden Sie den Kontakt mit ätzenden Chemikalien wie Säuren und Basen. Führen Sie regelmäßige Inspektionen durch.

- Haken regelmäßig schmieren.

- Haken dienen in erster Linie als Verbindungselemente bei Hebevorgängen. Ihre Tragfähigkeit und ihr Anwendungsbereich richten sich nach den jeweiligen Tests und Spezifikationen. Überlastungen sind strengstens verboten.

- Achten Sie bei kombinierter Verwendung auf den Hebewinkel, um die Last im Gleichgewicht zu halten.

Fallende Lasten (Hebezeuge)

| Ausgabe | Ursachenanalyse | Kontroll- und Präventivmaßnahmen |

| Unsachgemäßes Binden und Schleudern | Ein zu großer Drahtseilwinkel ohne Waagebalken führt zum Bruch. Scharfe Kanten ohne Schutz durchtrennen Drahtseile, was zu Laststürzen und Verletzungen führen kann. |

Verwenden Sie geeignete Binde- und Anschlagmethoden. Befolgen Sie strikt „Zehn Regeln gegen das Heben.” Sorgen Sie für eine dedizierte Überwachung und Signalisierung. Setzen Sie auf die richtige Anschlagtechnik und eine qualifizierte Personalführung. |

| Defekte Hebezeuge und Anschlagmittel | An den C-Haken fehlen Sicherheitsnadeln. Hakenbrüche. Drahtseilbrüche führen zu Laststürzen und Verletzungen. |

Überprüfen Sie vor dem Anheben die Stifte, Haken und Drahtseile des C-Hakens. Führen Sie tägliche Inspektionen durch und ersetzen Sie beschädigte Teile sofort. Hebegeräte regelmäßig warten und schmieren. |

| Defekte am Hebemechanismus | Trommelbrüche. Bremsversagen. Fehlfunktionen der Betriebsmechanismen können zu Lastabstürzen und Verletzungen führen. |

Überprüfen Sie vor der Verwendung Trommeln, Bremsbeläge und Mechanismen. Führen Sie täglich Kontrollen an Komponenten und Endschaltern durch. Stellen Sie sicher, dass mechanische und elektrische Teile gewartet und geschmiert werden. |

Krankollisionsunfälle

Krankollisionen gehören zu den häufigsten Gefahren bei Hebevorgängen und werden hauptsächlich durch eingeschränkte Sicht des Bedieners, unklare Kommunikation und Fehlausrichtung des Krans verursacht. Um diese Risiken zu minimieren, sind wirksame Präventivmaßnahmen erforderlich. Nachfolgend finden Sie eine detaillierte Erläuterung dieser Ursachen und der entsprechenden Präventionsstrategien.

Ursachen von Krankollisionen

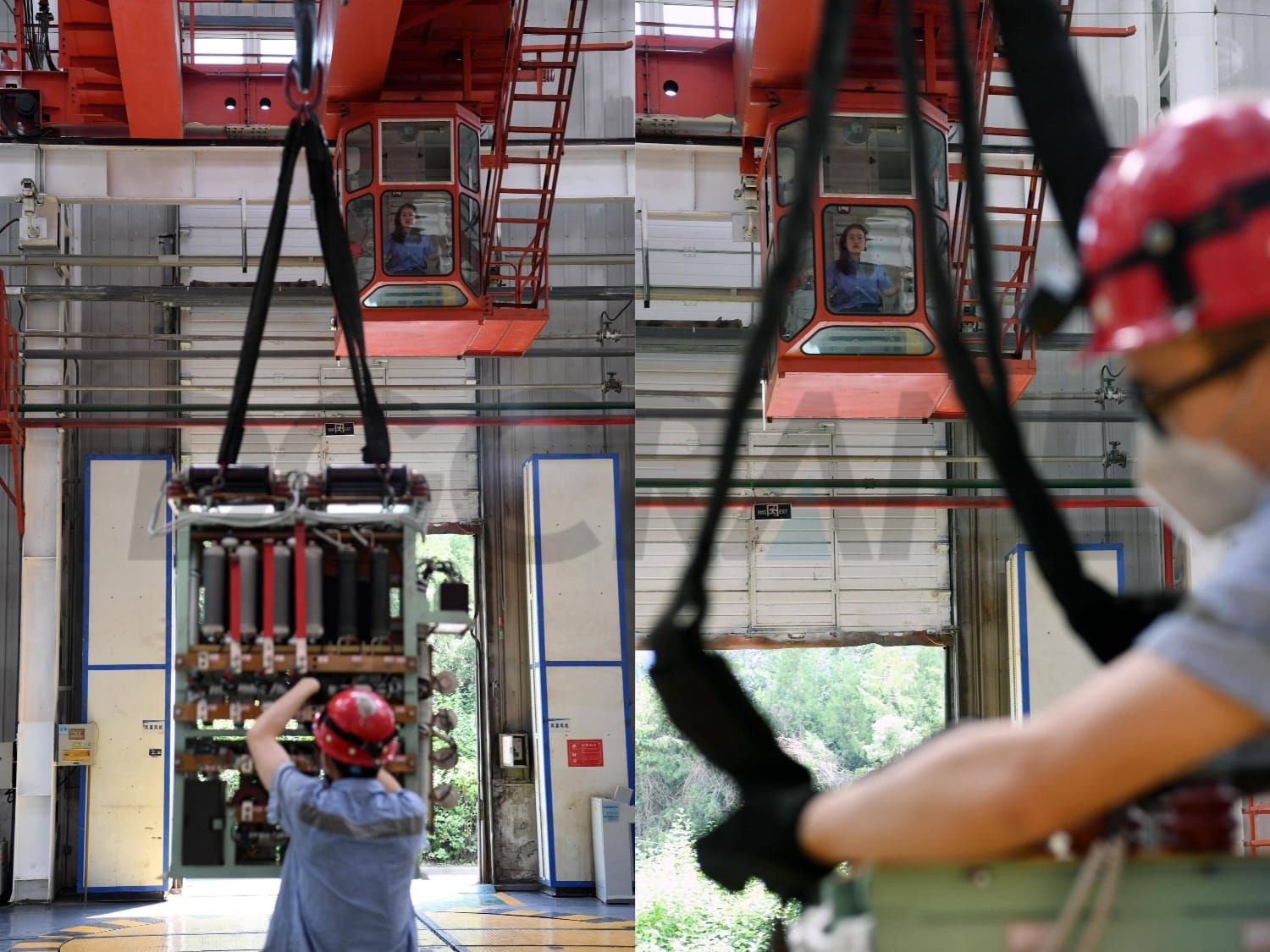

Eingeschränkte Sichtbarkeit

Die Fahrerkabine ist in der Regel erhöht, und die Sicht wird oft durch Strukturkomponenten wie den Ausleger, den Haken oder die Last selbst blockiert. Diese Einschränkung erschwert die vollständige Überwachung des Arbeitsbereichs, insbesondere in engen Räumen mit vielen Hindernissen. Es entstehen tote Winkel, in denen Geräte, Barrieren oder Personal verborgen sein können, was das Kollisionsrisiko erhöht.

Beim Transport großer oder unregelmäßig geformter Lasten kann die Sicht des Bedieners zusätzlich durch die Last selbst behindert werden, was die Beurteilung der Umgebung noch schwieriger macht und das Betriebsrisiko erhöht.

Unklare Kommunikation

Mangelnde Kommunikation entsteht häufig in lauten Umgebungen oder wenn Bediener und Einweiser nicht ausreichend mit standardisierten Handzeichen vertraut sind. Mehrdeutige oder verzögerte Signale können zu Missverständnissen und damit zu unsicheren Arbeitsabläufen führen. Wenn der Bediener Anweisungen nicht klar versteht, kann dies zu falschen Hebevorgängen führen und die Wahrscheinlichkeit von Kollisionen erhöhen – insbesondere bei komplexen Aufgaben mit mehreren Personen.

Vorbeugende Maßnahmen

Klare Kommunikation

Die Einrichtung klarer und zuverlässiger Kommunikationskanäle ist entscheidend. Bediener und Signalgeber sollten standardisierte Handzeichen, Funk oder andere Hilfsmittel verwenden, um eine schnelle und präzise Nachrichtenübermittlung zu gewährleisten. Bei eingeschränkter Sicht sollten Signalgeber am Boden den Einsatz effektiv leiten und überwachen. Fehlerhafte oder instabile Kommunikationsgeräte müssen umgehend überprüft oder ausgetauscht werden, um externe Störungen zu vermeiden.

Verbesserte Sichtbarkeit

Zur Verbesserung der Sicht sollten Kameras oder andere Zusatzgeräte in der Krankabine installiert werden, damit der Bediener die Last und die Umgebung in Echtzeit überwachen kann. Diese Hilfsmittel helfen, Hindernisse in toten Winkeln zu erkennen und bieten ein breiteres Sichtfeld während der Lastbewegung, was insbesondere beim Umgang mit großen oder komplexen Objekten von Vorteil ist.

Stromschlagunfälle

Beim Betrieb von Brückenkränen sind Stromschläge eine häufige Ursache für tödliche Unfälle, insbesondere bei Arbeiten in der Nähe von Hochspannungsleitungen oder anderen stromführenden Leitern. Das Risiko eines Stromschlags steigt erheblich, wenn der Kran zu nahe an Stromleitungen betrieben wird, insbesondere wenn die Ausrüstung schlecht isoliert ist.

Um solche Vorfälle zu vermeiden, müssen Kranführer stets einen Sicherheitsabstand zwischen Kran und Stromleitungen einhalten – in der Regel mindestens 3 Meter, wobei der genaue Abstand von der jeweiligen Spannung abhängt. Darüber hinaus verringert die Verwendung von Werkzeugen und Geräten mit guter Isolierung das Risiko eines Stromschlags. Um eine sicherere Arbeitsumgebung zu gewährleisten, sollten nahegelegene Leitungen nach Möglichkeit vor Arbeitsbeginn vom Stromnetz getrennt werden.

Unfälle durch mechanisches Versagen

Beim Betrieb und der Wartung von Hebezeugen sind Schäden und Ausfälle wichtiger Komponenten häufig die Hauptursache für Sicherheitsunfälle. Die folgende Tabelle zeigt häufige Fehleranalysen und entsprechende Präventivmaßnahmen für kritische Teile wie Haken, Drahtseile, Untersetzungsgetriebe, Trommeln, Seilklemmen und Bremsen. Dies hilft Kranführern, wichtige Wartungspunkte besser zu verstehen und einen sicheren Betrieb zu gewährleisten.

| Komponente | Problemanalyse | Vorbeugende Maßnahmen |

|---|---|---|

| Haken | 1. Haken können durch Überlastung oder Reibung beschädigt werden, reißen, sich verformen oder brechen. 2. Ein Hakenbruch kann zu schweren Unfällen führen. 3. Bei Hebevorgängen kommt es häufig zu Verschleiß an Öffnungen und kritischen Querschnitten. |

1. Überladung strikt verbieten. 2. Kontrollieren Sie regelmäßig kritische Querschnitte und Öffnungsverschleiß. 3. Führen Sie ein regelmäßiges Glühen durch. 4. Schrotthaken mit Rissen gemäß Norm; Schweißreparaturen sind strengstens verboten. 5. Die Gebrauchstauglichkeit muss regelmäßig durch zertifiziertes Personal überprüft werden und es dürfen nur Haken verwendet werden, die den Normen entsprechen. |

| Drahtseil | 1. Hält komplexen Belastungen stand: Zug, Druck, Biegung. 2. Überlastung und wiederholtes Aufwickeln erhöhen die Beschädigungs- und Bruchgefahr. 3. Übermäßiges Aufwickeln der Trommeln/Riemenscheiben erhöht das Ausfallrisiko zusätzlich. 4. Der Lastzustand hängt von der Arbeitsart, dem Trommeldurchmesser, dem Zustand der Riemenscheibe und der Wartung ab. |

1. Wählen Sie Seile aus, die für die Arbeitsumgebung und den Arbeitstyp geeignet sind. 2. Immer innerhalb der Nennlast arbeiten. 3. Vermeiden Sie plötzliche Stöße. 4. Regelmäßig schmieren, insbesondere unter rauen Bedingungen. 5. Verwenden Sie in korrosiven oder heißen Umgebungen Schutzvorrichtungen. |

| Untersetzungsgetriebe | 1. Unter Drehmomenteinwirkung kann es zu Verschleiß, Lochfraß, Riefenbildung oder Zahnbrüchen kommen. 2. Verursacht durch raue Oberflächen, mangelnde Schmierung, Stoßbelastungen, Überlastung, Ermüdung durch wiederholtes Biegen oder harte Partikel, die Verschleiß verursachen. |

1. Wechseln Sie das Schmiermittel regelmäßig und halten Sie das Getriebe sauber, indem Sie geeignetes Schmiermittel verwenden. 2. Fahren Sie ruhig und vermeiden Sie plötzliche Umkehrungen oder abrupte Stopps. 3. Kontrollieren Sie regelmäßig die Sauberkeit des Schmierstoffs und wechseln Sie verunreinigtes Öl umgehend aus. |

| Trommel- und Seilklemmen | 1. Trommeln verschleißen, bekommen Löcher oder werden dünner aufgrund der Reibung/Kompression des Seils. 2. Starke Ausdünnung kann zu Brüchen führen, da die Trommel den Betriebsbelastungen nicht standhalten kann. |

1. Ersetzen Sie die Trommel, wenn der Verschleiß 20% der ursprünglichen Wandstärke überschreitet oder wenn Risse auftreten. 2. Trommeln und Seile regelmäßig schmieren, um den Verschleiß zu verringern. 3. Halten Sie die Arbeitsumgebung sauber, um eine beschleunigte Beschädigung der Trommel zu vermeiden. |

| Bremse | 1. Häufige Fehler: Bremse funktioniert nicht, unzureichende Bremskraft, lässt sich nicht lösen, hohe Bremsradtemperatur. 2. Ursachen: geschwächte Federn, festsitzende Elektromagnete, abgenutzte oder abgelöste Beläge, abgenutzte Bremsräder/-riemen, mangelhafte Schmierung oder Verschmutzung. 3. Auch Defekte an Scharnieren, Schubstangen oder Luft in Hydraulikzylindern führen zu Fehlfunktionen. |

1. Überprüfen Sie die Bremse bei jedem Schaltvorgang. 2. Überprüfen Sie Bremsräder und -riemen auf Verschleiß, um die Funktion sicherzustellen. 3. Hydrauliksysteme regelmäßig auf Lufteintritt oder Ölmangel prüfen. 4. Ersetzen Sie abgenutzte Teile umgehend. Halten Sie alle beweglichen Teile funktionsfähig, um ein Feststecken zu vermeiden. 5. Stellen Sie durch regelmäßige Kontrollen sicher, dass die Schmierung den Betriebsstandards entspricht. |

Weitere Einzelheiten finden Sie im Originalartikel von DGCRANE: Fehlerbehebung bei Brückenkränen: Häufige Fehler, Lösungen und Wartungstipps

Bedienerfehler

Brückenkräne spielen in der industriellen Produktion eine entscheidende Rolle. Aufgrund der Komplexität und des hohen Risikos ihres Betriebs kommt es jedoch immer wieder zu Unfällen. Menschliches Versagen ist nach wie vor eine der Hauptursachen. Oftmals resultieren daraus Fehleinschätzungen, mangelnde Schulung oder Übermüdung, die zu unsicherem Betriebsverhalten führen können.

Ursachenanalyse

Mangelnde Erfahrung

Unzureichende Schulung oder mangelnde praktische Erfahrung sind häufige Ursachen für Bedienfehler. Ohne umfassende Kenntnisse der Betriebseigenschaften oder Tragfähigkeitsgrenzen des Krans können Bediener die Sicherheit des Krans beim Heben und Bewegen einer Last falsch einschätzen. Beispielsweise kann der Versuch, Lasten über die Nenntragfähigkeit hinaus zu handhaben, zu Schäden an der Ausrüstung oder Verletzungen führen.

Müdigkeit oder Ablenkung

Die körperliche und geistige Verfassung des Kranführers ist entscheidend für die sichere Kranbedienung. Müdigkeit oder Ablenkung erhöhen das Fehlerrisiko erheblich. Überstunden oder Konzentrationsverlust können dazu führen, dass Signale falsch interpretiert werden, was zu unkoordinierten oder verzögerten Bewegungen führt. Beispielsweise könnte ein unaufmerksamer Kranführer Personen unter der Last übersehen, was zu ernsthaften Gefahren führt.

Ignorieren von Sicherheitsverfahren

Die Nichtbeachtung etablierter Sicherheitsprotokolle ist eine weitere Hauptunfallursache. Das Überspringen von Standardkontrollen oder die Nichtbeachtung korrekter Signalisierungsverfahren führt häufig zu unsicheren Betriebsabläufen. Insbesondere unklare oder unsachgemäße Signalisierung kann Kranunfälle direkt auslösen und wird oft unterschätzt.

Vorbeugende Maßnahmen

Umfassende Schulung

Eine gründliche Schulung ist für unerfahrene Bediener unerlässlich. Die Schulung sollte theoretisches Wissen und praktische Übungen kombinieren, um sicherzustellen, dass die Bediener sichere Bedienfähigkeiten beherrschen. Kontinuierliche Weiterbildung hilft, die Fähigkeiten auf dem neuesten Stand zu halten. Beispielsweise können regelmäßige Notfallübungen die Bediener darauf vorbereiten, unter Druck effektiv zu reagieren.

Vorbeugung von Müdigkeit

Eine sinnvolle Arbeitsplanung sorgt dafür, dass die Bediener aufmerksam und konzentriert bleiben. Maßnahmen wie Schichtwechsel und ausreichende Ruhezeiten können dazu beitragen, ermüdungsbedingte Fehler zu reduzieren. Darüber hinaus können intelligente Überwachungssysteme Anzeichen von Ermüdung der Bediener in Echtzeit erkennen und so Unfälle verhindern, bevor sie passieren.

Strikte Einhaltung der Sicherheitsvorschriften

Kranführer müssen die geltenden Sicherheitsrichtlinien strikt einhalten. Dabei sollten sie fünf Grundsätze beachten:

- Stetig: Sanftes Starten und Stoppen, um Haken und Lasten stabil zu halten.

- Genau: Platzieren Sie Lasten präzise an den Zielorten.

- Effizient: Koordinieren Sie Bewegungen, um die Zykluszeit zu verkürzen und die Produktivität zu verbessern.

- Sicher: Stellen Sie stets sicher, dass die Ausrüstung in gutem Zustand ist, und befolgen Sie die Sicherheitsregeln, um Unfälle zu vermeiden.

- Vernünftig: Verstehen Sie die Leistung von Kränen und steuern Sie Lasten entsprechend den spezifischen Bedingungen richtig.

Beachten der „Zehn Nicht-Hebe-Regel“

Um mögliche Gefahren zu vermeiden, müssen Bediener die Sicherheitsregel „Zehn Hebungsverbote“ befolgen:

- Bei unklaren Signalen oder Verstößen gegen Vorschriften nicht heben.

- Heben Sie keine Lasten, die die Nennkapazität überschreiten.

- Heben Sie nicht, wenn die Anschlagmittel defekt oder ungeeignet sind oder die Lasten schlecht gesichert sind.

- Heben Sie keine Lasten, auf denen sich Personen oder lose Gegenstände befinden.

- Nicht anheben, wenn die Bremsen oder andere Sicherheitsvorrichtungen defekt sind.

- Benutzen Sie keinen Kran zur direkten Bearbeitung von Werkstücken.

- Heben Sie Lasten nicht schräg oder seitlich gezogen an.

- Heben Sie keine explosiven Gegenstände.

- Ziehen Sie keine unter der Erde vergrabenen Gegenstände heraus.

- Heben Sie keine Gegenstände mit scharfen Kanten oder Beschädigungen an, es sei denn, sie sind entsprechend gepolstert.

Menschliches Versagen ist ein erheblicher Risikofaktor bei Brückenkranunfällen. Durch systematische Schulungen, sinnvolle Arbeitsregelungen und die strikte Einhaltung von Sicherheitsvorschriften lässt sich die Wahrscheinlichkeit von Bedienerfehlern deutlich reduzieren. Der sichere Kranbetrieb hängt nicht nur von der ordnungsgemäßen Wartung der Ausrüstung ab, sondern auch von den Fähigkeiten und dem Sicherheitsbewusstsein der Bediener.

Schlussfolgerung

Mit sorgfältiger Planung, ordnungsgemäßer Wartung und umfassender Schulung lassen sich Unfälle mit Brückenkränen wirksam verhindern. Durch das Verständnis häufiger Ursachen – wie herabfallende Gegenstände, Kollisionen, Stromschläge, mechanische Ausfälle, Bedienfehler und herabfallende Materialien – kann die Branche gezielte Sicherheitsmaßnahmen ergreifen. Regelmäßige Geräteinspektionen, die strikte Einhaltung der OSHA-Kransicherheitsstandards und die Förderung einer Sicherheitskultur auf Baustellen sind entscheidend für die Reduzierung des Unfallrisikos.

Die Einhaltung dieser bewährten Verfahren erhöht nicht nur die Sicherheit am Arbeitsplatz, sondern steigert auch die Betriebseffizienz. Gut gewartete und sicher betriebene Krane reduzieren kostspielige Ausfallzeiten, tragen zu einem reibungsloseren Geschäftsbetrieb bei und schützen gleichzeitig das Leben der Mitarbeiter.

Kontakt Details

DGCRANE ist verpflichtet, die professionelle Brückenkran Produkte und relavent Service bieten. Exportiert in über 100 Länder, 5000+ Kunden wählen uns, wert, vertraut zu werden.

Kontakt aufnehmen

Füllen Sie Ihre Daten aus und ein Mitarbeiter unseres Verkaufsteams wird sich innerhalb von 24 Stunden mit Ihnen in Verbindung setzen!