Portalkranausfälle und wichtige Wartungstipps für optimale Leistung

Inhaltsverzeichnis

Der Portalkran hat eine komplexe Struktur und arbeitet in unterschiedlichen Umgebungen, was während des Betriebs häufig zu verschiedenen Störungen führt. Diese Störungen führen nicht nur zu einer Leistungsminderung der Anlage, sondern können in schweren Fällen auch zu Sicherheitsunfällen führen. Eine effektive Analyse dieser Störungen und die Durchführung entsprechender Forschung zu Wartungs- und Reparaturtechnologien sind entscheidend für einen stabilen Betrieb der Anlage und eine Verbesserung der Produktionseffizienz. Wartungs- und Reparaturtechnologien sind der Schlüssel zum normalen Betrieb von Brückenkräne.

Viele Unternehmen schenken diesem Bereich derzeit jedoch nicht genügend Aufmerksamkeit, was zu häufigem Ermüdungsbetrieb der Geräte führt, was wiederum das Auftreten von Störungen begünstigt. Daher ist die Förderung und Vertiefung der Forschung zu Wartungs- und Reparaturtechnologien von doppelter Bedeutung für die Verbesserung der Produktionseffizienz und der Sicherheitsgewährleistung im Unternehmen.

Häufige Fehler bei Portalkränen

Radblockierfehler

Der Radblockierfehler bei Portalkränen liegt vor, wenn die Kranräder während des Betriebs ungewöhnlich engen Kontakt mit der Gleisoberfläche haben. Dadurch bleiben die Räder auf der Schiene hängen und können nicht mehr normal verfahren werden. Dieser Fehler kann zum Ausfall des Krans und zu Schäden an Ausrüstung und Komponenten führen.

Ein Blockieren der Räder kann verschiedene Ursachen haben, darunter Kettenverschleiß oder -verformung, Radverschleiß oder -beschädigung, Fehler im Positionierungssystem oder dessen Kalibrierung sowie Probleme mit dem Schmiersystem. Dieser Fehler muss umgehend behoben werden, um den normalen Betrieb des Krans sicherzustellen.

Getriebeöllecks

Getriebeöllecks gehören zu den häufigsten Störungen bei Portalkränen. Sie sind meist auf eine Kombination mehrerer Faktoren zurückzuführen. Erstens kann eine unsachgemäße Konstruktion des Getriebes zu Öllecks führen. Fehlen im Getriebe die richtigen Entlüftungsöffnungen oder Entlüftungsstopfen, können Druckschwankungen im Getriebe während des Betriebs dazu führen, dass Schmieröl aus den Spalten austritt. Zweitens können mangelhafte Dichtungen und damit Undichtigkeiten entstehen, wenn die Passflächen des Getriebegehäuses keine hohen Präzisions- und Toleranzanforderungen erfüllen oder die Montage fehlerhaft ist.

Darüber hinaus können mangelhafte Gussverfahren ohne die erforderliche Wärme- oder Alterungsbehandlung zu Verformungen und Spalten in den Gussteilen führen, die ebenfalls zu Undichtigkeiten beitragen. Schließlich können unsachgemäße Installation und Wartung auch zu Öllecks führen. Wenn die Befestigungselemente des Getriebes nicht festgezogen oder die Dichtflächen bei der Installation nicht ausreichend abgedichtet werden, kann Schmieröl aus den Spalten austreten.

Fehler bei Dreiphasen-Wechselstrommotoren

Störungen im Drehstrommotor eines Portalkrans sind häufig und können verheerende Folgen haben. Diese Störungen kommen im Kranbetrieb häufig vor. Läuft der Motor über einen längeren Zeitraum unter Überlastung, entsteht übermäßige Hitze, die die Isolierung der Motorwicklungen beschädigen und zur Alterung des Isoliermaterials führen kann. Dies kann zu Wicklungskurzschlüssen oder Unterbrechungen führen.

Daher sind regelmäßige Inspektion, Wartung und Pflege des Motors entscheidend, um einen zuverlässigen Betrieb zu gewährleisten und seine Lebensdauer zu verlängern. Probleme wie instabile Spannung, Phasenverlust oder das Vorhandensein von Oberschwingungen können den normalen Betrieb des Motors beeinträchtigen. Insbesondere Phasenverlust führt dazu, dass der Motor unausgeglichen läuft, was zu übermäßiger Wärme und Vibrationen führt und so Motorschäden beschleunigt.

Darüber hinaus können interne Motorkomponenten wie Wicklungen, Lager und Rotoren aufgrund längerer Nutzung oder unzureichender Wartung ausfallen, was zu Fehlern wie Wicklungskurzschlüssen, Lagerverschleiß und Rotorunwucht führen kann, die den normalen Betrieb des Motors stören.

Bremsversagen

Bremsversagen bei Portalkranen ist oft auf lange Betriebszeiten zurückzuführen. Dauerbetrieb führt zu erheblichem Verschleiß im Bremssystem, darunter auch Komponenten wie Eisenkern und Hydraulikstangen, die mit der Zeit ihre Funktionsfähigkeit verlieren und so das Bremsmoment reduzieren.

Darüber hinaus können die internen Schaltkreise der Bremse ausfallen, was zu Schäden an Komponenten und Spulen führt. Wenn sich auf der Oberfläche des Bremsrads übermäßiger Schmutz und Ablagerungen ansammeln, kann dies ebenfalls die Leistung des Bremssystems beeinträchtigen. Mangelnde Schmierung der hydraulischen Schubstangen und elektromagnetischen Spulen oder zu viel Luft können dazu führen, dass die Scharnierpunkte des Krans hängen bleiben, was die ordnungsgemäße Funktion der Bremse beeinträchtigt.

Geräusche am Armdrehpunkt

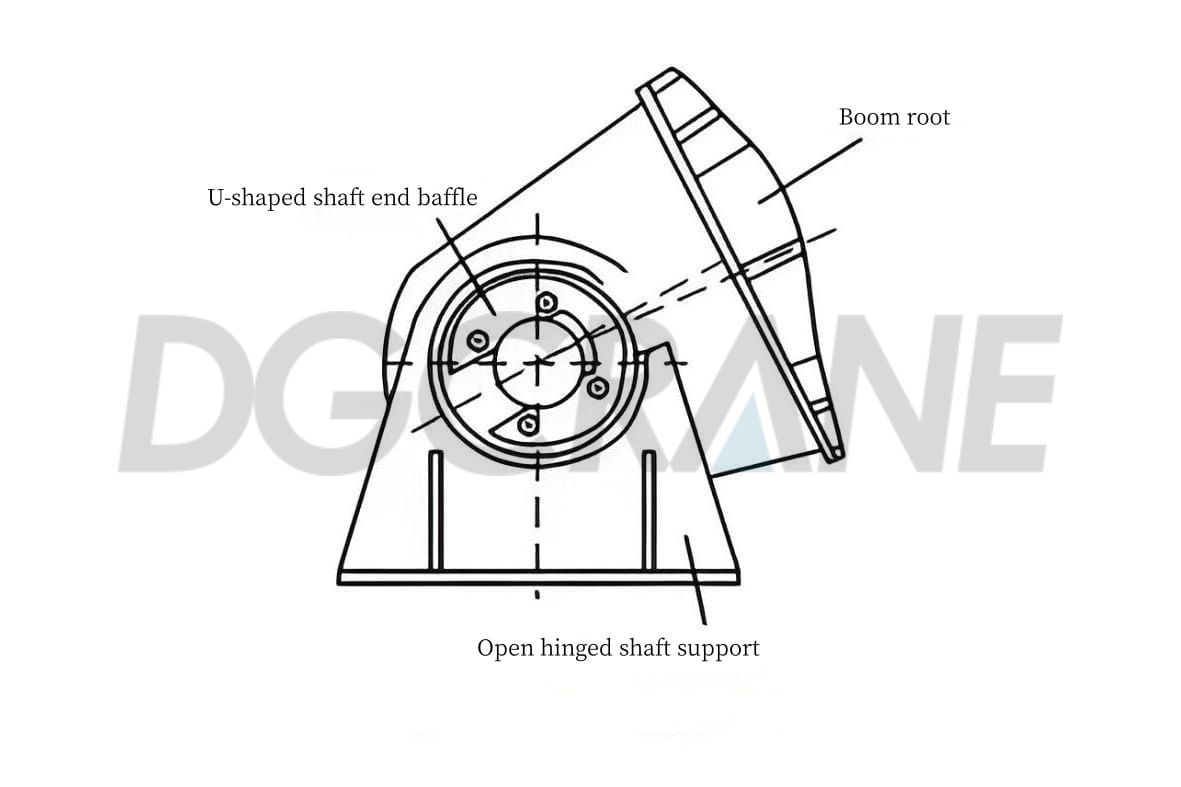

Im häufigen Betrieb ist der Portalkran starken Stößen ausgesetzt. Die ständige Krafteinwirkung führt zu Alterung und Verschleiß der Krankomponenten. Die Drehpunkte, die als wichtige Verbindungsteile für den Kranarm dienen, sind häufige Fehlerstellen. Befinden sich während der Auslegerbewegung pulverförmige oder körnige Fremdkörper in den Drehpunkten, können diese die normale Funktion des Drehpunkts beeinträchtigen und ungewöhnliche Geräusche verursachen.

Ein weiteres häufiges Problem ist das Lösen oder Brechen von Schrauben an den Wellenenden. Diese Schrauben sind für die Sicherung der Wellenenden unerlässlich. Lösen oder brechen sie, können sich die Wellenenden verschieben oder vibrieren und so den stabilen Betrieb des Krans beeinträchtigen. Dies verursacht nicht nur ungewöhnliche Geräusche, sondern stellt auch ein Sicherheitsrisiko für das gesamte Kransystem dar. Werden solche Probleme mit Drehpunkten nicht rechtzeitig erkannt und behoben, können sie nicht nur den normalen Kranbetrieb beeinträchtigen, sondern auch versteckte Sicherheitsrisiken für die Produktion darstellen.

Wichtige Punkte zur Wartung und Reparatur von Portalkränen

Portalkräne sind Schwerlastgeräte, die in verschiedenen Industrieumgebungen weit verbreitet sind. Ihr stabiler Betrieb ist entscheidend für reibungslose Produktionsprozesse. Aufgrund ihrer komplexen mechanischen Struktur und der Betriebsumgebung sind Portalkräne jedoch anfällig für verschiedene Störungen. Um die einwandfreie Funktion der Geräte zu gewährleisten, sind entsprechende Wartung und Reparaturen unerlässlich.

Schweißen einer bestimmten Dicke von Kanalstahl

Die Notwendigkeit des Schweißens von Kanalstahl

Das Schweißen einer bestimmten Stahlstärke in einem Portalkran dient in erster Linie der Erhöhung der Festigkeit und Stabilität der Konstruktion. Stahl ist ein gängiges metallisches Konstruktionsmaterial mit rillenförmigem Querschnitt, das erheblichen Biege- und Scherkräften standhält. Daher wird es häufig in verschiedenen Konstruktionsprojekten eingesetzt.

Durch das Schweißen einer bestimmten Dicke von U-Stahl in kritischen Bereichen werden die Gesamtfestigkeit und Stabilität der Struktur erhöht, was die Tragfähigkeit und Lebensdauer des Portalkrans verbessert. Bei Teilen, die häufig bewegt oder vibriert werden müssen, wie z. B. der Kranschiene oder den Hubbalken, kann das Schweißen von U-Stahl in der richtigen Dicke die Zuverlässigkeit und Stabilität der Verbindungen erhöhen und so die Wahrscheinlichkeit von Sicherheitsvorfällen durch lose Verbindungen verringern.

Kanalstahlschweißverfahren

Entfernen Sie zunächst gründlich Öl, Rost und andere Verunreinigungen von der Oberfläche des U-Stahls, um die Schweißqualität sicherzustellen. Wählen Sie anschließend die passende Dicke des U-Stahls, typischerweise 30–40 mm Stahlplatten. Verwenden Sie anschließend Schweißgeräte wie Schweißgerät, Elektroden, Handschuhe und Schutzbrille, um den U-Stahl an der richtigen Stelle zu positionieren und die beiden U-Stahlstücke mit dem Schweißgerät zu verbinden.

Überprüfen Sie nach dem Schweißen sorgfältig die Schweißnähte auf Glätte und Festigkeit und stellen Sie sicher, dass keine Poren, Schlackeneinschlüsse oder andere Mängel vorhanden sind. Sollten Mängel festgestellt werden, sollten diese umgehend repariert werden. Sobald die Schweißnähte den erforderlichen Standards entsprechen, entfernen Sie die Befestigungswerkzeuge. Im laufenden Betrieb sollten bei Bedarf Anpassungen und Verbesserungen vorgenommen werden, um die Schweißqualität und -sicherheit zu gewährleisten.

Getriebeschmieröl nachfüllen

Das Nachfüllen des Getriebeschmieröls im Getriebe des Portalkrans ist wichtig, um dessen normalen Betrieb sicherzustellen und seine Lebensdauer zu verlängern.

Stellen Sie zunächst sicher, dass der Kran auf einer ebenen Fläche steht, und reinigen Sie das Getriebe von Schmutz. Legen Sie die notwendigen Werkzeuge bereit, darunter Schmieröl, ein Ölfass und einen Öltrichter. Öffnen Sie die Ölstandsanzeige am Getriebe und lassen Sie das Altöl vollständig in das vorbereitete Ölfass ab. Stellen Sie sicher, dass das abgelassene Öl den örtlichen Umweltvorschriften entspricht und nicht unsachgemäß entsorgt wird. Reinigen Sie die Innen- und Außenflächen des Getriebes mit einem speziellen Reinigungsmittel oder Diesel. Vermeiden Sie Reinigungsmittel, die Metall angreifen können. Wischen Sie die Getriebeoberfläche anschließend mit einem sauberen Tuch ab.

Überprüfen Sie anschließend den Ölstand, indem Sie die Öleinfüllöffnung des Getriebes öffnen. Stellen Sie sicher, dass der Ölstand weder zu hoch noch zu niedrig ist. Füllen Sie je nach Getriebemodell und Spezifikationen die entsprechende Menge Schmieröl ein. Achten Sie darauf, das Getriebe nicht zu überfüllen, da dies zu Ölverlust oder Überhitzung führen kann.

Überprüfen Sie abschließend die Dichtung des Getriebes, um sicherzustellen, dass kein Öl austritt. Sollten Lecks festgestellt werden, beheben Sie diese umgehend, um den normalen Betrieb und die Lebensdauer des Getriebes nicht zu beeinträchtigen.

Regelmäßige Inspektion und Wartung von Drehstrommotoren

Inspektions- und Wartungsgegenstände

Routinemäßige Wartungs- und Reparaturarbeiten am Drehstrommotor sollten immer im ausgeschalteten Zustand durchgeführt werden, um die Sicherheit von Personal und Maschine zu gewährleisten. Die täglichen Wartungs- und Inspektionspunkte für Drehstrommotoren sind in der folgenden Tabelle aufgeführt.

| Artikel | Beschreibung | Frequenz |

| Stromausfallbetrieb | Stellen Sie sicher, dass die Stromversorgung unterbrochen ist | Jede Wartung |

| Temperaturüberwachung | Komponententemperatur prüfen | Unmittelbar nach der Operation |

| Regelmäßige Rotation | Bei längerem Leerlauf drehen | Mindestens einmal im Monat |

| Geräusch- und Geruchsbeobachtung | Achten Sie auf ungewöhnliche Geräusche oder Brandgeruch | Kontinuierlich während des Betriebs |

| Schwingungsüberwachung | Überwachen Sie abnormale Vibrationsfrequenz und -amplitude | Kontinuierlich während des Betriebs |

| Lagerwärmeprüfung | Verhindert Überhitzung und Öllecks | Kontinuierlich während des Betriebs |

| Granatenschadensprüfung | Auf Beschädigungen der Schale prüfen | Regelmäßige Kontrollen (z. B. monatlich) |

| Innenreinigung | Reinigen Sie Ölflecken, Wassertropfen usw. | Regelmäßige Reinigung (z. B. vierteljährlich) |

Wichtige Punkte bei Inspektion und Wartung

Die ordnungsgemäße tägliche Wartung von Drehstrom-Asynchronmotoren ist für deren ordnungsgemäßen Betrieb unerlässlich. Nach längerem Stillstand des Portalkrans ist es notwendig, den Motor einmal im Monat zu starten und sicherzustellen, dass die Motorheizung in Betrieb ist, um Schäden an bestimmten Teilen beim Anlaufen zu vermeiden. Achten Sie während des Motorbetriebs genau auf Geräusche, Geruch, Schwingungsfrequenz und -stärke.

Bei Brandgeruch den Betrieb sofort unterbrechen und die Wicklungen sowie andere Komponenten überprüfen, um Überspannungen in kritischen Bereichen zu vermeiden. Achten Sie außerdem darauf, ob die Lager während des Motorbetriebs überhitzen. Bei stehendem Motor ist neben dem regelmäßigen Drehen auch das Motorgehäuse auf Beschädigungen zu prüfen. Eine regelmäßige Innenreinigung des Motors ist notwendig, um das Eindringen von Wasser, Öl und anderen Verunreinigungen zu verhindern und die Sauberkeit des Motors zu gewährleisten.

Einstellen der Bremsstangenmutter

Das Einstellen der Bremsstangenmutter ist eine wichtige Aufgabe bei der Wartung und Reparatur des Portalkrans. Es dient der Sicherstellung des einwandfreien Betriebs des Bremssystems und verlängert dessen Lebensdauer. Überprüfen Sie die Bremsstangenmutter vor dem Einstellen auf Lockerheit oder Beschädigung. Sollten Auffälligkeiten festgestellt werden, beheben Sie diese umgehend, um einen reibungslosen Einstellvorgang zu gewährleisten. Drehen Sie die Bremsstangenmutter bei Bedarf mit Werkzeug.

Achten Sie beim Einstellen auf die Kraft, die Sie aufwenden, um ein zu starkes Anziehen zu vermeiden. Dies könnte zum Bruch der Bremsstange oder zu Fehlfunktionen des Bremssystems führen. Stellen Sie nach der Einstellung sicher, dass die Bremsstangenmutter fest angezogen ist und keine Lockerungserscheinungen aufweist, und überprüfen Sie die Bremsleistung. Bei unzureichender Bremsleistung können weitere Einstellungen oder der Austausch relevanter Komponenten erforderlich sein. Regelmäßige Wartung und Überprüfung des Bremssystems sind erforderlich, um dessen ordnungsgemäße Funktion sicherzustellen. Neben dem Einstellen der Stangenmutter sollte das Bremssystem regelmäßig gereinigt und auf ungewöhnlichen Verschleiß oder Lockerheit der Komponenten überprüft werden.

Anziehen der Endplattenschrauben

Das Anziehen der Endplattenschrauben ist eine wichtige Aufgabe bei der Wartung des Portalkrans. Diese Schrauben sichern die Endplatten, um ein Verschieben oder Kippen während des Betriebs zu verhindern. Um Probleme wie ungewöhnliche Geräusche an den Gelenkpunkten des Arms zu vermeiden, sollten die täglichen Inspektionen verstärkt und alle gelösten Endplattenschrauben beim Entfernen von Schmutz festgezogen werden.

Verwenden Sie geeignete Werkzeuge, wie z. B. einen Schraubenschlüssel oder einen Schraubenschlüssel, um lose Schrauben festzuziehen. Wenden Sie beim Festziehen mäßige Kraft an, um eine Beschädigung der Schrauben oder ein Ausreißen der Gewinde zu vermeiden. Überprüfen Sie nach dem Festziehen aller Schrauben die Stabilität der Endplatten und stellen Sie sicher, dass sie sicher befestigt sind und nicht wackeln oder sich verschieben. Notieren Sie außerdem das Datum des Festziehens und die Bedienerinformationen für zukünftige Wartungs- und Kontrollarbeiten. Bei ungewöhnlichen Geräuschen führen Sie eine Kraftberechnung und -analyse durch und tauschen Sie die Wälzlager gegebenenfalls aus.

Experimentelle Analyse

Ziel dieses Experiments ist es, die Wirksamkeit der an Portalkränen angewandten Wartungstechniken zu bewerten. Dazu werden die Leistungsparameter zweier Portalkräne mit unterschiedlichen Wartungsstufen verglichen und so die Wirksamkeit der Wartungs- und Reparaturtechniken überprüft.

Für das Experiment wurden zwei 100-Tonnen-Portalkräne aus dem Trägerlager des National Highway 508-Projekts ausgewählt, wo sich insgesamt neun Portalkräne befinden. Beide Kräne wurden 2017 von der China Railway 16th Bureau Group Beijing Rail Transit Engineering Co., Ltd. erworben und 2020 an das National Highway 508-Projekt übergeben. Die Geräteverwaltungsnummern lauten 1902211204078 und 1902211204079, und die Kranmodelle sind 100T/10T-45M-16M.

Die beiden Kräne wurden in zwei Gruppen aufgeteilt: die Versuchsgruppe und die Kontrollgruppe. Die Versuchsgruppe erhielt umfassende Wartungs- und Reparaturarbeiten, darunter die Schmierung mechanischer Teile, die Überprüfung und den Austausch elektrischer Komponenten sowie die Feinabstimmung des Steuerungssystems. Die Kontrollgruppe erhielt weder Wartung noch Reparaturen.

Leistungsparameter wie Hubkraft, Betriebsgeschwindigkeit und Energieverbrauch wurden für beide Gruppen vor dem Experiment aufgezeichnet. Die beiden Kräne wurden drei Monate lang kontinuierlich überwacht und Veränderungen ihrer Leistungsparameter dokumentiert. Die Daten vor und nach dem Experiment wurden analysiert, um die Wirkung der Wartungsmaßnahmen zu bewerten. Die Vergleichsdaten der beiden Gruppen sind in der folgenden Tabelle dargestellt:

| Seriennummer. | Gruppe | Betriebsgeschwindigkeit (m/s) | Energieverbrauch (kW·h) |

| 1 | Experimentalgruppe (Vorher) | 1.5 | 10 |

| 2 | Kontrollgruppe (vorher) | 1.5 | 10 |

| 3 | Experimentalgruppe (Nachher) | 1.6 | 8 |

| 4 | Kontrollgruppe (Nachher) | 1.3 | 12 |

Basierend auf den experimentellen Daten können folgende Schlussfolgerungen gezogen werden:

Die Betriebsgeschwindigkeit des Portalkrans der Versuchsgruppe erhöhte sich um 0,1 m/s, während die Geschwindigkeit der Kontrollgruppe um 0,2 m/s sank. Dies deutet darauf hin, dass Wartung und Reparatur dazu beitragen, die Betriebsgeschwindigkeit des Portalkrans aufrechtzuerhalten.

Der Energieverbrauch des Portalkrans der Versuchsgruppe sank um 2 kWh, während er in der Kontrollgruppe um 2 kWh anstieg. Dies zeigt, dass der Energieverbrauch des Portalkrans durch effektive Wartung und Reparatur gesenkt werden kann.

Schlussfolgerung

Als wichtiges Industriegerät ist der stabile Betrieb von Portalkränen entscheidend für die Produktion. Häufige Störungen sollten gründlich analysiert werden, um die Ursachen zu ermitteln und eine effektive Wartung und Reparatur zu ermöglichen. Dies wirkt sich nicht nur auf die Lebensdauer der Anlage aus, sondern beeinträchtigt auch die Produktionssicherheit und -effizienz. Die Versuchsergebnisse zeigen, dass die vorgeschlagenen Methoden zur Wartung und Reparatur von Portalkränen gute Ergebnisse liefern und die Leistung und Effizienz der Anlage effektiv verbessern.

Verweise

Kontakt Details

DGCRANE ist verpflichtet, die professionelle Brückenkran Produkte und relavent Service bieten. Exportiert in über 100 Länder, 5000+ Kunden wählen uns, wert, vertraut zu werden.

Kontakt aufnehmen

Füllen Sie Ihre Daten aus und ein Mitarbeiter unseres Verkaufsteams wird sich innerhalb von 24 Stunden mit Ihnen in Verbindung setzen!