Automatischer Drehvorschubkran: 330°-Drehung und hochpräzise Positionierung für die Stahlherstellung

Die Einführung des automatischen Drehförderkrans hat die Probleme des begrenzten Platzes in Produktionshallen, der großen Neigungswinkel von Materialrinnen und der hohen Förderleistung gelöst. Der Oberwagen nutzt einen innovativen Drehmechanismus zur automatischen Drehung der Materialrinne. Darüber hinaus erhöht die Verwendung der vierpunktgelagerten Doppelgelenk-Portalkrankonstruktion die Eigensicherheit des Krans. Er zeichnet sich durch hohe Bedienbarkeit, hohe Sicherheit, hohe Stabilität und geringe Reibung aus. Er findet breite Anwendung in der Stahlindustrie und gilt als repräsentativer Spezialkran der neuen Generation im Konverterstahlverfahren.

- Kapazität: 35 t + 35 t

- Drehwinkel des oberen Wagens: 330°

- Neigungswinkel der Rutsche: 75°

- Abstand zwischen Hakenbalken in derselben Gruppe: 2.110 mm

- Abstand zwischen den Hakenbalken in den vorderen und hinteren Gruppen: 3.500 mm

Funktionsprinzip des automatischen Drehvorschubkrans

Der Fahrmechanismus des Wagens bewegt sich entlang des Brückenrahmens und treibt gleichzeitig den Hubmechanismus an, der sich bei Drehung des Wagens dreht. Dadurch wird die Position der Auslauföffnung des Materialtrogs so angepasst, dass deren Ausrichtung der Öffnung des Kesselofens entgegengesetzt ist. Dies ermöglicht einen reibungslosen Materialaustrag durch Auslauföffnung und Kesselofenöffnung. Durch das Zusammenspiel von Fahrmechanismus und Kranbewegung kann der Materialtrog in X- und Y-Richtung bewegt und gleichzeitig gedreht werden. So lassen sich die Materialtröge nacheinander in der Anlage platzieren und der Platz optimal nutzen.

Merkmale eines automatischen Drehvorschubkrans

- Ein zusätzlicher Drehmechanismus für den Wagen wurde hinzugefügt, der es ermöglicht, den Wagen um 330° zu drehen und dabei kontrollierbar anzufahren und zu bremsen.

- Flexible und präzise Einstellung des Futtertrogwinkels.

- Der speziell entwickelte Portalkran verfügt über vier Haken, die die Kraft gleichmäßig verteilen und somit die manuelle Unterstützung durch Bodenpersonal überflüssig machen. Er kann den Schrottstahl-Zuführtrog automatisch anheben und verdoppelt dadurch die Effizienz.

- Die erhöhte Tragfähigkeit beseitigt das Risiko eines Bruchs der Hilfshebehaken und schafft eine solide Grundlage für die Steigerung der dem Konverter zugeführten Schrottmenge. Pro Ofen können mindestens 5 Tonnen zusätzlicher Schrott hinzugefügt werden.

- Deutlich reduzierte Wartungs- und Arbeitskosten.

Probleme gelöst durch automatischen Drehvorschubkran

- Der Trichter befindet sich nahe an der Wand, wodurch der Arbeitsbereich für den Haken eingeschränkt ist.

- Die Fahrerkabine befindet sich neben einer in Flammen stehenden Gießpfanne, weshalb die Konstruktion eine hohe Feuer- und Hitzebeständigkeit aufweisen muss.

- Um das gesamte Abfallmaterial auf einmal zu entleeren, muss der Winkel des Trichters größer als 60° sein.

- Kaltmaterialbehälter können nur mit vier Stahlseilen angehoben werden, was manuelle Unterstützung beim Ein- und Aushängen erfordert.

- Der Wagen kann sich nicht drehen; der Materialeinfülltrichter muss manuell um 90° gedreht werden.

- Der Haken verfügt über kein Bremssystem; nach dem Schieben des Trichters ist ein manuelles Anhalten schwierig, weshalb ein manuelles Bremsen erforderlich ist.

- In beengten Räumen besteht für die Bediener eine hohe Verletzungsgefahr durch das Einklemmen durch benachbarte Materialbehälter, was ein erhebliches Sicherheitsrisiko darstellt.

Spezielle Komponenten eines automatischen Drehvorschubkrans

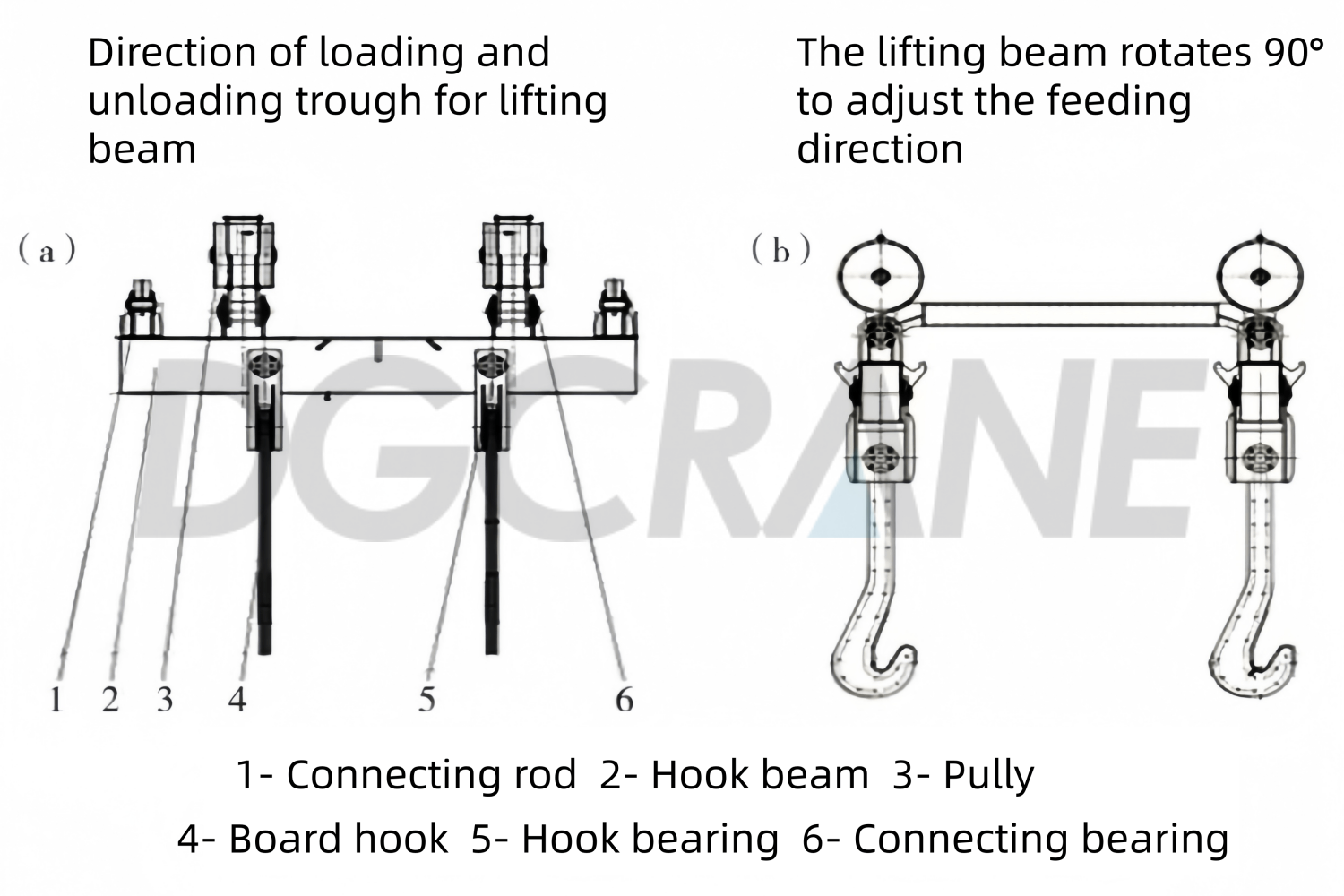

Vierpunkt-Doppel-Festportalhakenträger

Diese spezielle Hebevorrichtung zum horizontalen Anheben und Kippen von Stahlschrotttrögen besteht aus zwei Sätzen Portalhakenträgern (vorn und hinten), vier Sätzen Seilzügen, vier Plattenhaken und zwei Sätzen Verbindungsstangen zur Vermeidung von Kollisionen. Der Achsabstand zwischen den beiden Hakenträgern beträgt 3500 mm, der Achsabstand zwischen den beiden Plattenhaken am selben Hakenträger 2110 mm. Die vier Plattenhaken lassen sich direkt in die vier Zapfen des Trogs einhängen, was die Bedienung durch den Kranführer erleichtert und das horizontale Anheben des Trogs ermöglicht.

Gleichzeitig werden die unabhängig voneinander bedienbaren Hakenbalken verbunden. Die Seilzüge und Hakenbalken sowie die Hakenbalken und Plattenhaken sind mit gelenkig gelagerten Wellenkonstruktionen ausgestattet, die eine flexible Drehung ermöglichen und die Anforderung der Interferenzfreiheit beim Kippen der Mulde erfüllen. Die Seilzüge der beiden Hakenbalkensätze sind mit den vier Trommeln des Hebemechanismus verbunden. Die beiden unabhängig voneinander bedienbaren Hebemechanismen können die beiden Hakenbalkensätze separat oder gleichzeitig antreiben.

Hebemechanismus

Der Hebemechanismus besteht aus zwei unabhängigen Mechanismen, die die Bewegung der vorderen und hinteren Portalhakenbalken steuern und den Höhenunterschied ausgleichen. Beim horizontalen Verschieben des Materialtrogs wird der vordere Haupt-Hubhakenbalken angehoben, um eine Position mit hoher Vorderseite und niedriger Rückseite zu gewährleisten und so zu verhindern, dass kaltes Material aus dem Trog austritt.

Beim Einbringen von kaltem Material in den Konverter wird der Hilfshebe-Portalhakenbalken (hinten) nach oben angehoben, wodurch die Wanne zur Öffnung hin gekippt wird und der Stahlschrott in den Konverterofen gleiten kann.

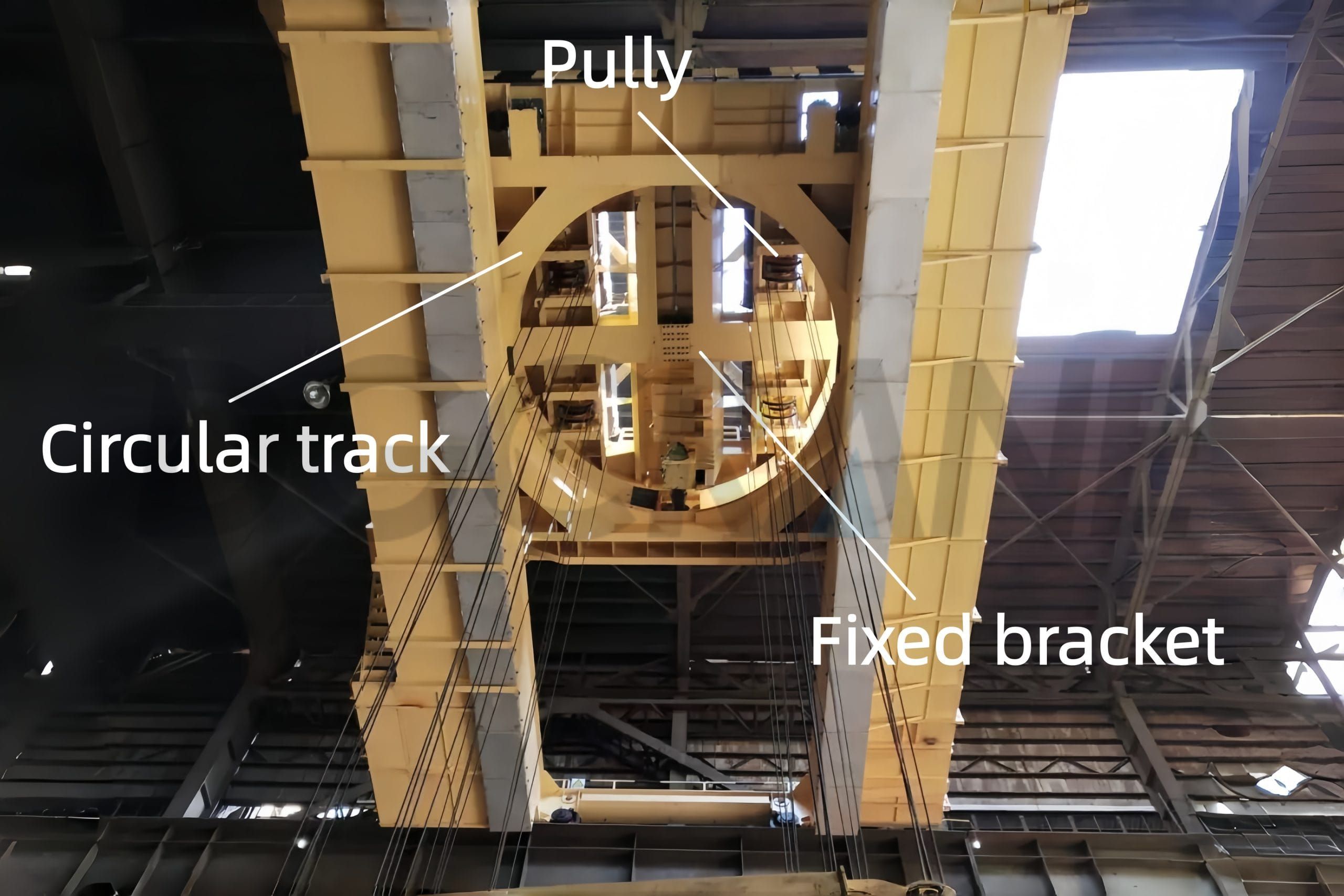

Drehmechanismus

Die Anlage besteht im Wesentlichen aus einem Motor, einem Getriebe, rotierenden Rädern, Führungsrollen und einer kreisförmigen Schiene. Die rotierenden Räder bestehen aus einem Satz Antriebsräder und zwei Sätzen Abtriebsrädern, die gleichmäßig im Abstand von 120° entlang des Umfangs angeordnet sind. Drei Führungsrollen befinden sich innerhalb der kreisförmigen Schiene und sind ebenfalls gleichmäßig im Abstand von 120° entlang des Umfangs verteilt. Der Motor treibt die Antriebsräder an, die sich frei auf der kreisförmigen Schiene drehen. Um ein Verdrehen des Fahrleitungskabels zu verhindern, sind der Endanschlag und der Pufferfuß auf einen Winkel von 30° eingestellt, wodurch sich der obere Fahrwagen um 330° drehen kann.

Gleichzeitig versetzt die Rotation des Wagens den Hebemechanismus des oberen Wagens in Rotation, wodurch sich der vom Hebemechanismus angehobene Materialbehälter automatisch dreht. Dies beseitigt die Sicherheitsrisiken, die mit der manuellen Bedienung verbunden sind. Der obere Wagen ist auf dem unteren Wagen montiert, der ihn in einer linearen Hin- und Herbewegung antreibt.

Fahrmechanismus des Wagens

Das Getriebe des unteren Wagens wird von zwei separaten Antriebssystemen angetrieben. Jedes Antriebssystem besteht aus einem Motor, einem Untersetzungsgetriebe, einem Antriebsradsatz und einem Abtriebsradsatz. Die Räder bewegen sich linear auf der Hauptträgerschiene. Der untere Wagen treibt den oberen Wagen und den Materialtrog in beide Richtungen an und ermöglicht so die Ausrichtung des kalten Materialtrogs auf die Konverteröffnung.

Kranfahrmechanismus

Die vier Antriebssysteme befinden sich hauptsächlich an den vier Ecken der Hauptträgerbrücke und sind jeweils unabhängig. Jedes Antriebssystem besteht aus einem Motor, einem Untersetzungsgetriebe, einem Fahrantriebsradsatz und einem angetriebenen Radsatz. Radsatzund Kupplung. Das Fahrantriebssystem versetzt das gesamte Fahrzeug in Bewegung, sodass es sich seitlich auf den Werksschienen bewegt.