Automatisk roterande matningskran: 330° rotation och högprecisionspositionering för ståltillverkning

Tillkomsten av automatiska roterande matningskranar har löst problemen med begränsat utrymme i produktionsverkstäder, stora lutningsvinklar på materialtrågen och hög matningskapacitet. Den övre vagnen använder innovativt en roterande mekanism för att realisera automatisk rotation av materialtråget. Dessutom har tillämpningen av den fyrpunkts dubbellänkade portalkrokbalksgruppen förbättrat kranens inneboende säkerhet. Den har egenskaper som stark manövrerbarhet, hög säkerhetsfaktor, hög stabilitet och låg friktion. Den används ofta inom stålindustrin och har blivit en representant för den nya generationen specialkranar i ståltillverkningsprocessen.

- Kapacitet: 35t + 35t

- Övre vagnens rotationsvinkel: 330°

- Rännans lutningsvinkel: 75°

- Avstånd mellan krokbalkar i samma grupp: 2 110 mm

- Avstånd mellan krokbalkar i främre och bakre grupper: 3 500 mm

Funktionsprincip för automatisk roterande matningskran

Vagnens förflyttningsmekanism kan röra sig längs bryggramen och även driva lyftmekanismen att rotera när vagnen roterar, varigenom positionen för materialtrågets utloppsport justeras så att orienteringen av materialtrågets utloppsport är motsatt den för pannugnsöppningen. Detta gör att materialet genom utloppsporten och pannugnsöppningen kan samarbeta vid utmatning av material. Genom samarbete mellan vagnens förflyttningsmekanism och kranens förflyttningsmekanism kan materialtråget röra sig i X- och Y-riktningarna samtidigt som det roterar, vilket gör att materialtrågen kan placeras sekventiellt i anläggningen och därmed utnyttja anläggningsutrymmet på ett rimligt sätt.

Funktioner hos automatisk roterande matningskran

- En ytterligare rotationsmekanism för vagnen har lagts till, vilket gör att vagnen kan rotera 330° med kontrollerbar start och bromsning.

- Flexibel och noggrann justering av foderrännans vinkel.

- Den dedikerade portalkranen har fyra krokar som fördelar kraften jämnt, vilket eliminerar behovet av manuell hjälp från markoperatörer. Den kan automatiskt lyfta skrotstålsfoderrännan, vilket fördubblar effektiviteten.

- Ökad lastkapacitet eliminerar risken för brott i de extra lyftkrokarna, vilket lägger en solid grund för att öka mängden skrotstål som tillsätts till konvertern. Minst 5 ton ytterligare skrotstål kan läggas till per ugn.

- Avsevärt minskade underhålls- och arbetskostnader.

Problem lösta med automatisk roterande matningskran

- Tratten är placerad nära väggen, vilket begränsar krokens arbetsutrymme.

- Förarhytten ligger intill en slev som är övertänd av lågor, vilket kräver hög brandmotstånds- och värmebeständighetsklassning för konstruktionen.

- För att tömma allt avfall på en gång måste trattens vinkel vara större än 60°.

- Kallmaterialbehållare kan endast lyftas med fyra stålkablar, vilket kräver manuell hjälp för att kroka och lossa.

- Vagnen kan inte rotera; tratten för inkommande material måste manuellt skjutas för att rotera 90°.

- Kroken saknar bromssystem; den är svår att stoppa manuellt efter att ha tryckt på behållaren, vilket kräver manuell bromsning.

- I trånga utrymmen är operatörer mycket mottagliga för skador från att bli krossade av intilliggande materialbehållare, vilket utgör en betydande säkerhetsrisk.

Specialkomponenter i automatisk roterande matningskran

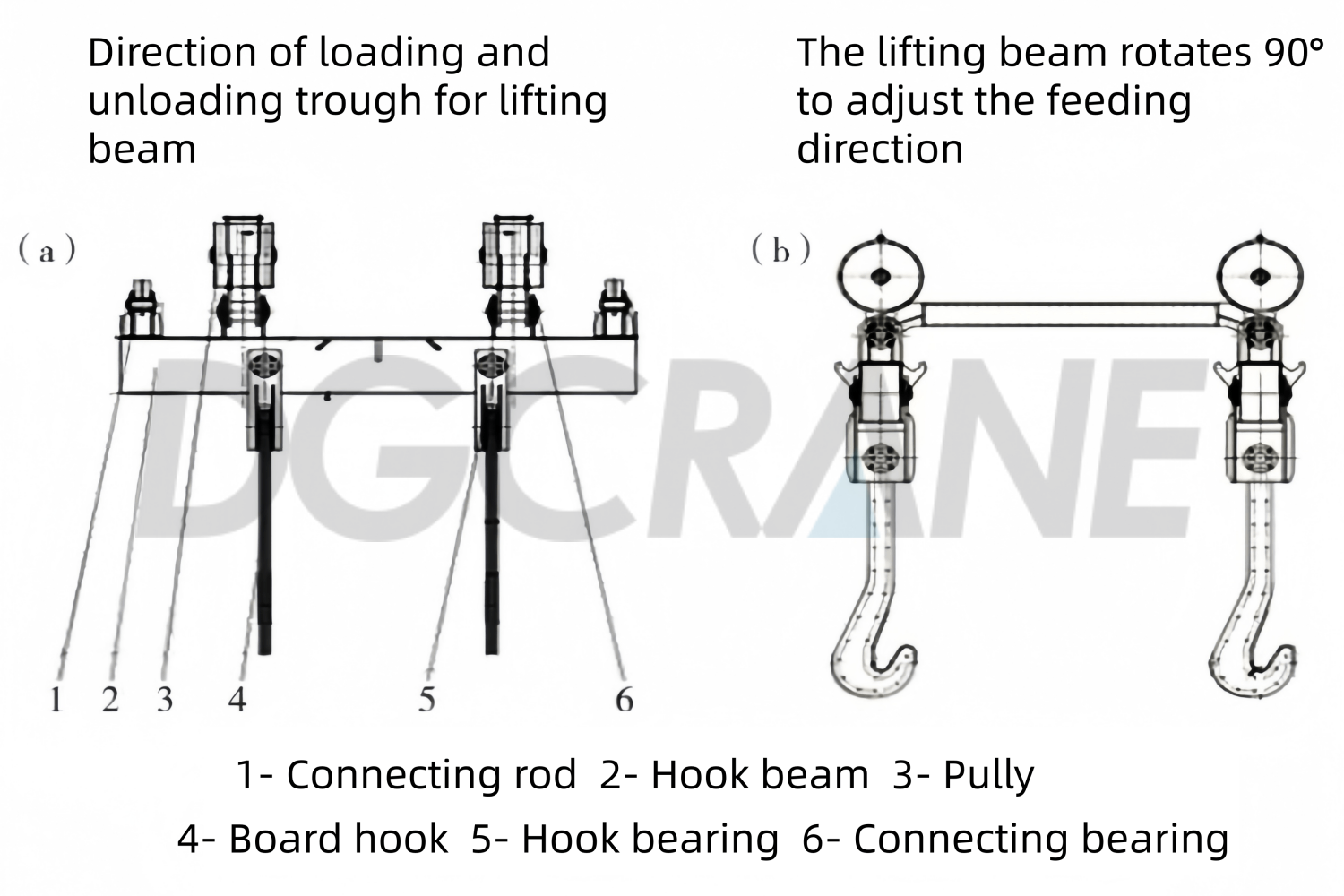

Fyrpunkts dubbel fast gantrykrokbalk

Denna specialiserade lyftanordning, som används för horisontell lyftning och lutning av skrottråg, består av två uppsättningar portalkrokbalkar (fram och bak), fyra uppsättningar remskivor, fyra plattkrokar och två uppsättningar störningsskyddande vevstänger. Centrumavståndet mellan de två uppsättningarna krokbalkar är 3500 mm, och centrumavståndet mellan de två plattkrokarna på samma krokbalk är 2110 mm. De fyra plattkrokarna kan hakas direkt på rännans fyra bärlinor, vilket underlättar kranförarens manövrering och möjliggör horisontell lyftning av rännan.

Samtidigt är de oberoende manövrerbara krokbalkarna sammankopplade, och remskivorna och krokbalkarna, såväl som krokbalkarna och plattkrokarna, är utformade med gångjärnsförsedda axelstrukturer, vilket möjliggör flexibel rotation och uppfyller kravet på störningsfri rotation vid tippning av rännan. Remskivorna på de två uppsättningarna krokbalkar är anslutna till lyftmekanismens fyra trummor. De två oberoende manövrerbara lyftmekanismerna kan driva de två uppsättningarna krokbalkar att fungera separat eller samtidigt.

Lyftmekanism

Lyftmekanismen består av två oberoende uppsättningar mekanismer för att styra den oberoende rörelsen hos de främre och bakre portalkrokbalkarna och justera höjdskillnaden. När materialtråget flyttas horisontellt höjs den huvudsakliga lyftportalkrokbalken (främre) för att bibehålla ett främre högt och bakre lågt läge, vilket förhindrar att kallt material spills ut ur tråget.

När kallt material tillsätts i konvertern lyfts den bakre krokbalken för extra lyftanordningen uppåt, vilket lutar rännan mot öppningen och låter stålskrotet glida in i konverterugnen.

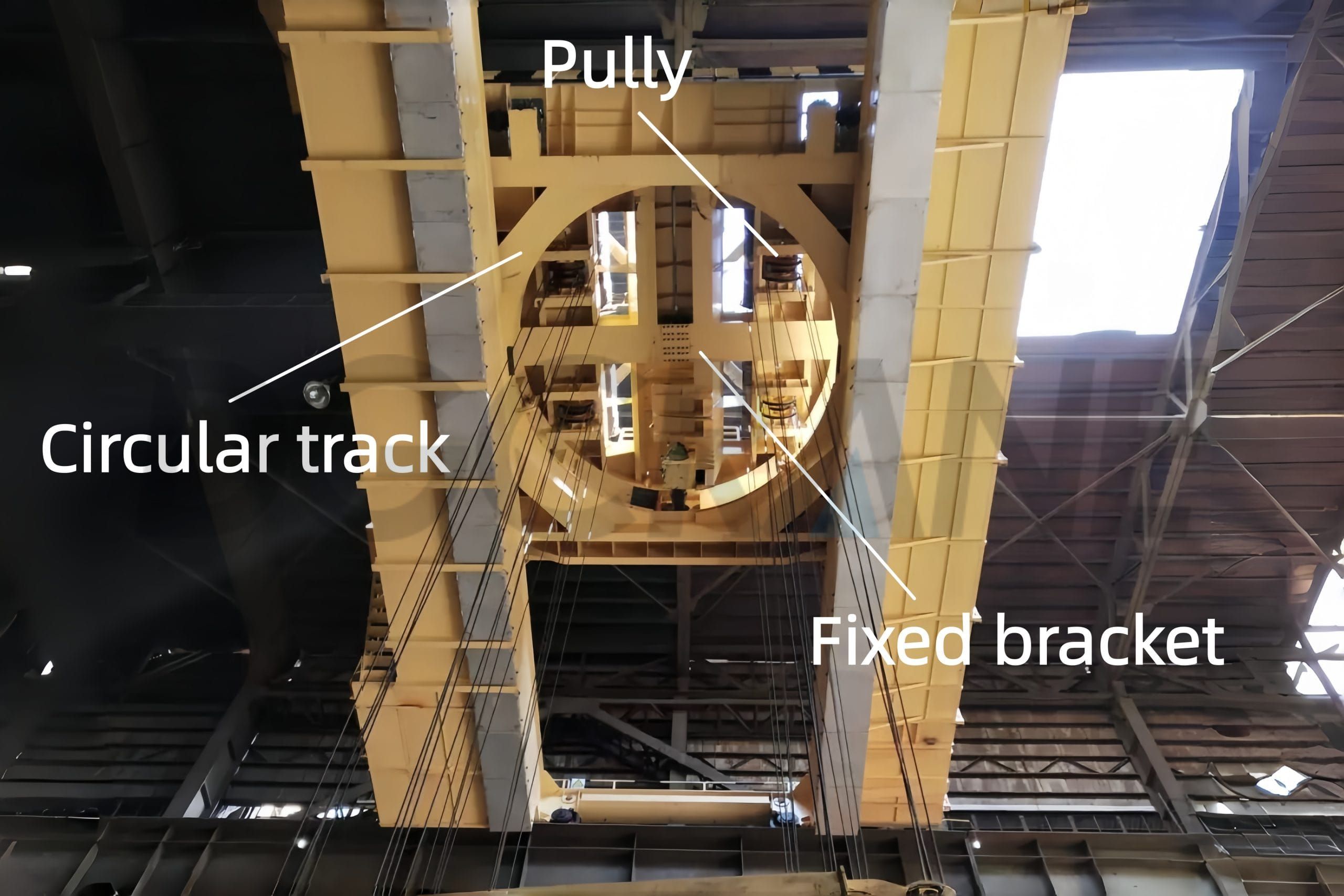

Roterande mekanism

Den består huvudsakligen av en motor, en reducerväxel, roterande hjul, styrhjul och ett cirkulärt spår. De roterande hjulen består av en uppsättning drivhjul och två uppsättningar drivhjul, jämnt fördelade med 120° intervall runt omkretsen. Tre styrhjul är placerade inuti det cirkulära spåret, också jämnt fördelade med 120° intervall runt omkretsen. Den roterande motorn driver drivhjulen att rotera fritt på det cirkulära spåret. För att förhindra att vagnens kabel vrids är gränsvinkeln och buffertbasen inställda på en 30° vinkel, vilket gör att den övre vagnen kan rotera i en 330° vinkel.

Samtidigt driver vagnens rotation lyftmekanismen på den övre vagnen att rotera, vilket i sin tur får materialtråget som lyfts av lyftmekanismen att rotera automatiskt, vilket löser säkerhetsriskerna som är förknippade med manuell drift. Den övre vagnen är monterad på den nedre vagnen, som driver den i en fram- och återgående linjär rörelse.

Vagnens resemekanism

Den nedre vagnens transmissionssystem drivs av två separata drivsystem. Varje drivsystem består av en motor, en reducer, en drivhjulsuppsättning och en drivhjulsuppsättning. Hjulen rör sig linjärt på huvudbalkens spår. Den nedre vagnen driver den övre vagnen och materialtråget i båda riktningarna, vilket underlättar inriktningen av kallmaterialtråget med konverteringsöppningen.

Kranens resemekanism

Varje transmissionssystem, som huvudsakligen är placerat vid de fyra hörnen av huvudbalkbron, är oberoende, totalt fyra system. Varje transmissionssystem består av en motor, en reducerväxel, ett drivhjulsset, drivna hjulsats, och koppling. Det åkande transmissionssystemet driver hela fordonet att röra sig i sidled på fabriksskenorna.