天井クレーンにおける6つの重大な事故とその防止方法

目次

現代の産業において、吊り上げ機械は建設、製造、輸送など、様々な分野で広く利用されており、不可欠な設備です。重量物を効率的に取り扱い、生産性を向上させることができます。しかし、クレーンの複雑さと操作に求められる高い精度のため、安全性の問題は特に重要になります。

OSHA(労働安全衛生局)は、クレーン事故の93%が人為的ミスによるものだと推定しています。考えてみてください。つまり、機器の故障は確かに発生しますが、事故の大部分は機器自体ではなく、荷重の誤算、操作手順の違反、定期メンテナンスの怠慢といった問題に起因しています。天井クレーン事故は、機器の損傷だけでなく、負傷、死亡、そして重大な物的損失につながる可能性があります。したがって、クレーン事故の一般的な原因を理解し、効果的な予防策を講じることが不可欠です。

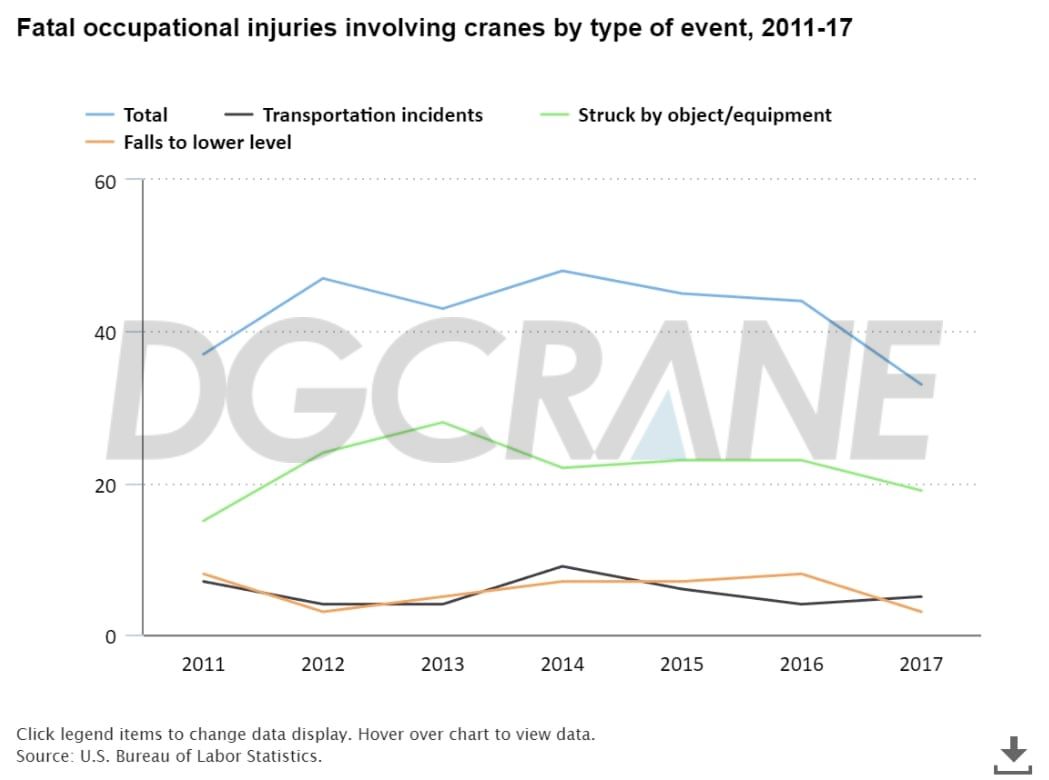

米国労働統計局の職業上の致死的傷害に関する国勢調査(CFOI)によれば、2011年から2017年にかけてクレーン関連の死亡者は297人で、平均して年間42人がクレーンに関連して死亡している。

フック外し事故

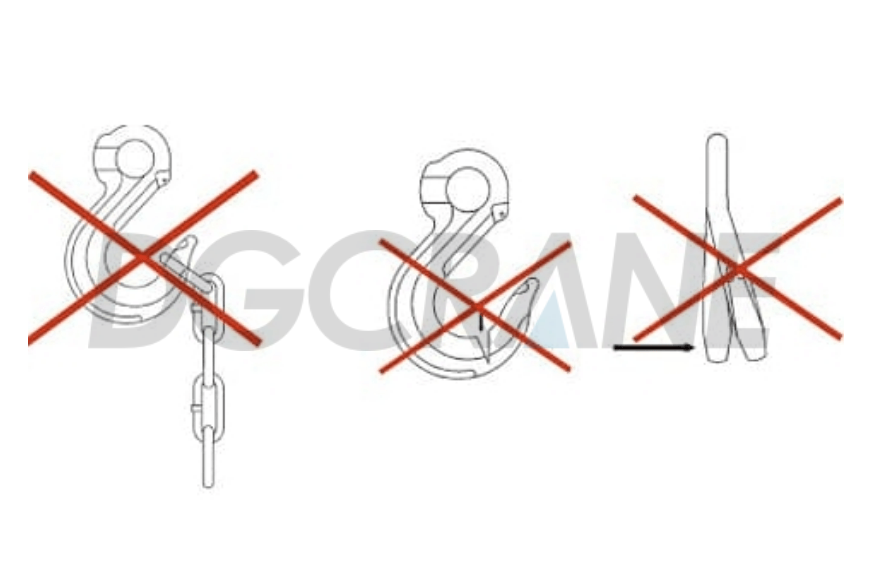

クレーンのフックから吊り荷、スリング、または吊り具が外れ、落下する事故を指します。主な原因は、フックの安全ラッチの故障や不適切なスリング作業方法です。

原因:

- 物を吊り上げる際に、現場での合図がないためフックが急激に下降し、フックが外れてしまいます。

- 持ち上げた物体が不安定な場合、フックが空中で揺れ、揺れている間に遠心力によってフックが外れ、フックが外れることがあります。

- クレーンの操作が不適切であったり、急発進や緊急ブレーキをかけたりしても、慣性が生じてフックの頭が外れることがあります。

- 主フックと補助フックの両方を備えたクレーンの場合、使用しないフックをスリングの小さなループに掛けると、太いフックがしっかりと固定されず、振動や揺れにより遠心力でフックが外れ、墜落事故につながる恐れがあります。

予防措置

- 使用後はフックを乾燥した環境に保管し、酸やアルカリなどの腐食性化学物質との接触を避け、定期的に点検してください。

- フックには定期的に潤滑油を差してください。

- フックは主に吊り上げ作業における連結工具として使用されます。その使用荷重と適用範囲は、試験と仕様に基づいて決定する必要があります。過負荷は厳禁です。

- 組み合わせて使用する場合は、荷重のバランスを保つために吊り上げ角度に注意してください。

落下荷物(吊り上げ装置)

| 問題 | 原因分析 | 管理と予防措置 |

| 不適切な縛り方と吊り方 | バランスビームがない場合、ワイヤーロープの角度が過度になると破損の原因となります。 保護されていない鋭いエッジによりワイヤーロープが切断され、荷物の落下や怪我につながります。 |

適切な結束方法とスリング方法を使用してください。 厳守してください持ち上げ禁止の10のルール.” 専用の監視と信号伝達を確保します。 正しいスリング技術と資格のある人員管理を実施します。 |

| 吊り上げ装置とスリングの欠陥 | Cフックの安全ピンがありません。 フックの破損。ワイヤーロープの破断により、荷崩れや怪我が発生します。 |

持ち上げる前に、C フックのピン、フック、ワイヤーロープを点検してください。 毎日点検し、損傷した部品はすぐに交換してください。 定期的に吊り上げ装置のメンテナンスと潤滑を行ってください。 |

| 昇降機構の欠陥 | ドラム破損。ブレーキ故障。 操作機構の故障により荷物の落下や怪我が発生します。 |

使用前にドラム、ブレーキライニング、機構を点検してください。 コンポーネントとリミット スイッチを毎日チェックします。 機械部品と電気部品がメンテナンスされ、潤滑されていることを確認します。 |

クレーン衝突事故

クレーンの衝突は、吊り上げ作業における一般的な危険の一つであり、主にオペレーターの視界の悪さ、コミュニケーションの不明確さ、そしてクレーンの位置ずれによって引き起こされます。これらのリスクを軽減するには、効果的な予防策を講じる必要があります。以下では、これらの原因とそれに対応する予防策について詳しく説明します。

クレーンの衝突の原因

視界が限られている

運転席は通常高く設置されており、ブーム、フック、あるいは積荷自体といった構造部品によって視界が遮られることがよくあります。この制限により、特に障害物の多い狭い場所では作業エリアを完全に監視することが困難になり、死角が生じて機器、障壁、あるいは作業員が隠れ、衝突のリスクが高まります。

大型の荷物や不規則な形状の荷物を移動させる場合、荷物自体によって作業者の視界がさらに遮られる可能性があり、周囲の環境を判断することがさらに困難になり、作業リスクが増大します。

不明瞭なコミュニケーション

コミュニケーション不足は、騒音環境や、オペレーターと合図者が標準化された手信号の訓練を受けていない場合によく発生します。曖昧な合図や遅延した合図は誤解を招き、危険な作業につながる可能性があります。オペレーターが指示を明確に受け取れない場合、誤った持ち上げ動作につながり、特に複雑な複数人作業において衝突の可能性が高まります。

予防措置

明確なコミュニケーション

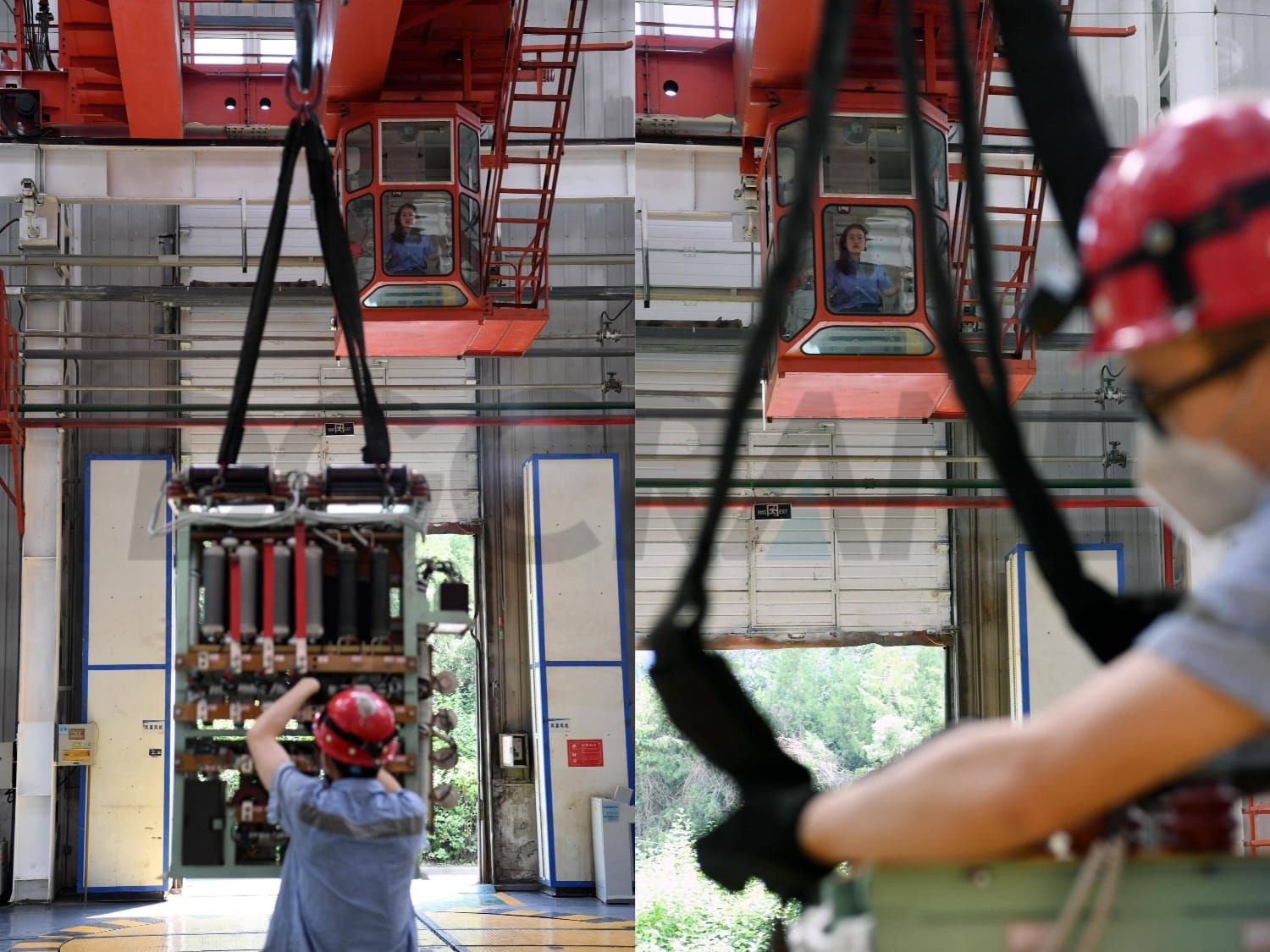

明確で信頼性の高い通信チャネルを確立することは極めて重要です。オペレーターと信号手は、標準化された手信号、無線通信、またはその他のツールを用いて、メッセージが迅速かつ正確に伝達されるよう努めるべきです。視界が制限される状況では、地上信号手は効果的な指示と監視を行う必要があります。故障または不安定な通信機器は、外部からの干渉を避けるため、速やかに点検または交換する必要があります。

視認性の向上

視界を改善するために、クレーン運転席にカメラなどの補助装置を設置し、オペレーターが荷物とその周囲をリアルタイムで監視できるようにする必要があります。これらのツールは、死角にある障害物を識別し、荷物の移動中に広い視野を確保するのに役立ちます。これは、特に大型または複雑な物体を取り扱う際に役立ちます。

感電事故

天井クレーンの操作中、感電は特に高圧電線やその他の活線の近くで作業する場合に、死亡事故の一般的な原因となります。特に機器の絶縁が不十分な場合、クレーンが電力線に近すぎる場所で操作されると、感電のリスクが大幅に高まります。

このような事故を防ぐため、オペレーターは常にクレーンと電力線の間に安全な距離を保つ必要があります。通常は少なくとも3メートル(3メートル)ですが、正確な距離は電圧レベルによって異なります。さらに、適切な絶縁が施された工具や機器を使用することで、感電のリスクを効果的に低減できます。より安全な作業環境を確保するため、作業を開始する前に可能な限り近くの電力線への電力供給を遮断してください。

機械故障事故

吊り上げ機械の操作およびメンテナンスにおいて、いくつかの主要部品の損傷や故障は、安全事故の大きな原因となることがよくあります。以下の表は、フック、ワイヤーロープ、減速機、ドラム、ロープクランプ、ブレーキなどの重要部品について、一般的な故障分析とそれに応じた予防策をまとめたものです。これにより、クレーンオペレーターは、安全な操作を確保するために不可欠なメンテナンスポイントをより深く理解することができます。

| 成分 | 問題分析 | 予防措置 |

|---|---|---|

| フック | 1. 過負荷や摩擦によりフックが損傷したり、ひび割れたり、変形したり、破損したりする場合があります。 2. フックの破損は重大な事故を引き起こす可能性があります。 3. 開口部や重要な断面の摩耗は、吊り上げ作業ではよく発生します。 |

1. 過積載を厳禁します。 2. 重要な断面と開口部の摩耗を定期的に検査します。 3. 定期的にアニーリングを実行します。 4. 亀裂のあるフックは規格に従って廃棄してください。溶接による修理は厳禁です。 5. 使用性は認定された担当者によって定期的にチェックされ、基準を満たしたフックのみが使用されます。 |

| ワイヤーロープ | 1. 張力、圧縮、曲げなどの複雑なストレスに耐えます。 2. 過負荷や繰り返し巻き付けは損傷を増大させ、破損の危険性を高めます。 3. ドラム/プーリーの巻きすぎにより、故障のリスクがさらに高まります。 4. 負荷条件は、作業の種類、ドラムの直径、プーリの状態、メンテナンスによって異なります。 |

1.作業環境や種類に合わせてロープを選択します。 2. 常に定格負荷内で動作してください。 3. 突然の衝撃を避けてください。 4. 特に過酷な条件下では、定期的に潤滑してください。 5. 腐食性環境や高温環境では保護装置を使用してください。 |

| 減速ギア | 1. トルクによって摩耗、穴あき、傷、または歯の破損が生じる場合があります。 2. 粗い表面、潤滑不良、衝撃荷重、過負荷、繰り返し曲げによる疲労、または摩耗を引き起こす硬い粒子によって発生します。 |

1. 適切な潤滑剤を使用して、定期的に潤滑剤を交換し、ギアボックスを清潔に保ちます。 2. 急な後退や急停止を避け、スムーズに運転してください。 3. 潤滑油の清浄度を定期的に確認し、汚染されたオイルは速やかに交換してください。 |

| ドラム&ロープクランプ | 1. ロープによる摩擦や圧縮により、ドラムが磨耗したり、穴が開いたり、薄くなったりします。 2. 極度に薄くなると、ドラムが動作ストレスに耐えられなくなり、破損の原因となる可能性があります。 |

1. 摩耗が元の壁の厚さの 20% を超える場合、または亀裂が発生した場合は、ドラムを交換します。 2. 摩耗を減らすために、ドラムとロープに定期的に潤滑油をさしてください。 3. ドラムの損傷を早めないように作業環境を清潔に保ちます。 |

| ブレーキ | 1. よくある故障:ブレーキが効かない、ブレーキ力が不十分、解除できない、ブレーキホイールの温度が高い。 2. 原因: スプリングの弱化、電磁石の固着、ライニングの摩耗または剥離、ブレーキホイール/ベルトの摩耗、潤滑不良または汚染。 3. ヒンジ、プッシュロッド、または油圧シリンダー内の空気の故障も故障の原因となります。 |

1. シフトごとにブレーキを点検します。 2. ブレーキホイールとベルトの摩耗を点検し、機能を確認します。 3. 油圧システムに空気の侵入やオイル不足がないか定期的に点検してください。 4. 摩耗した部品は速やかに交換し、固着を防ぐために可動部品はすべて機能する状態に保ってください。 5. 定期的なチェックにより、潤滑が動作基準を満たしていることを確認します。 |

詳細については、DGCRANEのオリジナル記事を参照してください。 天井クレーンのトラブルシューティング: よくある故障、解決策、メンテナンスのヒント

オペレーターのエラー

天井クレーンは産業生産において重要な役割を果たしています。しかし、その操作の複雑さと高いリスクにより、依然として事故が発生しています。中でも、ヒューマンエラーは依然として主要な原因の一つであり、判断ミス、訓練不足、あるいは疲労などに起因することが多く、危険な操作行動につながる可能性があります。

原因分析

経験不足

十分な訓練や実務経験の不足は、オペレーターのミスのよくある原因です。クレーンの動作特性や荷重制限を十分に理解していないと、オペレーターはクレーンが安全に荷物を吊り上げたり移動したりできるかどうかを誤って判断してしまう可能性があります。例えば、定格荷重を超える荷物を扱おうとすると、機器の損傷や怪我につながる可能性があります。

疲労または注意散漫

クレーンを安全に操作するには、オペレーターの心身の状態が非常に重要です。疲労や注意散漫は、ミスのリスクを大幅に高めます。長時間の作業や集中力の低下は、信号の読み間違いにつながり、動作の不一致や遅延につながる可能性があります。例えば、注意散漫なオペレーターは、荷の下の人を見落とし、深刻な危険を引き起こす可能性があります。

安全手順を無視する

定められた安全手順を遵守しないことも、事故の大きな原因の一つです。標準的な点検を怠ったり、正しい合図手順を遵守しなかったりすると、多くの場合、危険な作業につながります。特に、不明瞭な合図や不適切な合図は、クレーン事故の直接的な引き金となる可能性があり、その重要性は過小評価されがちです。

予防措置

包括的なトレーニング

経験の浅いオペレーターには、徹底したトレーニングが不可欠です。トレーニングでは、理論的な知識と実践的な演習を組み合わせることで、オペレーターが安全な運転スキルを習得できるようにする必要があります。継続的な高度なトレーニングは、スキルを最新の状態に保つのに役立ちます。例えば、定期的な緊急時訓練は、オペレーターがプレッシャーのかかる状況下で効果的に対応できるよう準備を整えるのに役立ちます。

疲労を防ぐ

適切な作業スケジュールは、オペレーターの注意力と集中力を維持します。シフトローテーションや適切な休息といった対策は、疲労に起因するミスの低減に役立ちます。さらに、インテリジェントな監視システムは、オペレーターの疲労の兆候をリアルタイムで検知し、事故を未然に防ぐのに役立ちます。

安全手順の厳格な遵守

オペレーターは定められた安全ガイドラインを厳守する必要があります。クレーンオペレーターは以下の5つの原則を遵守する必要があります。

- 安定した: スムーズな始動と停止により、フックと荷物の安定性を保ちます。

- 正確な: 荷物を目標位置に正確に配置します。

- 効率的: 動きを調整してサイクルタイムを短縮し、生産性を向上させます。

- 安全: 事故を防ぐために、常に機器が良好な状態であることを確認し、安全規則に従ってください。

- 合理的: クレーンの性能を理解し、特定の条件に基づいて荷重を適切に制御します。

「10回のリフト禁止」ルールを守る

オペレーターは潜在的な危険を避けるために「10のリフト禁止」安全ルールに従う必要があります。

- 信号が不明瞭な場合や規則に違反している場合は持ち上げないでください。

- 定格荷重を超える荷物を持ち上げないでください。

- スリングに欠陥があったり、不適切であったり、荷物がしっかりと固定されていない場合は、持ち上げないでください。

- 人が乗っているときや物がゆるんでいるときは、荷物を持ち上げないでください。

- ブレーキやその他の安全装置に不具合がある場合は持ち上げないでください。

- クレーンを使用してワークを直接加工しないでください。

- 荷物を傾けたり横に引いたりしながら持ち上げないでください。

- 爆発物を持ち上げないでください。

- 地中に埋まっているものを引っ張らないでください。

- 適切なパッドが入っていない限り、鋭いエッジや損傷のあるアイテムを持ち上げないでください。

ヒューマンエラーは、天井クレーン事故における重大な危険因子です。体系的な訓練、適切な作業計画、そして安全規則の厳格な施行により、オペレーターのミスの発生率を大幅に低減できます。安全なクレーン操作は、適切な機器の保守だけでなく、オペレーターのスキルと安全への取り組みにも大きく依存します。

結論

綿密な計画、適切なメンテナンス、そして包括的なトレーニングにより、天井クレーン事故は効果的に防止できます。落下物、衝突、感電、機械の故障、オペレーターのミス、落下物といった一般的な原因を理解することで、業界は的を絞った安全対策を実施することができます。定期的な機器点検、OSHA(労働安全衛生局)のクレーン安全基準の厳格な遵守、そして現場における安全文化の醸成は、いずれも事故リスクの低減に不可欠です。

これらのベストプラクティスに従うことで、職場の安全性が向上するだけでなく、運用効率も向上します。適切にメンテナンスされ、安全に運用されているクレーンは、コストのかかるダウンタイムの発生率が低く、事業の円滑化と労働者の命の安全確保につながります。

連絡先

DGCRANEは、プロのオーバーヘッドクレーン製品と関連するサービスを提供することにコミットしている。100カ国以上に輸出され、5000人以上のお客様に選ばれており、信頼される価値があります。

連絡先

お客様の情報を入力していただくと、24時間以内にセールスチームからご連絡を差し上げます。