6 起重大桥式起重机事故及其预防方法

目录

在现代工业中,起重机械是不可或缺的设备,广泛应用于建筑、制造、运输等各个领域。它能够高效地搬运重型物料,提高生产效率。然而,由于起重机的复杂性及其操作的高精度要求,安全问题变得尤为重要。

美国职业安全与健康管理局 (OSHA) 估计,93% 的起重机事故是由人为失误造成的。想想看,设备故障确实会发生,但绝大多数事故并非源于设备本身,而是由诸如错误判断负载、违反操作规程或忽视日常维护等问题造成的。桥式起重机事故不仅会损坏设备,还会导致人员伤亡和重大财产损失。因此,了解起重机事故的常见原因并采取有效的预防措施至关重要。

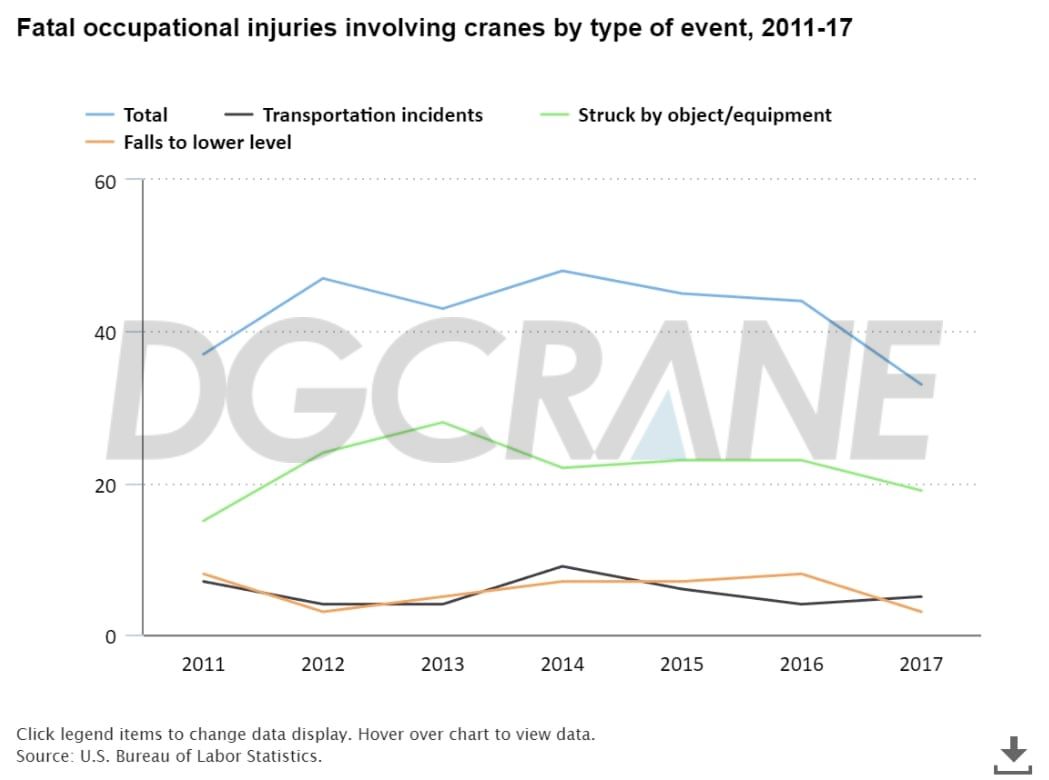

根据美国劳工统计局的致命职业伤害普查(CFOI),2011年至2017年,共有297起与起重机相关的死亡事件,平均每年有42人因起重机死亡。

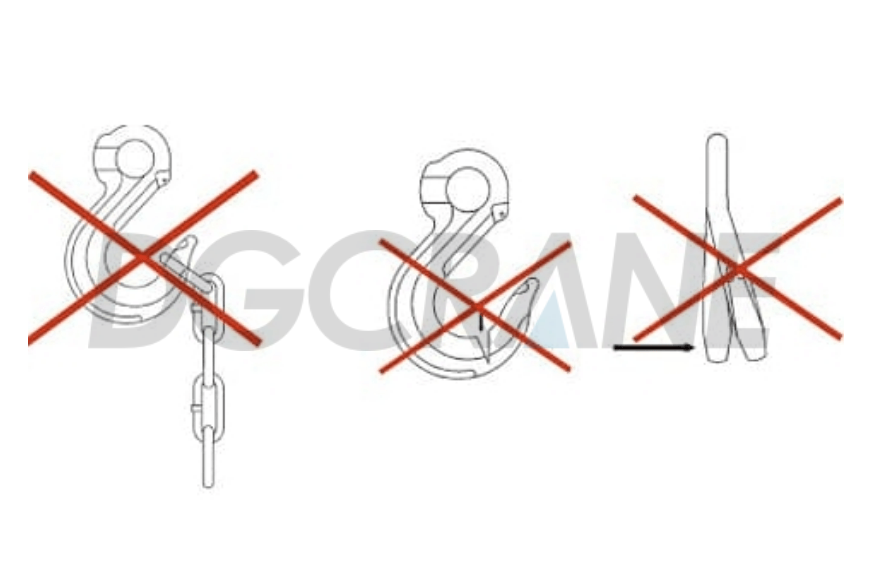

脱钩事故

指起吊的重物、吊索或起重设备从起重机吊钩上滑脱,导致坠落的事故。主要原因是吊钩安全锁失效或吊索方法不当。

原因:

- 起吊物体时,由于现场信号不足,吊钩下降过快,导致脱钩。

- 如果被吊起的物体不稳定,吊钩可能会在空中摆动;在摆动过程中,离心力会将吊钩甩出,导致其脱钩。

- 起重机操作不当、突然启动或紧急制动也会产生惯性,迫使吊钩头脱出。

- 对于同时具有主钩和副钩的起重机,如果将未使用的钩子放在吊索的小环上,则粗钩可能无法牢固地安装;振动和摆动会产生离心力,使钩子脱落,从而导致坠落事故。

预防措施

- 使用后将挂钩存放在干燥的环境中,避免接触酸、碱等腐蚀性化学物质;定期检查。

- 定期给钩子润滑。

- 吊钩主要用作起重作业的连接工具,其工作载荷和适用范围应根据试验和规范确定。严禁超载。

- 组合使用时,应注意起吊角度,保持负载平衡。

坠落负载(起重设备)

| 问题 | 原因分析 | 控制和预防措施 |

| 捆绑和吊索不当 | 钢丝绳角度过大,无平衡梁,造成断裂。 没有防护的锋利边缘会割断钢丝绳,导致负载掉落和受伤。 |

使用适当的捆绑和吊索方法。 严格遵循“十条禁止举重规则.” 确保专门的监督和信号。 执行正确的吊索技术和合格的人员管理。 |

| 起重设备和吊索有缺陷 | C 型挂钩缺少安全别针。 吊钩断裂。钢丝绳断裂导致负载掉落和人员受伤。 |

起重前检查 C 型钩销、钩子和钢丝绳。 进行日常检查并立即更换损坏的部件。 定期维护和润滑起重设备。 |

| 起升机构缺陷 | 鼓断裂。刹车失灵。 操作机制故障会导致负载掉落和伤害。 |

使用前检查鼓、刹车衬片和机械装置。 每天检查组件和限位开关。 确保机械和电气部件得到维护和润滑。 |

起重机碰撞事故

起重机碰撞是起重作业中常见的危险之一,主要原因是操作员视野受限、沟通不畅以及起重机位置偏差。为了降低这些风险,必须采取一系列有效的预防措施。下文将详细解释这些原因以及相应的预防策略。

起重机碰撞的原因

能见度有限

驾驶室通常较高,视野常常被动臂、吊钩或负载本身等结构部件遮挡。这种限制使得全面监控工作区域变得困难,尤其是在狭窄且障碍物较多的空间内,盲区可能会遮挡设备、障碍物或人员,从而增加碰撞风险。

当移动大型或形状不规则的负载时,负载本身会进一步遮挡操作员的视线,使其更难判断周围环境,从而增加操作风险。

沟通不畅

沟通不畅通常发生在嘈杂的环境中,或者操作员和信号员缺乏标准手势训练的情况下。模糊或延迟的信号可能会造成误解,从而导致不安全的操作。如果操作员无法清晰地接收指令,可能会导致错误的起重动作,从而增加发生碰撞的可能性,尤其是在复杂的多人作业中。

预防措施

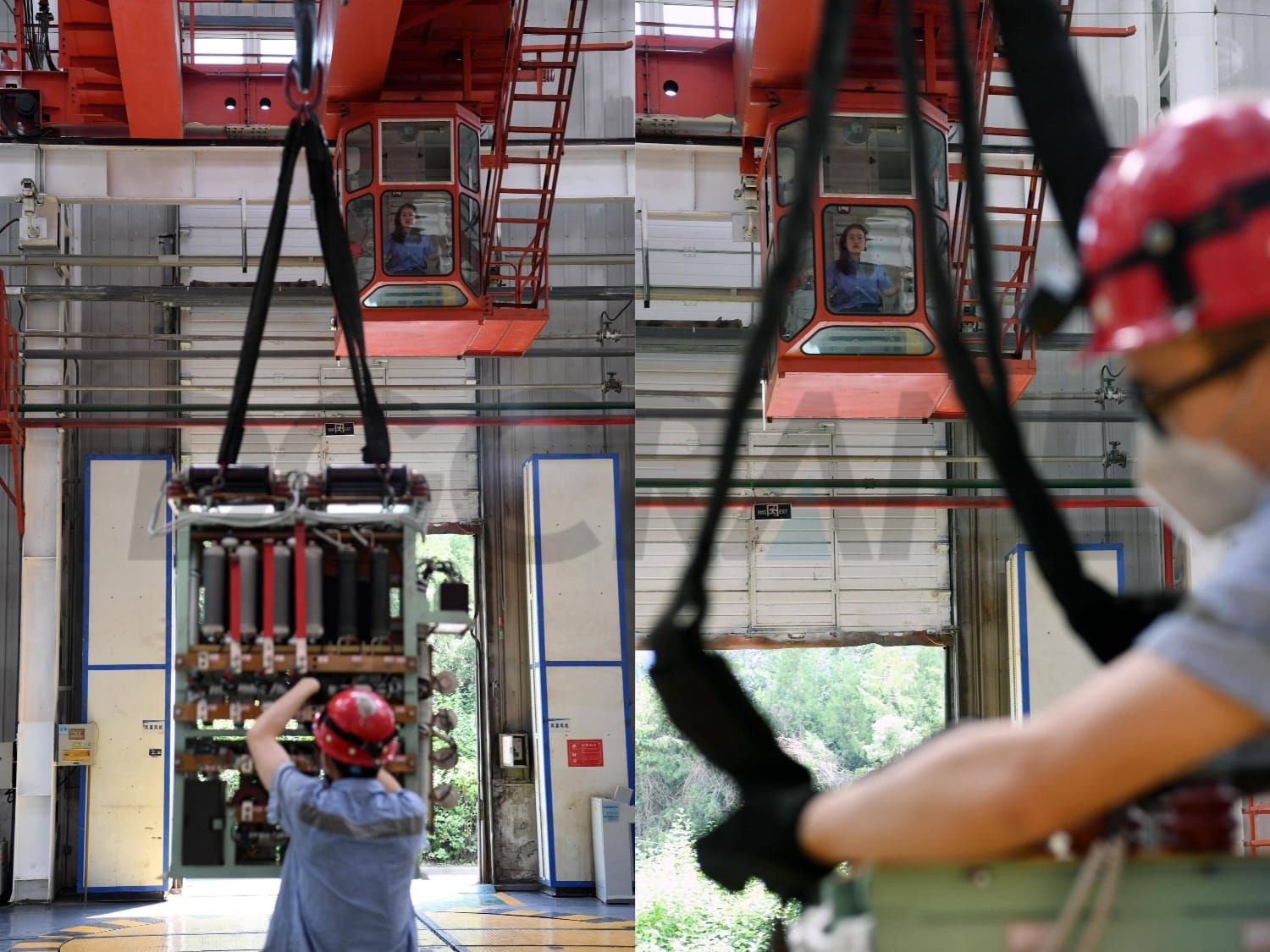

清晰的沟通

建立清晰可靠的沟通渠道至关重要。操作员和信号员应使用标准化的手势、无线电通信或其他工具,以确保信息及时准确地传达。在能见度有限的情况下,地面信号员应有效地引导和监控作业。故障或不稳定的通信设备必须及时检查或更换,以避免外部干扰。

增强可见性

为了提高可视性,应在起重机驾驶室安装摄像头或其他辅助设备,使操作员能够实时监控负载及周围环境。这些工具有助于识别盲区中的障碍物,并在负载移动过程中提供更广阔的视野,这在搬运大型或复杂物体时尤其有用。

触电事故

在高架起重机运行过程中,触电是造成致命事故的常见原因,尤其是在高压线或其他带电导体附近工作时。如果起重机运行距离电线太近,尤其是设备绝缘性能较差时,触电风险会大大增加。

为防止此类事故,操作员必须始终保持起重机与电线之间的安全距离——通常至少10英尺(约3米),具体距离取决于电压等级。此外,使用绝缘良好的工具和设备可有效降低触电风险。在可能的情况下,应在开始操作前断开附近线路的电源,以确保更安全的工作环境。

机械故障事故

在起重机械的运行和维护过程中,一些关键部件的损坏和故障往往是引发安全事故的主要原因。下表列出了吊钩、钢丝绳、减速器齿轮、卷筒和夹绳器、制动器等关键部件的常见故障分析及相应的预防措施。这有助于起重机操作员更好地了解重要的维护要点,确保安全操作。

| 成分 | 问题分析 | 预防措施 |

|---|---|---|

| 钩子 | 1. 吊钩可能因超载或摩擦而损坏、破裂、变形或断裂。 2.吊钩断裂会造成严重事故。 3.在起重作业中,开口处和关键横截面的磨损很常见。 |

1、严禁超载。 2.定期检查关键横截面和开口磨损。 3.进行周期性退火。 4、对有裂纹的吊钩应按标准报废,严禁焊接修复。 5.必须由经过认证的人员定期检查可用性,并且只有符合标准的挂钩才可使用。 |

| 钢丝绳 | 1. 承受复杂的应力:拉伸、压缩、弯曲。 2.超载和反复缠绕会增加损坏和断裂的风险。 3.滚筒/滑轮过度缠绕会进一步增加故障风险。 4. 负载状况取决于工作类型、滚筒直径、滑轮状况和维护。 |

1.选择适合工作环境和类型的绳索。 2.始终在额定负载范围内运行。 3.避免突然撞击。 4.定期润滑,特别是在恶劣条件下。 5.在腐蚀性或高温环境中使用防护装置。 |

| 减速齿轮 | 1. 在扭矩作用下可能会出现磨损、点蚀、划痕或齿断裂。 2. 由于表面粗糙、润滑不良、冲击载荷、超载、反复弯曲疲劳或硬颗粒造成磨损。 |

1.定期更换润滑油,保持变速箱清洁,使用合适的润滑油。 2.平稳操作,避免突然反转或突然停止。 3.定期检查润滑油的清洁度,及时更换被污染的油。 |

| 鼓夹和绳夹 | 1. 由于绳索的摩擦/压缩,滚筒磨损、凹陷或变薄。 2. 严重变薄会导致滚筒破裂,因为滚筒无法承受操作压力。 |

1. 如果磨损超过原始壁厚的20%或出现裂纹,则更换滚筒。 2.定期润滑滚筒和绳索,以减少磨损。 3.保持工作环境清洁,以免加速鼓的损坏。 |

| 刹车 | 1、常见故障:制动器不工作、制动力不足、无法松开、制动轮温度高。 2. 原因:弹簧减弱、电磁铁卡住、衬片磨损或脱落、制动轮/皮带磨损、润滑不良或污染。 3.铰链、推杆故障,或液压缸内有空气也会导致故障。 |

1. 每班检查刹车。 2.检查制动轮和皮带的磨损情况,以确保其功能正常。 3、定期检查液压系统是否有进气或缺油现象。 4.及时更换磨损的部件;保持所有运动部件正常运转,避免卡住。 5.通过例行检查确保润滑符合操作标准。 |

更多详情请参考DGCRANE的原文: 桥式起重机故障排除:常见故障、解决方案和维护技巧

操作员错误

高架起重机在工业生产中发挥着至关重要的作用。然而,由于其操作的复杂性和高风险性,事故仍然时有发生。其中,人为失误仍然是主要原因之一,通常由于判断失误、培训不足或疲劳导致不安全的操作行为。

原因分析

缺乏经验

培训不足或实践经验不足是操作员失误的常见原因。如果不完全了解起重机的操作特性或负载极限,操作员可能会误判起重机是否能够安全地起吊或移动负载。例如,尝试搬运超出额定容量的负载可能会损坏设备或造成人员受伤。

疲劳或分心

操作员的身心状况对于起重机的安全操作至关重要。疲劳或注意力分散会显著增加出错的风险。长时间工作或注意力不集中可能会导致误读信号,从而导致动作不协调或延迟。例如,分心的操作员可能会忽视负载下方的人员,造成严重危险。

忽视安全程序

不遵守既定的安全规程是事故的另一个主要原因。跳过标准检查或忽视正确的信号程序往往会导致不安全的操作。尤其是,信号不清晰或不正确会直接引发起重机事故,而这种风险往往被低估。

预防措施

综合培训

对于缺乏经验的操作员来说,全面的培训至关重要。培训应结合理论知识和实践练习,以确保操作员掌握安全操作技能。持续的高级培训有助于保持技能的更新。例如,定期进行应急演习可以让操作员做好准备,以便在压力下有效应对。

预防疲劳

合理的工作安排可确保操作员保持警觉和专注。轮班和适当休息等措施有助于减少疲劳相关的错误。此外,智能监控系统可以实时检测操作员的疲劳迹象,有助于预防事故发生。

严格遵守安全程序

操作员必须严格遵守既定的安全准则。起重机操作员应遵循五项原则:

- 稳定的: 平稳启动和停止,以保持吊钩和负载稳定。

- 准确的: 将负载精确地放置在目标位置。

- 高效的: 协调运动以减少周期时间并提高生产力。

- 安全的: 始终确保设备状况良好并遵守安全规则以防止发生事故。

- 合理的: 了解起重机的性能并根据具体情况适当控制负载。

遵守“十不举”规则

操作人员必须遵守“十不举”安全规则,以避免潜在的危险:

- 信号不明确或违反规定时,禁止起重。

- 请勿起吊超过额定容量的负载。

- 如果吊索有缺陷、不合适或负载固定不牢,请勿起重。

- 请勿抬起载有人员或松散物体的重物。

- 如果刹车或其他安全装置有故障,请勿举升。

- 请勿使用起重机直接加工工件。

- 请勿以倾斜或侧拉的方式提升负载。

- 请勿提起爆炸性物品。

- 请勿拉动埋在地下的物品。

- 请勿提起边缘锋利或有损坏的物品,除非有适当的衬垫。

人为失误是桥式起重机事故的一个重要风险因素。通过系统的培训、合理的工作安排以及严格执行安全规程,可以大大降低操作员失误的可能性。起重机的安全操作不仅取决于适当的设备维护,还取决于操作员的技能和对安全的重视。

总结

通过周密的规划、适当的维护和全面的培训,可以有效预防高架起重机事故。通过了解常见原因(例如坠落物体、碰撞、触电、机械故障、操作员失误和物料掉落),行业可以实施有针对性的安全措施。定期设备检查、严格遵守美国职业安全与健康管理局 (OSHA) 的起重机安全标准以及在施工现场培育安全文化,对于降低事故风险都至关重要。

遵循这些最佳实践不仅可以提高工作场所的安全性,还能提升运营效率。维护良好、安全运行的起重机不太可能出现代价高昂的停机,从而帮助企业更平稳地运营,同时保障工人的生命安全。

联系信息

DGCRANE致力于提供专业的桥式起重机产品和相关服务。出口到100多个国家,5000多个客户选择我们,值得信赖。

取得联系

请填写您的详细资料,我们的销售团队会在24小时内给您答复