ওভারহেড ক্রেনের ৬টি গুরুতর দুর্ঘটনা এবং কীভাবে সেগুলি প্রতিরোধ করা যায়

সুচিপত্র

আধুনিক শিল্পে, উত্তোলন যন্ত্রপাতি অপরিহার্য সরঞ্জাম, যা নির্মাণ, উৎপাদন, পরিবহন এবং অন্যান্য ক্ষেত্রে ব্যাপকভাবে ব্যবহৃত হয়। এটি দক্ষতার সাথে ভারী উপকরণ পরিচালনা করতে পারে এবং উৎপাদনশীলতা বৃদ্ধি করতে পারে। তবে, ক্রেনের জটিলতা এবং তাদের পরিচালনায় প্রয়োজনীয় উচ্চ নির্ভুলতার কারণে, নিরাপত্তার সমস্যাগুলি বিশেষভাবে গুরুত্বপূর্ণ হয়ে ওঠে।

OSHA অনুমান করে যে 93% ক্রেন দুর্ঘটনা মানুষের ভুলের কারণে ঘটে। একটু ভেবে দেখুন। অন্য কথায়, সরঞ্জামের ব্যর্থতা ঘটে, কিন্তু বেশিরভাগ দুর্ঘটনাই ঘটে সরঞ্জামের কারণে নয়, বরং ভুল বোঝাবুঝি, অপারেটিং পদ্ধতি লঙ্ঘন বা নিয়মিত রক্ষণাবেক্ষণে অবহেলার মতো সমস্যাগুলির কারণে। ওভারহেড ক্রেন দুর্ঘটনা কেবল সরঞ্জামের ক্ষতিই করতে পারে না বরং আঘাত, প্রাণহানি এবং উল্লেখযোগ্য সম্পত্তির ক্ষতিও করতে পারে। অতএব, ক্রেন দুর্ঘটনার সাধারণ কারণগুলি বোঝা এবং কার্যকর প্রতিরোধমূলক ব্যবস্থা গ্রহণ করা অত্যন্ত গুরুত্বপূর্ণ।

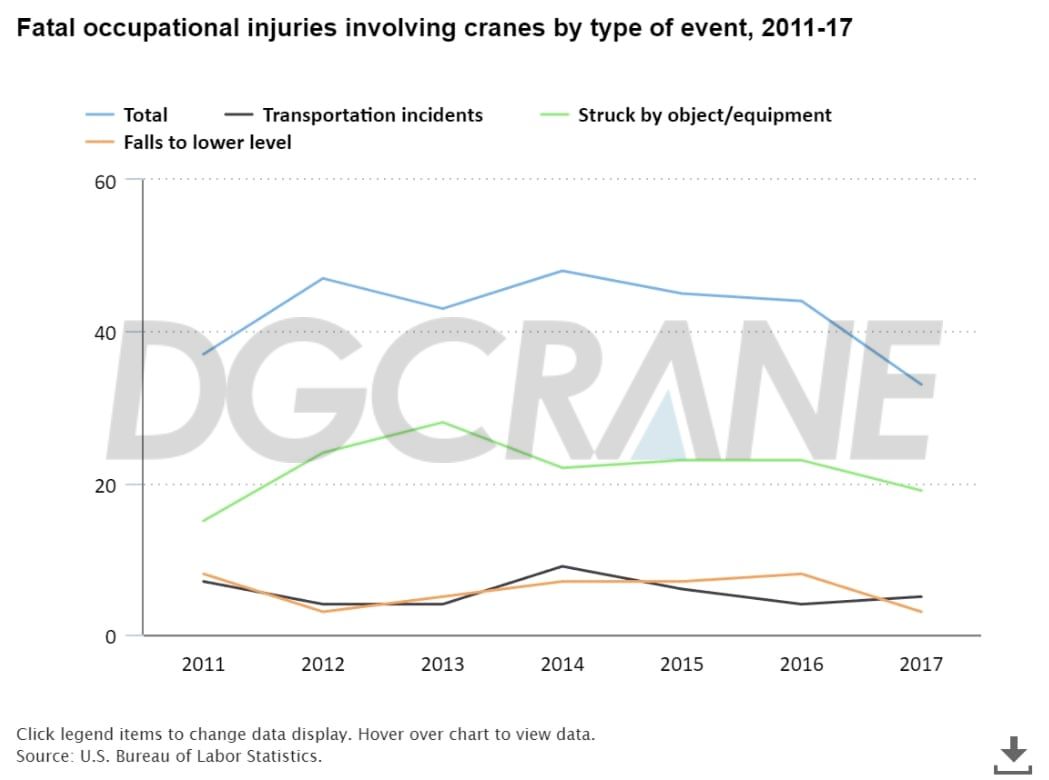

মার্কিন শ্রম পরিসংখ্যান ব্যুরো কর্তৃক পরিচালিত মারাত্মক পেশাগত আঘাতের আদমশুমারি (CFOI) অনুসারে, ২০১১ থেকে ২০১৭ সাল পর্যন্ত ক্রেন দুর্ঘটনায় ২৯৭ জন নিহত হয়েছে, যার মধ্যে গড়ে প্রতি বছর ৪২ জন মারা যায় ক্রেন দুর্ঘটনায়।

হুকিং দুর্ঘটনা

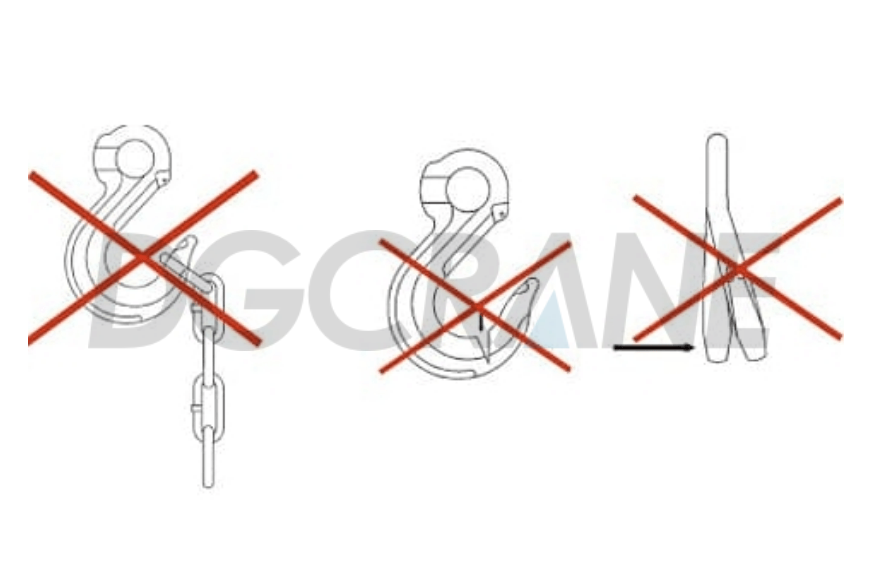

এটি সেই দুর্ঘটনাগুলিকে বোঝায় যেখানে ক্রেনের হুক থেকে উত্তোলিত লোড, স্লিং বা লিফটিং গিয়ার পিছলে পড়ে যায়, যার ফলে সেগুলি পড়ে যায়। প্রধান কারণগুলি হল হুকের সুরক্ষা ল্যাচের ব্যর্থতা বা অনুপযুক্ত স্লিং পদ্ধতি।

কারণ:

- জিনিসপত্র তোলার সময়, অন-সাইট সিগন্যালিং না থাকার কারণে হুকটি খুব দ্রুত নেমে যায়, যার ফলে হুক খুলে যায়।

- যদি উত্তোলিত বস্তুটি অস্থির হয়, তাহলে হুকটি বাতাসে দুলতে পারে; দোলের সময়, কেন্দ্রাতিগ বল হুকটিকে ছুঁড়ে ফেলতে পারে, যার ফলে এটি হুক খুলে যায়।

- ক্রেনটির ভুল ব্যবহার, হঠাৎ শুরু হওয়া, বা জরুরি ব্রেকিংও জড়তা তৈরি করতে পারে যা হুকের মাথাটি বাইরে বের করে দিতে বাধ্য করে।

- প্রধান এবং সহায়ক উভয় ধরণের হুকযুক্ত ক্রেনের ক্ষেত্রে, যদি অব্যবহৃত হুকটি স্লিং-এর একটি ছোট লুপের উপর স্থাপন করা হয়, তাহলে পুরু হুকটি নিরাপদে ফিট নাও হতে পারে; কম্পন এবং দোলনের ফলে হুকটি কেন্দ্রাতিগ বল দ্বারা সরে যেতে পারে, যার ফলে পড়ে যাওয়ার দুর্ঘটনা ঘটতে পারে।

প্রতিরোধমূলক ব্যবস্থা

- ব্যবহারের পর হুকগুলিকে শুষ্ক পরিবেশে সংরক্ষণ করুন, অ্যাসিড এবং ক্ষার জাতীয় ক্ষয়কারী রাসায়নিকের সংস্পর্শ এড়িয়ে চলুন; নিয়মিত পরিদর্শন করুন।

- নিয়মিত হুক লুব্রিকেট করুন।

- হুকগুলি প্রাথমিকভাবে উত্তোলন কার্যক্রমে সংযোগকারী সরঞ্জাম হিসাবে ব্যবহৃত হয়; তাদের কাজের চাপ এবং প্রয়োগের সুযোগ পরীক্ষা এবং নির্দিষ্টকরণের উপর ভিত্তি করে হওয়া উচিত। ওভারলোডিং কঠোরভাবে নিষিদ্ধ।

- একসাথে ব্যবহার করার সময়, লোড ভারসাম্য বজায় রাখার জন্য উত্তোলন কোণের দিকে মনোযোগ দিন।

পতনশীল ভার (উদ্ধরণ গিয়ার)

| সমস্যা | কারণ বিশ্লেষণ | নিয়ন্ত্রণ ও প্রতিরোধমূলক ব্যবস্থা |

| অনুপযুক্ত বাঁধাই এবং স্লিংিং | ব্যালেন্স বিম ছাড়া তারের দড়ির অতিরিক্ত কোণ ভাঙনের কারণ হয়। সুরক্ষা ছাড়াই ধারালো ধার তারের দড়ি কেটে দেয়, যার ফলে লোড পড়ে যায় এবং আহত হয়। |

সঠিক বাঁধাই এবং স্লিং পদ্ধতি ব্যবহার করুন। কঠোরভাবে অনুসরণ করুন "দশটি নো-লিফটিং নিয়ম.” নিবেদিতপ্রাণ তত্ত্বাবধান এবং সংকেত নিশ্চিত করুন। সঠিক স্লিং কৌশল এবং যোগ্য কর্মী ব্যবস্থাপনা প্রয়োগ করুন। |

| ত্রুটিপূর্ণ উত্তোলন সরঞ্জাম এবং স্লিং | সি-হুকগুলিতে সেফটি পিন নেই। হুক ফ্র্যাকচার। তারের দড়ি ছিঁড়ে যাওয়ার ফলে লোড পড়ে যায় এবং আঘাত লাগে। |

তোলার আগে সি-হুক পিন, হুক এবং তারের দড়ি পরীক্ষা করুন। প্রতিদিন পরিদর্শন করুন এবং ক্ষতিগ্রস্ত যন্ত্রাংশ অবিলম্বে প্রতিস্থাপন করুন। উত্তোলনের সরঞ্জাম নিয়মিত রক্ষণাবেক্ষণ এবং লুব্রিকেট করুন। |

| উত্তোলন প্রক্রিয়ার ত্রুটি | ড্রাম ফাটল। ব্রেক ফেইল। ত্রুটিপূর্ণ অপারেটিং মেকানিজমের কারণে লোড কমে যায় এবং আঘাত লাগে। |

ব্যবহারের আগে ড্রাম, ব্রেক লাইনিং এবং মেকানিজম পরীক্ষা করে দেখুন। যন্ত্রাংশ এবং সীমার সুইচগুলির দৈনিক পরীক্ষা করুন। যান্ত্রিক এবং বৈদ্যুতিক যন্ত্রাংশ রক্ষণাবেক্ষণ এবং লুব্রিকেট করা আছে কিনা তা নিশ্চিত করুন। |

ক্রেন সংঘর্ষ দুর্ঘটনা

ক্রেনের সংঘর্ষ উত্তোলন কার্যক্রমে সাধারণ বিপদগুলির মধ্যে একটি, যা মূলত সীমিত অপারেটর দৃশ্যমানতা, অস্পষ্ট যোগাযোগ এবং ক্রেনের ভুল সারিবদ্ধতার কারণে ঘটে। এই ঝুঁকিগুলি হ্রাস করার জন্য, কার্যকর প্রতিরোধমূলক ব্যবস্থাগুলির একটি সিরিজ গ্রহণ করা আবশ্যক। নীচে এই কারণগুলি এবং সংশ্লিষ্ট প্রতিরোধমূলক কৌশলগুলির একটি বিশদ ব্যাখ্যা দেওয়া হল।

ক্রেন সংঘর্ষের কারণ

সীমিত দৃশ্যমানতা

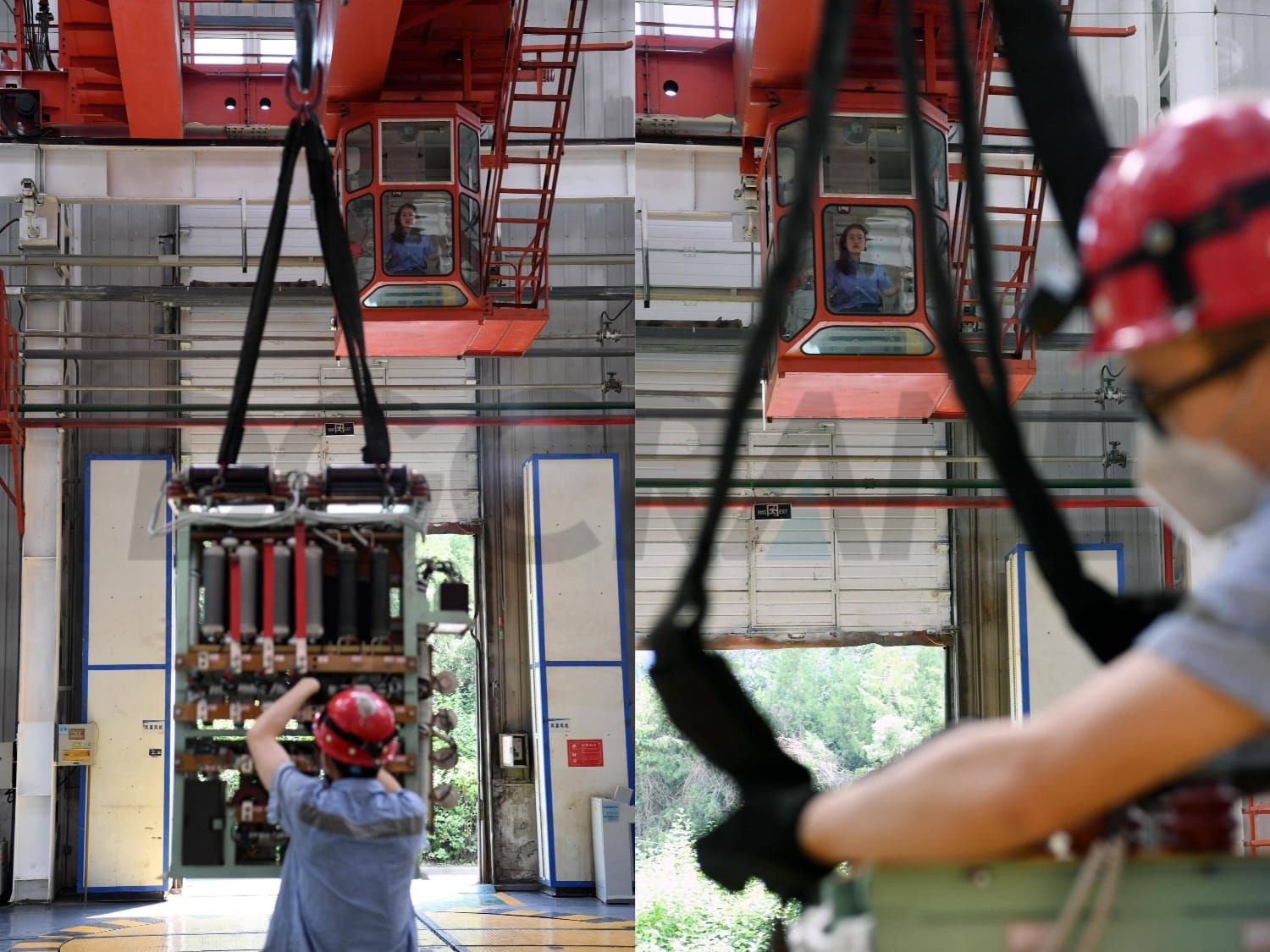

অপারেটরের ক্যাবটি সাধারণত উঁচুতে থাকে এবং দৃশ্যটি প্রায়শই বুম, হুক বা লোডের মতো কাঠামোগত উপাদান দ্বারা অবরুদ্ধ থাকে। এই সীমাবদ্ধতার ফলে কর্মক্ষেত্রটি সম্পূর্ণরূপে পর্যবেক্ষণ করা কঠিন হয়ে পড়ে, বিশেষ করে অনেক বাধা সহ সংকীর্ণ স্থানে, যা অন্ধ দাগ তৈরি করে যা সরঞ্জাম, বাধা বা কর্মীদের লুকিয়ে রাখতে পারে এবং সংঘর্ষের ঝুঁকি বাড়ায়।

বড় বা অনিয়মিত আকারের লোড সরানোর সময়, লোড নিজেই অপারেটরের দৃষ্টিভঙ্গিকে আরও বাধাগ্রস্ত করতে পারে, যার ফলে আশেপাশের পরিবেশ বিচার করা আরও কঠিন হয়ে পড়ে এবং অপারেশনাল ঝুঁকি বৃদ্ধি পায়।

অস্পষ্ট যোগাযোগ

কোলাহলপূর্ণ পরিবেশে অথবা যখন অপারেটর এবং সিগন্যালারদের মানসম্মত হাতের সংকেত সম্পর্কে প্রশিক্ষণের অভাব থাকে তখন প্রায়শই দুর্বল যোগাযোগ ঘটে। অস্পষ্ট বা বিলম্বিত সংকেত ভুল বোঝাবুঝির কারণ হতে পারে, যার ফলে অনিরাপদ অপারেশন হতে পারে। যদি অপারেটর স্পষ্টভাবে নির্দেশাবলী গ্রহণ করতে না পারে, তাহলে ভুল উত্তোলনের পদক্ষেপ নেওয়া হতে পারে, যা সংঘর্ষের সম্ভাবনা বাড়িয়ে তুলতে পারে—বিশেষ করে জটিল, বহু-ব্যক্তিগত কাজে।

প্রতিরোধমূলক ব্যবস্থা

স্পষ্ট যোগাযোগ

স্পষ্ট এবং নির্ভরযোগ্য যোগাযোগ চ্যানেল স্থাপন করা অত্যন্ত গুরুত্বপূর্ণ। বার্তাগুলি দ্রুত এবং নির্ভুলভাবে পৌঁছে দেওয়ার জন্য অপারেটর এবং সিগন্যালারদের মানসম্মত হাত সংকেত, রেডিও যোগাযোগ বা অন্যান্য সরঞ্জাম ব্যবহার করা উচিত। সীমিত দৃশ্যমানতার পরিস্থিতিতে, স্থল সংকেতকারীদের কার্যকরভাবে পরিচালনা এবং পর্যবেক্ষণ করা উচিত। বহিরাগত হস্তক্ষেপ এড়াতে ত্রুটিপূর্ণ বা অস্থির যোগাযোগ ডিভাইসগুলি অবিলম্বে পরীক্ষা করা বা প্রতিস্থাপন করা উচিত।

উন্নত দৃশ্যমানতা

দৃশ্যমানতা উন্নত করার জন্য, ক্রেন ক্যাবে ক্যামেরা বা অন্যান্য সহায়ক ডিভাইস স্থাপন করা উচিত, যাতে অপারেটররা রিয়েল টাইমে লোড এবং আশেপাশের এলাকা পর্যবেক্ষণ করতে পারে। এই সরঞ্জামগুলি ব্লাইন্ড স্পটগুলিতে বাধা সনাক্ত করতে সাহায্য করে এবং লোড চলাচলের সময় একটি বিস্তৃত দৃশ্য ক্ষেত্র প্রদান করে, যা বিশেষ করে বড় বা জটিল বস্তু পরিচালনা করার সময় মূল্যবান।

বৈদ্যুতিক শক দুর্ঘটনা

ওভারহেড ক্রেন পরিচালনার সময়, বৈদ্যুতিক শক মারাত্মক দুর্ঘটনার একটি সাধারণ কারণ, বিশেষ করে উচ্চ-ভোল্টেজ লাইন বা অন্যান্য লাইভ কন্ডাক্টরের কাছে কাজ করার সময়। ক্রেনটি যদি বিদ্যুতের লাইনের খুব কাছাকাছি কাজ করে, বিশেষ করে যখন সরঞ্জামগুলির অন্তরণ দুর্বল থাকে, তাহলে বৈদ্যুতিক শকের ঝুঁকি উল্লেখযোগ্যভাবে বৃদ্ধি পায়।

এই ধরনের ঘটনা প্রতিরোধ করার জন্য, অপারেটরদের সর্বদা ক্রেন এবং বিদ্যুৎ লাইনের মধ্যে একটি নিরাপদ দূরত্ব বজায় রাখতে হবে - সাধারণত কমপক্ষে ১০ ফুট, সঠিক দূরত্ব ভোল্টেজ স্তরের উপর নির্ভর করে। উপরন্তু, সঠিক অন্তরক সহ সরঞ্জাম এবং সরঞ্জাম ব্যবহার কার্যকরভাবে বৈদ্যুতিক শকের ঝুঁকি হ্রাস করে। যেখানে সম্ভব, নিরাপদ কাজের পরিবেশ নিশ্চিত করার জন্য অপারেশন শুরু করার আগে কাছাকাছি লাইনের বিদ্যুৎ সংযোগ বিচ্ছিন্ন করা উচিত।

যান্ত্রিক ব্যর্থতা দুর্ঘটনা

উত্তোলন যন্ত্রপাতি পরিচালনা এবং রক্ষণাবেক্ষণের সময়, বেশ কয়েকটি মূল উপাদানের ক্ষতি এবং ব্যর্থতা প্রায়শই নিরাপত্তা দুর্ঘটনার প্রধান কারণ। নিম্নলিখিত সারণীতে হুক, তারের দড়ি, রিডুসার গিয়ার, ড্রাম এবং দড়ি ক্ল্যাম্প এবং ব্রেকগুলির মতো গুরুত্বপূর্ণ অংশগুলির জন্য সাধারণ ব্যর্থতা বিশ্লেষণ এবং সংশ্লিষ্ট প্রতিরোধমূলক ব্যবস্থাগুলির রূপরেখা দেওয়া হয়েছে। এটি ক্রেন অপারেটরদের নিরাপদ অপারেশন নিশ্চিত করার জন্য প্রয়োজনীয় রক্ষণাবেক্ষণের বিষয়গুলি আরও ভালভাবে বুঝতে সহায়তা করে।

| উপাদান | সমস্যা বিশ্লেষণ | প্রতিরোধমূলক ব্যবস্থা |

|---|---|---|

| হুক | ১. অতিরিক্ত লোডিং বা ঘর্ষণের কারণে হুকগুলি ক্ষতিগ্রস্ত, ফাটল, বিকৃত বা ফ্র্যাকচার হতে পারে। ২. হুক ভাঙলে গুরুতর দুর্ঘটনা ঘটতে পারে। ৩. উত্তোলন কার্যক্রমে খোলার স্থানে এবং গুরুত্বপূর্ণ ক্রস-সেকশনে ক্ষয়ক্ষতি সাধারণ। |

১. অতিরিক্ত বোঝাই কঠোরভাবে নিষিদ্ধ করুন। 2. নিয়মিতভাবে গুরুত্বপূর্ণ ক্রস-সেকশন এবং খোলার ক্ষত পরিদর্শন করুন। ৩. পর্যায়ক্রমিক অ্যানিলিং করুন। ৪. মান অনুযায়ী ফাটলযুক্ত হুকগুলি স্ক্র্যাপ করুন; ঢালাই মেরামত কঠোরভাবে নিষিদ্ধ। ৫. প্রত্যয়িত কর্মীদের দ্বারা নিয়মিত ব্যবহারযোগ্যতা পরীক্ষা করতে হবে এবং হুকগুলি কেবলমাত্র মান পূরণ করলেই ব্যবহার করতে হবে। |

| তারের দড়ি | ১. জটিল চাপ সহ্য করে: টান, সংকোচন, বাঁকানো। ২. অতিরিক্ত লোডিং এবং বারবার ঘুরানোর ফলে ক্ষতি এবং ভাঙনের ঝুঁকি বৃদ্ধি পায়। ৩. ড্রাম/পুলিতে অতিরিক্ত ঘুরানোর ফলে ব্যর্থতার ঝুঁকি আরও বেড়ে যায়। ৪. লোডের অবস্থা কাজের ধরণ, ড্রামের ব্যাস, পুলির অবস্থা এবং রক্ষণাবেক্ষণের উপর নির্ভর করে। |

১. কাজের পরিবেশ এবং প্রকারের জন্য উপযুক্ত দড়ি নির্বাচন করুন। 2. সর্বদা নির্ধারিত লোডের মধ্যে কাজ করুন। ৩. আকস্মিক আঘাত এড়িয়ে চলুন। ৪. নিয়মিত লুব্রিকেট করুন, বিশেষ করে কঠোর পরিস্থিতিতে। ৫. ক্ষয়কারী বা উচ্চ-তাপমাত্রার পরিবেশে প্রতিরক্ষামূলক ডিভাইস ব্যবহার করুন। |

| রিডুসার গিয়ারস | ১. টর্কের নিচে ক্ষয়, পিটিং, স্কোরিং, বা দাঁত ভাঙা দেখা দিতে পারে। 2. রুক্ষ পৃষ্ঠ, দুর্বল তৈলাক্তকরণ, শক লোড, অতিরিক্ত বোঝা, বারবার বাঁকানোর কারণে ক্লান্তি, অথবা শক্ত কণার কারণে ক্ষয়ক্ষতি। |

১. নিয়মিত লুব্রিকেন্ট পরিবর্তন করুন এবং সঠিক লুব্রিকেন্ট ব্যবহার করে গিয়ারবক্স পরিষ্কার রাখুন। 2. হঠাৎ বিপরীতমুখী বা আকস্মিক থেমে যাওয়া এড়িয়ে মসৃণভাবে কাজ করুন। ৩. নিয়মিত লুব্রিকেন্টের পরিষ্কার-পরিচ্ছন্নতা পরীক্ষা করুন এবং দূষিত তেল দ্রুত প্রতিস্থাপন করুন। |

| ড্রাম এবং দড়ি ক্ল্যাম্প | ১. দড়ির ঘর্ষণ/সংকোচনের কারণে ড্রামগুলি ক্ষয়প্রাপ্ত, গর্তযুক্ত বা পাতলা হয়ে যায়। ২. ড্রামটি অপারেশনাল চাপ সহ্য করতে না পারায় তীব্র পাতলা হয়ে যাওয়ার ফলে ফ্র্যাকচার হতে পারে। |

১. যদি ক্ষয়ক্ষতি মূল দেয়ালের পুরুত্বের ২০১TP১T এর বেশি হয় অথবা ফাটল দেখা দেয়, তাহলে ড্রামটি প্রতিস্থাপন করুন। 2. ক্ষয় কমাতে নিয়মিত ড্রাম এবং দড়ি লুব্রিকেট করুন। ৩. ড্রামের ক্ষতি ত্বরান্বিত না করার জন্য কাজের পরিবেশ পরিষ্কার রাখুন। |

| ব্রেক | ১. সাধারণ ব্যর্থতা: ব্রেক কাজ করছে না, অপর্যাপ্ত ব্রেকিং বল, রিলিজ করতে ব্যর্থ হওয়া, উচ্চ ব্রেক চাকার তাপমাত্রা। ২. কারণ: দুর্বল স্প্রিংস, আটকে থাকা ইলেক্ট্রোম্যাগনেট, জীর্ণ বা বিচ্ছিন্ন লাইনিং, জীর্ণ ব্রেক চাকা/বেল্ট, দুর্বল তৈলাক্তকরণ বা দূষণ। ৩. হাইড্রোলিক সিলিন্ডারে কব্জা, পুশ রড বা বাতাসের ত্রুটিও ত্রুটির দিকে পরিচালিত করে। |

১. প্রতিটি শিফটে ব্রেক পরীক্ষা করুন। 2. কার্যকারিতা নিশ্চিত করার জন্য ব্রেক চাকা এবং বেল্টগুলি ক্ষয়প্রাপ্ত কিনা তা পরীক্ষা করুন। ৩. বায়ু প্রবেশ বা তেলের ঘাটতির জন্য নিয়মিত হাইড্রোলিক সিস্টেম পরীক্ষা করুন। ৪. জীর্ণ অংশগুলি দ্রুত প্রতিস্থাপন করুন; আটকে যাওয়া এড়াতে সমস্ত চলমান অংশগুলি কার্যকর রাখুন। ৫. নিয়মিত পরীক্ষা-নিরীক্ষার মাধ্যমে নিশ্চিত করুন যে তৈলাক্তকরণ কার্যকরী মান পূরণ করে। |

আরও বিস্তারিত জানার জন্য, অনুগ্রহ করে DGCRANE এর মূল নিবন্ধটি দেখুন: ওভারহেড ক্রেন সমস্যা সমাধান: সাধারণ ব্যর্থতা, সমাধান এবং রক্ষণাবেক্ষণ টিপস

অপারেটর ত্রুটি

শিল্প উৎপাদনে ওভারহেড ক্রেনগুলি গুরুত্বপূর্ণ ভূমিকা পালন করে। তবে, জটিলতা এবং উচ্চ-ঝুঁকিপূর্ণ পরিচালনার কারণে, দুর্ঘটনা এখনও ঘটে। এর মধ্যে, মানুষের ত্রুটি অন্যতম প্রধান কারণ, প্রায়শই দুর্বল বিচারবুদ্ধি, অপর্যাপ্ত প্রশিক্ষণ বা ক্লান্তির ফলে ঘটে, যা অনিরাপদ অপারেটিং আচরণের দিকে পরিচালিত করতে পারে।

কারণ বিশ্লেষণ

অভিজ্ঞতার অভাব

অপর্যাপ্ত প্রশিক্ষণ বা সীমিত ব্যবহারিক অভিজ্ঞতা অপারেটরের ত্রুটির একটি সাধারণ উৎস। ক্রেনের অপারেটিং বৈশিষ্ট্য বা লোড সীমা সম্পূর্ণরূপে না বুঝে, অপারেটররা ভুল সিদ্ধান্ত নিতে পারে যে ক্রেনটি নিরাপদে কোনও লোড তুলতে বা সরাতে পারবে কিনা। উদাহরণস্বরূপ, নির্ধারিত ক্ষমতার বাইরে লোড পরিচালনা করার চেষ্টা করলে সরঞ্জামের ক্ষতি হতে পারে বা আঘাতের কারণ হতে পারে।

ক্লান্তি বা বিক্ষেপ

নিরাপদ ক্রেন পরিচালনার জন্য একজন অপারেটরের শারীরিক ও মানসিক অবস্থা অত্যন্ত গুরুত্বপূর্ণ। ক্লান্তি বা বিক্ষেপ ভুলের ঝুঁকি উল্লেখযোগ্যভাবে বৃদ্ধি করে। দীর্ঘ সময় ধরে কাজ করা বা মনোযোগ হারানোর ফলে সংকেত ভুল পড়তে পারে, যার ফলে অসামঞ্জস্যপূর্ণ বা বিলম্বিত নড়াচড়া হতে পারে। উদাহরণস্বরূপ, একজন বিক্ষিপ্ত অপারেটর লোডের নীচে থাকা লোকদের উপেক্ষা করতে পারে, যা গুরুতর বিপদ তৈরি করে।

নিরাপত্তা পদ্ধতি উপেক্ষা করা

প্রতিষ্ঠিত নিরাপত্তা প্রোটোকল অনুসরণ না করা দুর্ঘটনার আরেকটি প্রধান কারণ। স্ট্যান্ডার্ড চেক এড়িয়ে যাওয়া বা সঠিক সিগন্যালিং পদ্ধতি অনুসরণে অবহেলা প্রায়শই অনিরাপদ অপারেশনের দিকে পরিচালিত করে। বিশেষ করে, অস্পষ্ট বা অনুপযুক্ত সিগন্যালিং সরাসরি ক্রেন দুর্ঘটনার কারণ হতে পারে এবং প্রায়শই অবমূল্যায়ন করা হয়।

প্রতিরোধমূলক ব্যবস্থা

ব্যাপক প্রশিক্ষণ

অনভিজ্ঞ অপারেটরদের জন্য পূর্ণাঙ্গ প্রশিক্ষণ অপরিহার্য। অপারেটররা নিরাপদ অপারেটিং দক্ষতা অর্জন করতে পারে তা নিশ্চিত করার জন্য প্রশিক্ষণের মধ্যে তাত্ত্বিক জ্ঞান এবং ব্যবহারিক অনুশীলনের সমন্বয় করা উচিত। চলমান উন্নত প্রশিক্ষণ দক্ষতা আপ টু ডেট রাখতে সাহায্য করে। উদাহরণস্বরূপ, নিয়মিত জরুরি মহড়া অপারেটরদের চাপের মধ্যে কার্যকরভাবে প্রতিক্রিয়া জানাতে প্রস্তুত করতে পারে।

ক্লান্তি প্রতিরোধ করা

যুক্তিসঙ্গত কাজের সময়সূচী নিশ্চিত করে যে অপারেটররা সতর্ক এবং মনোযোগী থাকে। শিফট ঘূর্ণন এবং সঠিক বিশ্রামের মতো ব্যবস্থা ক্লান্তি-সম্পর্কিত ত্রুটিগুলি কমাতে সাহায্য করতে পারে। উপরন্তু, বুদ্ধিমান পর্যবেক্ষণ ব্যবস্থাগুলি বাস্তব সময়ে অপারেটরের ক্লান্তির লক্ষণগুলি সনাক্ত করতে পারে, দুর্ঘটনা ঘটার আগেই তা প্রতিরোধ করতে সহায়তা করে।

নিরাপত্তা পদ্ধতির কঠোর সম্মতি

অপারেটরদের অবশ্যই প্রতিষ্ঠিত নিরাপত্তা নির্দেশিকা কঠোরভাবে অনুসরণ করতে হবে। ক্রেন অপারেটরদের পাঁচটি নীতির উপর লক্ষ্য রাখা উচিত:

- স্থির: হুক এবং লোড স্থিতিশীল রাখার জন্য মসৃণ স্টার্ট এবং স্টপ।

- সঠিক: লক্ষ্য স্থানে সঠিকভাবে মালামাল স্থাপন করুন।

- দক্ষ: চক্রের সময় কমাতে এবং উৎপাদনশীলতা উন্নত করতে নড়াচড়ার সমন্বয় করুন।

- নিরাপদ: সর্বদা নিশ্চিত করুন যে সরঞ্জামগুলি ভালো অবস্থায় আছে এবং দুর্ঘটনা রোধ করতে নিরাপত্তা নিয়মগুলি অনুসরণ করুন।

- যুক্তিসঙ্গত: নির্দিষ্ট অবস্থার উপর ভিত্তি করে ক্রেনের কর্মক্ষমতা এবং নিয়ন্ত্রণের বোঝা সঠিকভাবে বুঝুন।

"দশটি লিফট ছাড়াই" নিয়মটি পালন করা

সম্ভাব্য বিপদ এড়াতে অপারেটরদের অবশ্যই "দশটি নো-লিফট" সুরক্ষা নিয়ম অনুসরণ করতে হবে:

- যখন সংকেত অস্পষ্ট থাকে বা নিয়ম লঙ্ঘন করে তখন গাড়ি তুলবেন না।

- নির্ধারিত ধারণক্ষমতার চেয়ে বেশি মালামাল তুলবেন না।

- স্লিংগুলি ত্রুটিপূর্ণ, অনুপযুক্ত, অথবা যদি বোঝাগুলি ভালভাবে সুরক্ষিত না থাকে তবে তুলবেন না।

- মানুষ বা আলগা জিনিসপত্রের উপর বোঝা তুলবেন না।

- ব্রেক বা অন্যান্য সুরক্ষা ডিভাইস ত্রুটিপূর্ণ থাকলে তুলবেন না।

- ওয়ার্কপিস সরাসরি প্রক্রিয়া করার জন্য ক্রেন ব্যবহার করবেন না।

- কাত হয়ে বা পাশে টানা পদ্ধতিতে ভার তুলবেন না।

- বিস্ফোরক জিনিসপত্র তুলবেন না।

- মাটির নিচে চাপা দেওয়া জিনিসপত্র টেনে তুলবেন না।

- সঠিকভাবে প্যাড করা না থাকলে ধারালো ধার বা ক্ষতিগ্রস্ত জিনিস তুলবেন না।

ওভারহেড ক্রেন দুর্ঘটনার ক্ষেত্রে মানবিক ত্রুটি একটি গুরুত্বপূর্ণ ঝুঁকির কারণ। পদ্ধতিগত প্রশিক্ষণ, যুক্তিসঙ্গত কাজের ব্যবস্থা এবং সুরক্ষা নিয়মের কঠোর প্রয়োগের মাধ্যমে, অপারেটরের ভুলের সম্ভাবনা অনেকাংশে হ্রাস করা যেতে পারে। নিরাপদ ক্রেন পরিচালনা কেবল সঠিক সরঞ্জাম রক্ষণাবেক্ষণের উপর নয় বরং অপারেটরদের দক্ষতা এবং সুরক্ষার প্রতি প্রতিশ্রুতির উপরও নির্ভর করে।

উপসংহার

সতর্ক পরিকল্পনা, সঠিক রক্ষণাবেক্ষণ এবং ব্যাপক প্রশিক্ষণের মাধ্যমে, ওভারহেড ক্রেন দুর্ঘটনা কার্যকরভাবে প্রতিরোধ করা যেতে পারে। সাধারণ কারণগুলি - যেমন বস্তু পড়ে যাওয়া, সংঘর্ষ, বৈদ্যুতিক শক, যান্ত্রিক ব্যর্থতা, অপারেটরের ত্রুটি এবং পড়ে যাওয়া উপকরণ - বোঝার মাধ্যমে শিল্পটি লক্ষ্যবস্তু সুরক্ষা ব্যবস্থা বাস্তবায়ন করতে পারে। নিয়মিত সরঞ্জাম পরিদর্শন, OSHA ক্রেন সুরক্ষা মানগুলির কঠোরভাবে মেনে চলা এবং কর্মক্ষেত্রে সুরক্ষা সংস্কৃতি গড়ে তোলা - দুর্ঘটনার ঝুঁকি হ্রাস করার জন্য অত্যন্ত গুরুত্বপূর্ণ।

এই সর্বোত্তম অনুশীলনগুলি অনুসরণ করলে কেবল কর্মক্ষেত্রের নিরাপত্তাই বৃদ্ধি পায় না বরং পরিচালনার দক্ষতাও উন্নত হয়। সু-রক্ষণাবেক্ষণ এবং নিরাপদে পরিচালিত ক্রেনগুলি ব্যয়বহুল ডাউনটাইম অনুভব করার সম্ভাবনা কম থাকে, যা ব্যবসাগুলিকে আরও সুচারুভাবে পরিচালনা করতে সাহায্য করে এবং শ্রমিকদের জীবন রক্ষা করে।

যোগাযোগের ঠিকানা

DGCRANE পেশাদার ওভারহেড ক্রেন পণ্য এবং রিলেভেন্ট পরিষেবা প্রদানের জন্য প্রতিশ্রুতিবদ্ধ। 100 টিরও বেশি দেশে রপ্তানি করা হয়েছে, 5000+ গ্রাহকরা আমাদের বেছে নিন, বিশ্বস্ত হওয়ার যোগ্য।

যোগাযোগ করুন

আপনার বিশদটি পূরণ করুন এবং আমাদের বিক্রয় দলের কেউ 24 ঘন্টার মধ্যে আপনার কাছে ফিরে আসবে!