6 اہم اوور ہیڈ کرین حادثات اور ان سے کیسے بچنا ہے۔

فہرست کا خانہ

جدید صنعت میں، لفٹنگ مشینری ناگزیر سامان ہے، بڑے پیمانے پر تعمیر، مینوفیکچرنگ، نقل و حمل، اور دیگر شعبوں میں استعمال کیا جاتا ہے. یہ بھاری مواد کو مؤثر طریقے سے سنبھال سکتا ہے اور پیداوری کو بڑھا سکتا ہے۔ تاہم، کرینوں کی پیچیدگی اور ان کے آپریشن میں درکار اعلی درستگی کی وجہ سے، حفاظتی مسائل خاص طور پر نازک ہو جاتے ہیں۔

OSHA کا تخمینہ ہے کہ 93% کرین حادثات انسانی غلطی کی وجہ سے ہوتے ہیں۔ اس کے بارے میں سوچو۔ دوسرے لفظوں میں، آلات کی خرابی واقع ہوتی ہے، لیکن زیادہ تر حادثات کا نتیجہ خود سازوسامان سے نہیں ہوتا، بلکہ بوجھ کو غلط اندازہ لگانے، آپریٹنگ طریقہ کار کی خلاف ورزی، یا معمول کی دیکھ بھال کو نظر انداز کرنے جیسے مسائل سے ہوتا ہے۔ اوور ہیڈ کرین حادثات نہ صرف سامان کو نقصان پہنچا سکتے ہیں بلکہ زخمیوں، ہلاکتوں اور املاک کے اہم نقصانات کا باعث بھی بن سکتے ہیں۔ لہذا، کرین حادثات کی عام وجوہات کو سمجھنا اور مؤثر حفاظتی اقدامات کرنا بہت ضروری ہے۔

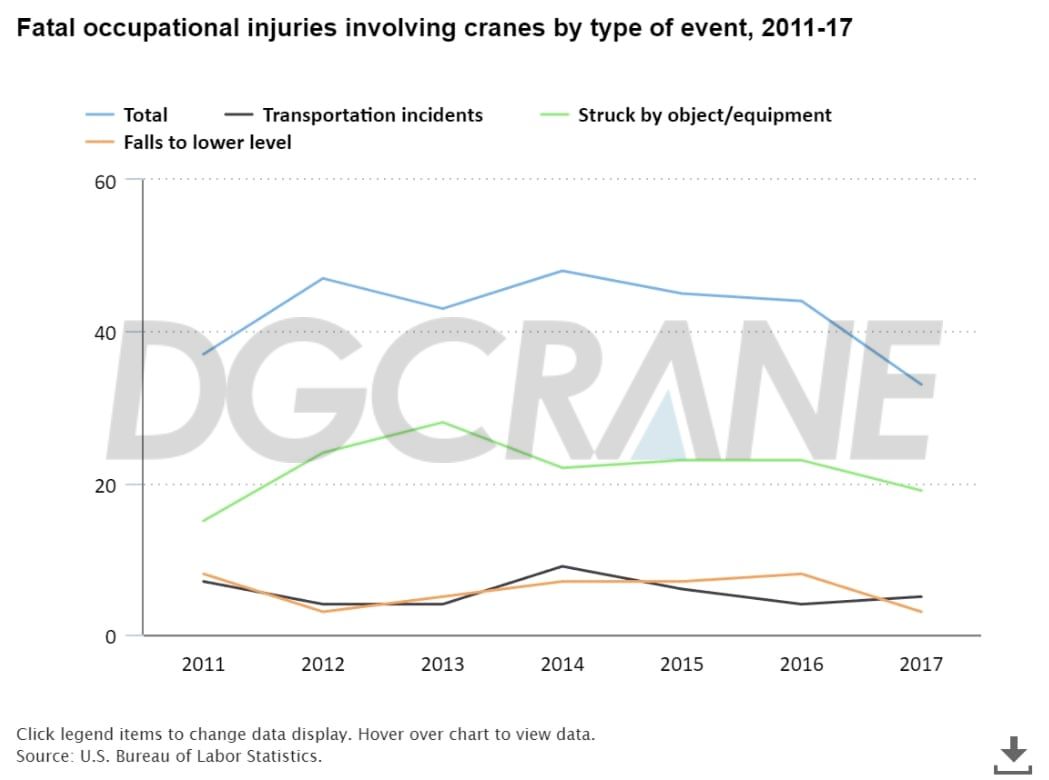

یو ایس بیورو آف لیبر سٹیٹسٹکس کی مردم شماری آف فیٹل آکوپیشنل انجریز (سی ایف او آئی) کے مطابق، 2011 سے 2017 تک کرین سے متعلق 297 اموات ہوئیں، جن میں کرینوں سے منسلک ہر سال اوسطاً 42 اموات ہوئیں۔

انہوکنگ حادثات

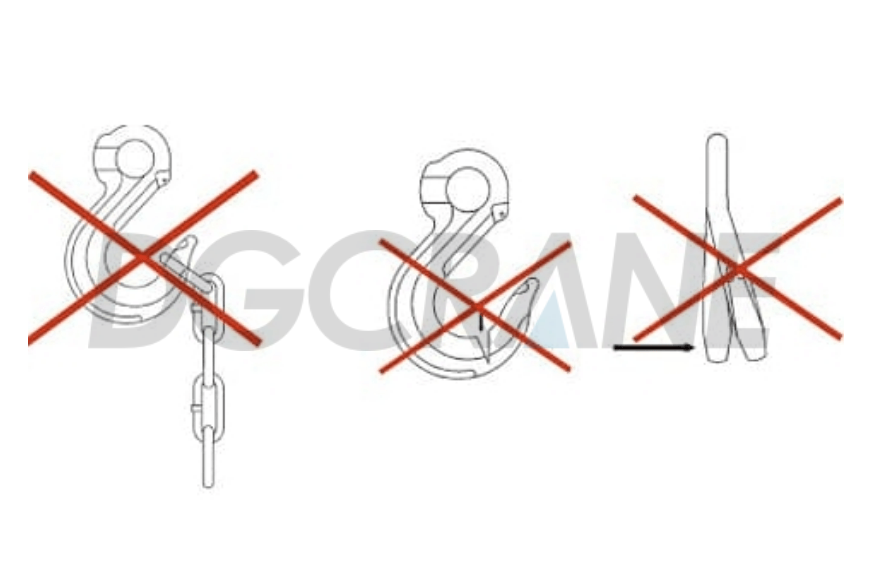

اس سے مراد وہ حادثات ہیں جہاں کرین کے ہک سے اٹھائے گئے بوجھ، سلنگز، یا لفٹنگ گیئر پھسل جاتے ہیں، جس کی وجہ سے وہ گر جاتے ہیں۔ بنیادی وجوہات ہک کی حفاظتی لیچ کی ناکامی یا غلط سلینگ کے طریقے ہیں۔

وجوہات:

- اشیاء کو اٹھاتے وقت، آن سائٹ سگنلنگ کی کمی کی وجہ سے ہک بہت تیزی سے نیچے اترتا ہے، جس کی وجہ سے ہُکنگ ختم ہوجاتی ہے۔

- اگر اٹھائی ہوئی چیز غیر مستحکم ہے تو، ہک ہوا میں جھول سکتا ہے۔ جھولے کے دوران، سینٹرفیوگل فورس ہک کو پھینک سکتی ہے، جس کی وجہ سے یہ ہُک ہو جاتا ہے۔

- کرین کا غلط آپریشن، اچانک شروع ہونا، یا ہنگامی بریک لگانا بھی جڑتا پیدا کر سکتا ہے جو ہک کو باہر کرنے پر مجبور کرتا ہے۔

- مرکزی اور معاون دونوں ہکس والی کرینوں کے لیے، اگر غیر استعمال شدہ ہک کو گوفن کے چھوٹے لوپ پر رکھا جاتا ہے، تو موٹا ہک محفوظ طریقے سے فٹ نہیں ہو سکتا ہے۔ کمپن اور جھولنے کی وجہ سے سینٹرفیوگل فورس ہک کو ختم کر سکتی ہے، جس سے حادثات گرتے ہیں۔

احتیاطی تدابیر

- استعمال کے بعد ہکس کو خشک ماحول میں محفوظ کریں، تیزاب اور الکلیس جیسے سنکنار کیمیکلز کے ساتھ رابطے سے گریز کریں۔ باقاعدگی سے معائنہ کریں.

- ہکس کو باقاعدگی سے چکنا کریں۔

- ہکس بنیادی طور پر لفٹنگ آپریشنز میں کنیکٹنگ ٹولز کے طور پر استعمال ہوتے ہیں۔ ان کے کام کا بوجھ اور درخواست کا دائرہ جانچ اور وضاحتوں پر مبنی ہونا چاہیے۔ اوور لوڈنگ سختی سے منع ہے۔

- جب مجموعہ میں استعمال کیا جائے تو بوجھ کو متوازن رکھنے کے لیے اٹھانے والے زاویہ پر توجہ دیں۔

گرنے والے بوجھ (لفٹنگ گیئر)

| مسئلہ | وجہ تجزیہ | کنٹرول اور روک تھام کے اقدامات |

| غلط بائنڈنگ اور سلینگ | بیلنس بیم کے بغیر ضرورت سے زیادہ تار رسی کا زاویہ ٹوٹنے کا سبب بنتا ہے۔ بغیر تحفظ کے تیز دھاروں سے تار کی رسیاں کٹ جاتی ہیں، جس کی وجہ سے بوجھ گرتا ہے اور زخمی ہوتے ہیں۔ |

بائنڈنگ اور سلینگ کے مناسب طریقے استعمال کریں۔ سختی سے پیروی کریں"نو لفٹنگ کے دس اصول.” سرشار نگرانی اور سگنلنگ کو یقینی بنائیں۔ سلنگ کی درست تکنیک اور اہل عملے کے انتظام کو نافذ کریں۔ |

| ناقص لفٹنگ گیئر اور سلنگ | سی ہکس میں حفاظتی پن غائب ہیں۔ ہک فریکچر۔ تار کی رسی ٹوٹنے سے بوجھ گرنے اور چوٹیں لگتی ہیں۔ |

اٹھانے سے پہلے سی ہک پن، ہکس اور تار کی رسیوں کا معائنہ کریں۔ روزانہ معائنہ کریں اور فوری طور پر خراب شدہ حصوں کو تبدیل کریں۔ لہرانے والے سامان کو باقاعدگی سے برقرار رکھیں اور چکنا کریں۔ |

| لہرانے کے طریقہ کار کے نقائص | ڈرم فریکچر. بریک فیل ہونا۔ آپریٹنگ میکانزم کی خرابی بوجھ میں کمی اور چوٹوں کا سبب بنتی ہے۔ |

استعمال کرنے سے پہلے ڈرم، بریک لائننگ اور میکانزم چیک کریں۔ اجزاء اور حد کے سوئچز پر روزانہ چیک کریں۔ یقینی بنائیں کہ مکینیکل اور برقی حصوں کو برقرار رکھا گیا ہے اور چکنا کیا گیا ہے۔ |

کرین کے تصادم کے حادثات

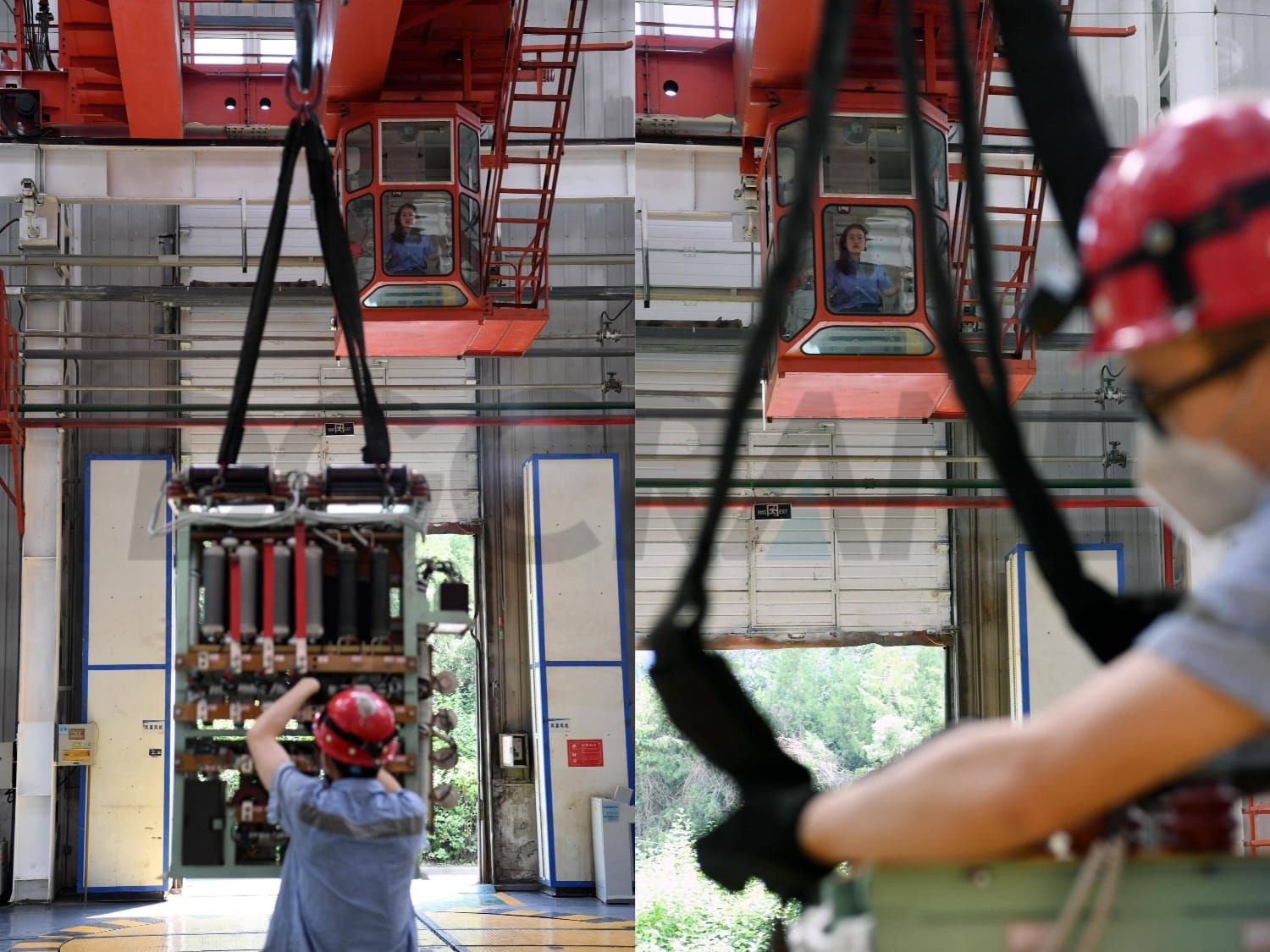

کرین کے تصادم لفٹنگ آپریشنز میں عام خطرات میں سے ہیں، بنیادی طور پر آپریٹر کی محدود مرئیت، غیر واضح مواصلت، اور کرین کی غلط ترتیب کی وجہ سے ہوتے ہیں۔ ان خطرات کو کم کرنے کے لیے، مؤثر احتیاطی تدابیر کا ایک سلسلہ اپنانا ضروری ہے۔ ذیل میں ان وجوہات کی تفصیلی وضاحت اور متعلقہ احتیاطی حکمت عملی ہے۔

کرین کے تصادم کی وجوہات

محدود مرئیت

آپریٹر کی ٹیکسی عام طور پر بلند ہوتی ہے، اور منظر کو اکثر ساختی اجزاء جیسے کہ بوم، ہک، یا خود بوجھ سے روک دیا جاتا ہے۔ یہ پابندی کام کرنے والے علاقے کی مکمل نگرانی کرنا مشکل بناتی ہے، خاص طور پر بہت سی رکاوٹوں کے ساتھ تنگ جگہوں پر، اندھے دھبے بنتے ہیں جو سامان، رکاوٹوں، یا اہلکاروں کو چھپا سکتے ہیں اور تصادم کے خطرے کو بڑھا سکتے ہیں۔

بڑے یا بے قاعدہ شکل والے بوجھ کو منتقل کرتے وقت، آپریٹر کے نظریے میں بوجھ خود ہی مزید رکاوٹ بن سکتا ہے، جس سے ارد گرد کے ماحول کا اندازہ لگانا اور بھی مشکل ہو جاتا ہے اور آپریشنل خطرے میں اضافہ ہوتا ہے۔

غیر واضح مواصلت

ناقص مواصلت اکثر شور والے ماحول میں ہوتی ہے یا جب آپریٹرز اور سگنلرز کے پاس معیاری ہاتھ کے اشاروں کی تربیت کی کمی ہوتی ہے۔ مبہم یا تاخیر سے سگنل غلط فہمی کا سبب بن سکتے ہیں، جو غیر محفوظ آپریشنز کا باعث بن سکتے ہیں۔ اگر آپریٹر واضح طور پر ہدایات حاصل نہیں کر سکتا، تو اس کے نتیجے میں اٹھانے کے غلط اقدامات ہو سکتے ہیں، جس سے تصادم کے امکانات بڑھ سکتے ہیں—خاص طور پر پیچیدہ، کثیر افرادی کاموں میں۔

احتیاطی تدابیر

صاف مواصلات

واضح اور قابل اعتماد مواصلاتی چینلز کا قیام بہت ضروری ہے۔ آپریٹرز اور سگنلرز کو معیاری ہینڈ سگنلز، ریڈیو کمیونیکیشن، یا دیگر ٹولز کا استعمال کرنا چاہیے تاکہ پیغامات کو فوری اور درست طریقے سے پہنچایا جا سکے۔ محدود مرئیت کے حالات میں، زمینی سگنلرز کو مؤثر طریقے سے آپریشن کی رہنمائی اور نگرانی کرنی چاہیے۔ خارجی مداخلت سے بچنے کے لیے ناقص یا غیر مستحکم مواصلاتی آلات کو فوری طور پر چیک یا تبدیل کیا جانا چاہیے۔

بہتر مرئیت

مرئیت کو بہتر بنانے کے لیے، کرین کیب میں کیمرے یا دیگر معاون آلات نصب کیے جانے چاہئیں، جو آپریٹرز کو ریئل ٹائم میں لوڈ اور آس پاس کے علاقے کی نگرانی کرنے کے قابل بناتے ہیں۔ یہ ٹولز نابینا مقامات میں رکاوٹوں کی نشاندہی کرنے میں مدد کرتے ہیں اور بوجھ کی نقل و حرکت کے دوران ایک وسیع تر منظر فراہم کرتے ہیں، جو خاص طور پر بڑی یا پیچیدہ اشیاء کو سنبھالتے وقت بہت قیمتی ہوتا ہے۔

الیکٹرک شاک حادثات

اوور ہیڈ کرینوں کے آپریشن کے دوران، برقی جھٹکا مہلک حادثات کی ایک عام وجہ ہے، خاص طور پر جب ہائی وولٹیج لائنوں یا دیگر لائیو کنڈکٹرز کے قریب کام کر رہے ہوں۔ بجلی کے جھٹکے کا خطرہ نمایاں طور پر بڑھ جاتا ہے اگر کرین پاور لائنوں کے بہت قریب کام کرتی ہے، خاص طور پر جب آلات کی موصلیت خراب ہو۔

اس طرح کے واقعات کو روکنے کے لیے، آپریٹرز کو کرین اور پاور لائنوں کے درمیان ہمیشہ محفوظ فاصلہ برقرار رکھنا چاہیے — عام طور پر کم از کم 10 فٹ، وولٹیج کی سطح پر منحصر درست فاصلے کے ساتھ۔ مزید برآں، مناسب موصلیت کے ساتھ آلات اور آلات کا استعمال مؤثر طریقے سے برقی جھٹکے کے خطرے کو کم کرتا ہے۔ جہاں ممکن ہو، کام کرنے کے محفوظ ماحول کو یقینی بنانے کے لیے آپریشن شروع کرنے سے پہلے قریبی لائنوں سے بجلی منقطع کر دی جائے۔

مکینیکل فیل ہونے والے حادثات

لفٹنگ مشینری کے آپریشن اور دیکھ بھال کے دوران، کئی اہم اجزاء کا نقصان اور ناکامی اکثر حفاظتی حادثات کی بڑی وجوہات ہوتی ہیں۔ مندرجہ ذیل جدول اہم حصوں جیسے ہکس، تار کی رسیاں، ریڈوسر گیئرز، ڈرم اور رسی کے کلیمپ اور بریکوں کے لیے عام ناکامی کے تجزیوں اور متعلقہ حفاظتی اقدامات کا خاکہ پیش کرتا ہے۔ اس سے کرین آپریٹرز کو محفوظ آپریشنز کو یقینی بنانے کے لیے ضروری دیکھ بھال کے نکات کو بہتر طور پر سمجھنے میں مدد ملتی ہے۔

| جزو | مسئلہ کا تجزیہ | احتیاطی تدابیر |

|---|---|---|

| کانٹا | 1. زیادہ بوجھ یا رگڑ کی وجہ سے ہکس خراب ہو سکتے ہیں، ٹوٹ سکتے ہیں، خراب ہو سکتے ہیں یا فریکچر ہو سکتے ہیں۔ 2. ہک ٹوٹنا سنگین حادثات کا سبب بن سکتا ہے۔ 3. لفٹنگ آپریشنز میں افتتاحی اور اہم کراس سیکشن پر پہننا عام ہے۔ |

1. اوور لوڈنگ کو سختی سے منع کریں۔ 2. اہم کراس سیکشنز اور افتتاحی لباس کا باقاعدگی سے معائنہ کریں۔ 3. متواتر اینیلنگ انجام دیں۔ 4. معیار کے مطابق دراڑ کے ساتھ سکریپ ہکس؛ ویلڈنگ کی مرمت سختی سے منع ہے۔ 5. مستند عملے اور ہکس کا استعمال صرف اس صورت میں کیا جاتا ہے جب وہ معیار پر پورا اترتے ہوں۔ |

| تار کی رسی۔ | 1. پیچیدہ دباؤ کو برداشت کرتا ہے: تناؤ، کمپریشن، موڑنے۔ 2. اوور لوڈنگ اور بار بار سمیٹنا نقصان اور ٹوٹنے کا خطرہ بڑھاتا ہے۔ 3. ڈرم/گھرنیوں پر ضرورت سے زیادہ سمیٹنا ناکامی کا خطرہ مزید بڑھاتا ہے۔ 4. لوڈ کی حالت کام کی قسم، ڈرم قطر، گھرنی کی حالت، اور دیکھ بھال پر منحصر ہے۔ |

1. کام کے ماحول اور قسم کے لیے موزوں رسیاں منتخب کریں۔ 2. ہمیشہ ریٹیڈ لوڈ کے اندر کام کریں۔ 3. اچانک اثرات سے بچیں۔ 4. باقاعدگی سے چکنا کریں، خاص طور پر سخت حالات میں۔ 5. corrosive یا زیادہ درجہ حرارت والے ماحول میں حفاظتی آلات استعمال کریں۔ |

| ریڈوسر گیئرز | 1. ٹارک کے نیچے پہننا، پٹنگ کرنا، اسکور کرنا، یا دانت ٹوٹنا دکھا سکتا ہے۔ 2. کھردری سطحوں، ناقص چکنا، جھٹکوں کے بوجھ، اوور لوڈنگ، بار بار موڑنے سے تھکاوٹ، یا سخت ذرات جو پہننے کا سبب بنتے ہیں۔ |

1. چکنا کرنے والے کو باقاعدگی سے تبدیل کریں اور مناسب چکنا کرنے والا استعمال کرتے ہوئے گیئر باکس کو صاف رکھیں۔ 2. اچانک الٹ جانے یا اچانک رک جانے سے گریز کرتے ہوئے آسانی سے کام کریں۔ 3. چکنا کرنے والے کی صفائی کو باقاعدگی سے چیک کریں اور آلودہ تیل کو فوری طور پر تبدیل کریں۔ |

| ڈرم اور رسی کلیمپ | 1. رسی سے رگڑ/کمپریشن کی وجہ سے ڈرم پہنتے، گڑھے، یا پتلے ہوتے ہیں۔ 2. شدید پتلا ہونا فریکچر کا سبب بن سکتا ہے کیونکہ ڈرم آپریشنل تناؤ کو نہیں سنبھال سکتا۔ |

1. ڈرم کو تبدیل کریں اگر لباس اصل دیوار کی موٹائی کے 20% سے زیادہ ہو یا اگر دراڑیں نظر آئیں۔ 2. لباس کو کم کرنے کے لیے ڈرم اور رسیوں کو باقاعدگی سے چکنا کریں۔ 3. ڈرم کے نقصان کو تیز کرنے سے بچنے کے لیے کام کے ماحول کو صاف رکھیں۔ |

| بریک | 1. عام ناکامیاں: بریک کام نہیں کر رہی، ناکافی بریک فورس، ریلیز کرنے میں ناکام، بریک وہیل کا زیادہ درجہ حرارت۔ 2. اسباب: کمزور چشمے، پھنسے ہوئے الیکٹرومیگنیٹ، پہنی ہوئی یا علیحدہ لائننگ، پہنے ہوئے بریک وہیل/بیلٹ، ناقص چکنا یا آلودگی۔ 3. ہائیڈرولک سلنڈروں میں قلابے، پش راڈ، یا ہوا میں ناکامی بھی خرابی کا باعث بنتی ہے۔ |

1. ہر شفٹ میں بریک کا معائنہ کریں۔ 2. کام کو یقینی بنانے کے لیے پہننے کے لیے بریک کے پہیے اور بیلٹ چیک کریں۔ 3. ہوا میں داخل ہونے یا تیل کی کمی کے لیے ہائیڈرولک سسٹم کو باقاعدگی سے چیک کریں۔ 4. پہنے ہوئے حصوں کو فوری طور پر تبدیل کریں؛ چپکنے سے بچنے کے لیے تمام متحرک حصوں کو فعال رکھیں۔ 5. یقینی بنائیں کہ چکنا معمول کی جانچ کے ساتھ آپریشنل معیارات پر پورا اترتا ہے۔ |

مزید تفصیلات کے لیے، براہ کرم DGCRANE کے اصل مضمون سے رجوع کریں: اوور ہیڈ کرین کی خرابی کا سراغ لگانا: عام ناکامیاں، حل، اور دیکھ بھال کی تجاویز

آپریٹر کی غلطیاں

اوور ہیڈ کرینیں صنعتی پیداوار میں اہم کردار ادا کرتی ہیں۔ تاہم، ان کے آپریشن کی پیچیدگی اور زیادہ خطرے کی نوعیت کی وجہ سے، حادثات اب بھی ہوتے رہتے ہیں۔ ان میں سے، انسانی غلطی ایک اہم وجہ بنی ہوئی ہے، جو اکثر ناقص فیصلے، ناکافی تربیت، یا تھکاوٹ کے نتیجے میں ہوتی ہے، جو غیر محفوظ آپریٹنگ رویوں کا باعث بن سکتی ہے۔

وجہ تجزیہ

تجربے کی کمی

ناکافی تربیت یا محدود عملی تجربہ آپریٹر کی غلطیوں کا ایک عام ذریعہ ہے۔ کرین کی آپریٹنگ خصوصیات یا بوجھ کی حد کو مکمل طور پر سمجھے بغیر، آپریٹرز غلط اندازہ لگا سکتے ہیں کہ آیا کرین محفوظ طریقے سے بوجھ اٹھا سکتی ہے یا منتقل کر سکتی ہے۔ مثال کے طور پر، درجہ بندی کی گنجائش سے زیادہ بوجھ کو سنبھالنے کی کوشش کرنا سامان کو نقصان پہنچا سکتا ہے یا چوٹوں کا سبب بن سکتا ہے۔

تھکاوٹ یا خلفشار

کرین کے محفوظ آپریشن کے لیے آپریٹر کی جسمانی اور ذہنی حالت بہت اہم ہے۔ تھکاوٹ یا خلفشار غلطیوں کے خطرے کو نمایاں طور پر بڑھاتا ہے۔ لمبے گھنٹے یا توجہ کا نقصان غلط پڑھنے کے سگنل کا باعث بن سکتا ہے، جس کے نتیجے میں غیر مربوط یا تاخیر سے حرکت ہوتی ہے۔ مثال کے طور پر، ایک مشغول آپریٹر بوجھ کے نیچے لوگوں کو نظر انداز کر سکتا ہے، جس سے سنگین خطرات پیدا ہو سکتے ہیں۔

حفاظتی طریقہ کار کو نظر انداز کرنا

قائم کردہ حفاظتی پروٹوکول پر عمل نہ کرنا حادثات کی ایک اور بڑی وجہ ہے۔ معیاری جانچ کو چھوڑنا یا سگنلنگ کے درست طریقہ کار پر عمل کرنے میں کوتاہی کرنا اکثر غیر محفوظ کارروائیوں کا باعث بنتا ہے۔ خاص طور پر، غیر واضح یا غلط سگنلنگ براہ راست کرین کے حادثات کو متحرک کر سکتی ہے اور اکثر اس کا اندازہ کم کیا جاتا ہے۔

احتیاطی تدابیر

جامع تربیت

ناتجربہ کار آپریٹرز کے لیے مکمل تربیت ضروری ہے۔ آپریٹرز کو محفوظ آپریٹنگ مہارتوں میں مہارت حاصل کرنے کو یقینی بنانے کے لیے تربیت کو نظریاتی علم اور عملی مشقوں کو یکجا کرنا چاہیے۔ جاری جدید تربیت مہارتوں کو تازہ ترین رکھنے میں مدد کرتی ہے۔ مثال کے طور پر، باقاعدگی سے ہنگامی مشقیں آپریٹرز کو دباؤ میں مؤثر طریقے سے جواب دینے کے لیے تیار کر سکتی ہیں۔

تھکاوٹ کی روک تھام

مناسب کام کا نظام الاوقات یقینی بناتا ہے کہ آپریٹرز چوکس اور مرکوز رہیں۔ شفٹ گردش اور مناسب آرام جیسے اقدامات تھکاوٹ سے متعلق غلطیوں کو کم کرنے میں مدد کر سکتے ہیں۔ مزید برآں، ذہین نگرانی کے نظام آپریٹر کی تھکاوٹ کی علامات کا حقیقی وقت میں پتہ لگاسکتے ہیں، جو حادثات کے پیش آنے سے پہلے روکنے میں مدد کرتے ہیں۔

حفاظتی طریقہ کار کے ساتھ سخت تعمیل

آپریٹرز کو قائم کردہ حفاظتی ہدایات پر سختی سے عمل کرنا چاہیے۔ کرین آپریٹرز کو پانچ اصولوں کا مقصد ہونا چاہئے:

- مستحکم: ہکس اور بوجھ کو مستحکم رکھنے کے لیے ہموار آغاز اور رک جاتا ہے۔

- درست: ٹارگٹ مقامات پر بوجھ کو ٹھیک ٹھیک رکھیں۔

- موثر: سائیکل کے وقت کو کم کرنے اور پیداواری صلاحیت کو بہتر بنانے کے لیے نقل و حرکت کو مربوط کریں۔

- محفوظ: ہمیشہ یقینی بنائیں کہ آلات اچھی حالت میں ہیں اور حادثات سے بچنے کے لیے حفاظتی اصولوں پر عمل کریں۔

- معقول: مخصوص حالات کی بنیاد پر کرین کی کارکردگی کو سمجھیں اور بوجھ کو مناسب طریقے سے کنٹرول کریں۔

"دس نو لفٹ" کے اصول کا مشاہدہ کرنا

ممکنہ خطرات سے بچنے کے لیے آپریٹرز کو "دس نو لفٹ" کے حفاظتی اصول پر عمل کرنا چاہیے:

- جب سگنل واضح نہ ہوں یا ضوابط کی خلاف ورزی ہو تو نہ اٹھائیں۔

- درجہ بندی کی گنجائش سے زیادہ بوجھ نہ اٹھائیں۔

- اگر سلینگز ناقص، نامناسب، یا بوجھ ناقص ہیں تو نہ اٹھائیں۔

- لوگوں کے ساتھ بوجھ نہ اٹھائیں یا ان پر ڈھیلی چیزیں نہ رکھیں۔

- اگر بریک یا دیگر حفاظتی آلات خراب ہوں تو نہ اٹھائیں۔

- ورک پیس کو براہ راست پروسیس کرنے کے لیے کرین کا استعمال نہ کریں۔

- بوجھ کو جھکائے ہوئے یا سائیڈ کھینچنے والے انداز میں نہ اٹھائیں۔

- دھماکہ خیز مواد نہ اٹھائیں.

- زیر زمین دفن اشیاء کو مت کھینچیں۔

- تیز کناروں یا نقصان کے ساتھ اشیاء کو نہ اٹھائیں جب تک کہ مناسب طریقے سے پیڈ نہ ہو۔

اوور ہیڈ کرین حادثات میں انسانی غلطی ایک اہم خطرے کا عنصر ہے۔ منظم تربیت، مناسب کام کے انتظامات، اور حفاظتی اصولوں کے سخت نفاذ کے ذریعے، آپریٹر کی غلطیوں کے امکانات کو بہت حد تک کم کیا جا سکتا ہے۔ محفوظ کرین آپریشن کا انحصار نہ صرف سامان کی مناسب دیکھ بھال پر ہے بلکہ آپریٹرز کی مہارت اور حفاظت کے عزم پر بھی ہے۔

نتیجہ

محتاط منصوبہ بندی، مناسب دیکھ بھال، اور جامع تربیت کے ساتھ، اوور ہیڈ کرین حادثات کو مؤثر طریقے سے روکا جا سکتا ہے۔ عام وجوہات کو سمجھ کر — جیسے گرنے والی اشیاء، تصادم، بجلی کے جھٹکے، مکینیکل خرابیاں، آپریٹر کی غلطیاں، اور گرا ہوا مواد — انڈسٹری ہدف بنائے گئے حفاظتی اقدامات کو نافذ کر سکتی ہے۔ سامان کا باقاعدہ معائنہ، OSHA کرین کے حفاظتی معیارات پر سختی سے عمل پیرا ہونا، اور ملازمت کی جگہوں پر حفاظتی کلچر کو فروغ دینا یہ سب حادثات کے خطرات کو کم کرنے کے لیے اہم ہیں۔

ان بہترین طریقوں پر عمل کرنے سے نہ صرف کام کی جگہ کی حفاظت میں اضافہ ہوتا ہے بلکہ آپریشنل کارکردگی بھی بہتر ہوتی ہے۔ اچھی طرح سے دیکھ بھال کرنے والی اور محفوظ طریقے سے چلنے والی کرینوں میں مہنگے ڈاؤن ٹائم کا سامنا کرنے کا امکان کم ہوتا ہے، جس سے کارکنوں کی زندگیوں کی حفاظت کرتے ہوئے کاروبار کو زیادہ آسانی سے چلانے میں مدد ملتی ہے۔

رابطہ کی تفصیلات

DGCRANE پیشہ ورانہ اوور ہیڈ کرین مصنوعات اور متعلقہ خدمات فراہم کرنے کے لیے پرعزم ہے۔ 100 سے زیادہ ممالک میں برآمد کیا گیا، 5000+ صارفین ہمیں منتخب کرتے ہیں، قابل بھروسہ۔

رابطے میں رہنا

اپنی تفصیلات پُر کریں اور ہماری سیلز ٹیم میں سے کوئی 24 گھنٹے کے اندر آپ سے رابطہ کرے گا!