بہترین کارکردگی کے لیے گینٹری کرین کی ناکامیاں اور بحالی کی ضروری تجاویز

فہرست کا خانہ

گینٹری کرین ایک پیچیدہ ڈھانچہ رکھتی ہے اور متنوع ماحول میں کام کرتی ہے، اکثر استعمال کے دوران مختلف خرابیوں کا باعث بنتی ہے۔ یہ خرابیاں نہ صرف آلات کی کارکردگی میں کمی کا باعث بنتی ہیں بلکہ سنگین صورتوں میں حفاظتی حادثات کا باعث بھی بن سکتی ہیں۔ ان خرابیوں کا مؤثر طریقے سے تجزیہ کرنا اور دیکھ بھال اور مرمت کی ٹیکنالوجیز پر متعلقہ تحقیق کا انعقاد آلات کے مستحکم آپریشن کو یقینی بنانے اور پیداوار کی کارکردگی کو بہتر بنانے کے لیے بہت ضروری ہے۔ کے معمول کے آپریشن کو یقینی بنانے کے لیے دیکھ بھال اور مرمت کی ٹیکنالوجیز کلیدی حیثیت رکھتی ہیں۔ گینٹری کرینیں.

تاہم، فی الحال بہت سی کمپنیاں اس علاقے پر خاطر خواہ توجہ نہیں دیتی ہیں، جس کی وجہ سے آلات کی بار بار تھکاوٹ ہو جاتی ہے، جو خرابیوں کی موجودگی کو بڑھا دیتی ہے۔ لہذا، دیکھ بھال اور مرمت کی ٹیکنالوجیز پر تحقیق کو فروغ دینا اور گہرا کرنا انٹرپرائز کی پیداوار کی کارکردگی اور حفاظت کی یقین دہانی دونوں کو بہتر بنانے کے لیے دوہری اہمیت کا حامل ہے۔

گینٹری کرینز میں عام خرابیاں

وہیل جمنگ فالٹ

گینٹری کرینوں میں پہیے کے جمنگ کی خرابی سے مراد وہ صورت حال ہے جہاں آپریشن کے دوران کرین کے پہیے ٹریک کی سطح سے غیر معمولی قریبی رابطہ کرتے ہیں، جس کی وجہ سے پہیے ٹریک پر پھنس جاتے ہیں اور معمول کی حرکت کو روکتے ہیں۔ اس خرابی کی وجہ سے کرین کام کرنا بند کر سکتی ہے اور سامان اور اجزاء کو نقصان پہنچا سکتی ہے۔

وہیل جیمنگ مختلف عوامل کی وجہ سے ہو سکتی ہے، بشمول ٹریک پہننا یا خراب ہونا، پہیے کا پہننا یا نقصان، پوزیشننگ سسٹم میں خرابیاں، یا اسے کیلیبریٹ کرنے میں ناکامی، اور چکنا کرنے والے نظام میں مسائل شامل ہیں۔ کرین کے معمول کے کام کو یقینی بنانے کے لیے اس خرابی کو فوری طور پر دور کرنے اور مرمت کرنے کی ضرورت ہے۔

گیئر باکس آئل لیکس

گینٹری کرینوں میں گیئر باکس کے تیل کا رساؤ عام خرابیوں میں سے ایک ہے۔ یہ غلطی عام طور پر متعدد عوامل کے امتزاج سے ہوتی ہے۔ سب سے پہلے، گیئر باکس کا غلط ڈیزائن تیل کے رساو کا باعث بن سکتا ہے۔ اگر گیئر باکس میں مناسب طریقے سے وینٹ یا ایئر پلگ کی کمی ہے تو، آپریشن کے دوران اندرونی دباؤ میں تبدیلیاں پھسلن کا تیل خلا سے باہر نکلنے کا سبب بن سکتی ہیں۔ دوم، اگر گیئر باکس کیسنگ کی ملاوٹ کی سطحیں زیادہ درستگی اور رواداری کے تقاضوں کو پورا نہیں کرتی ہیں، یا اگر انسٹالیشن غلط ہے، تو یہ خراب سیلنگ کا سبب بن سکتی ہے، جس سے لیک ہو سکتی ہے۔

مزید برآں، ناقص معدنیات سے متعلق عمل جن میں ضروری ہیٹ ٹریٹمنٹ یا عمر بڑھنے کے علاج کی کمی ہوتی ہے وہ کاسٹنگ میں خرابی اور خلاء کا باعث بنتی ہے، جو رساو میں بھی حصہ ڈالتی ہے۔ آخر میں، نامناسب تنصیب اور دیکھ بھال کا نتیجہ بھی تیل کے رساو کا سبب بن سکتا ہے۔ اگر گیئر باکس کے فاسٹنرز کو سخت نہیں کیا گیا ہے یا اگر تنصیب کے دوران سگ ماہی کی سطحوں کو مناسب طریقے سے سیل نہیں کیا گیا ہے، تو پھسلن کا تیل خالی جگہوں سے نکل سکتا ہے۔

تھری فیز اے سی موٹر کی خرابیاں

گینٹری کرین کی تھری فیز AC موٹر میں خرابیاں عام ہیں اور تباہ کن ہو سکتی ہیں۔ یہ خرابیاں کرین کے کاموں میں اکثر ہوتی ہیں۔ جب موٹر ایک طویل مدت تک اوورلوڈ حالات میں چلتی ہے، تو ضرورت سے زیادہ گرمی پیدا ہوتی ہے، جو موٹر وائنڈنگز کی موصلیت کو نقصان پہنچا سکتی ہے اور موصلیت کے مواد کی عمر بڑھنے کا باعث بن سکتی ہے، جو ممکنہ طور پر وائنڈنگ شارٹ سرکٹ یا کھلے سرکٹس کا باعث بنتی ہے۔

لہذا، قابل اعتماد آپریشن کو یقینی بنانے اور اس کی عمر کو طول دینے کے لیے موٹر کا باقاعدہ معائنہ، دیکھ بھال اور دیکھ بھال بہت ضروری ہے۔ غیر مستحکم وولٹیج، فیز کا نقصان، یا ہارمونکس کی موجودگی جیسے مسائل موٹر کے نارمل آپریشن میں مداخلت کر سکتے ہیں۔ خاص طور پر، فیز کا نقصان موٹر کو غیر متوازن حالت میں چلانے کا سبب بنتا ہے، جس سے زیادہ گرمی اور کمپن پیدا ہوتی ہے، جو موٹر کے نقصان کو تیز کرتی ہے۔

اس کے علاوہ، موٹر کے اندرونی اجزاء جیسے وائنڈنگ، بیرنگ، اور روٹرز طویل استعمال یا ناکافی دیکھ بھال کی وجہ سے ناکام ہو سکتے ہیں، جس کی وجہ سے وائنڈنگ شارٹ سرکٹ، بیئرنگ پہننا، اور روٹر میں عدم توازن جیسی خرابیاں پیدا ہوتی ہیں، جو موٹر کے معمول کے کام میں خلل ڈالتے ہیں۔

بریک فیلیئر

گینٹری کرین میں بریک فیل ہونے کی وجہ اکثر اوقات کام کے طویل ہونے کی وجہ سے ہوتی ہے۔ مسلسل آپریشن بریک سسٹم کے اندر اہم لباس کا باعث بنتا ہے، جس میں آئرن کور اور ہائیڈرولک راڈز جیسے اجزاء شامل ہیں، جو آہستہ آہستہ فعالیت کھو دیتے ہیں، بریک ٹارک کو کم کرتے ہیں۔

اس کے علاوہ، بریک کے اندرونی سرکٹس فیل ہو سکتے ہیں، جس سے اجزاء اور کنڈلی کو نقصان پہنچ سکتا ہے۔ اگر بریک وہیل کی سطح پر زیادہ گندگی اور ملبہ جمع ہو جائے تو یہ بریکنگ سسٹم کی کارکردگی کو بھی متاثر کر سکتا ہے۔ ہائیڈرولک پش راڈز اور برقی مقناطیسی کوائلز کی ناقص چکنا یا زیادہ ہوا کی موجودگی کے نتیجے میں کرین کے قبضے کے پوائنٹس پھنس سکتے ہیں، جو بریک کو صحیح طریقے سے کام کرنے سے روکتا ہے۔

آرم پیوٹ پوائنٹ کی آوازیں۔

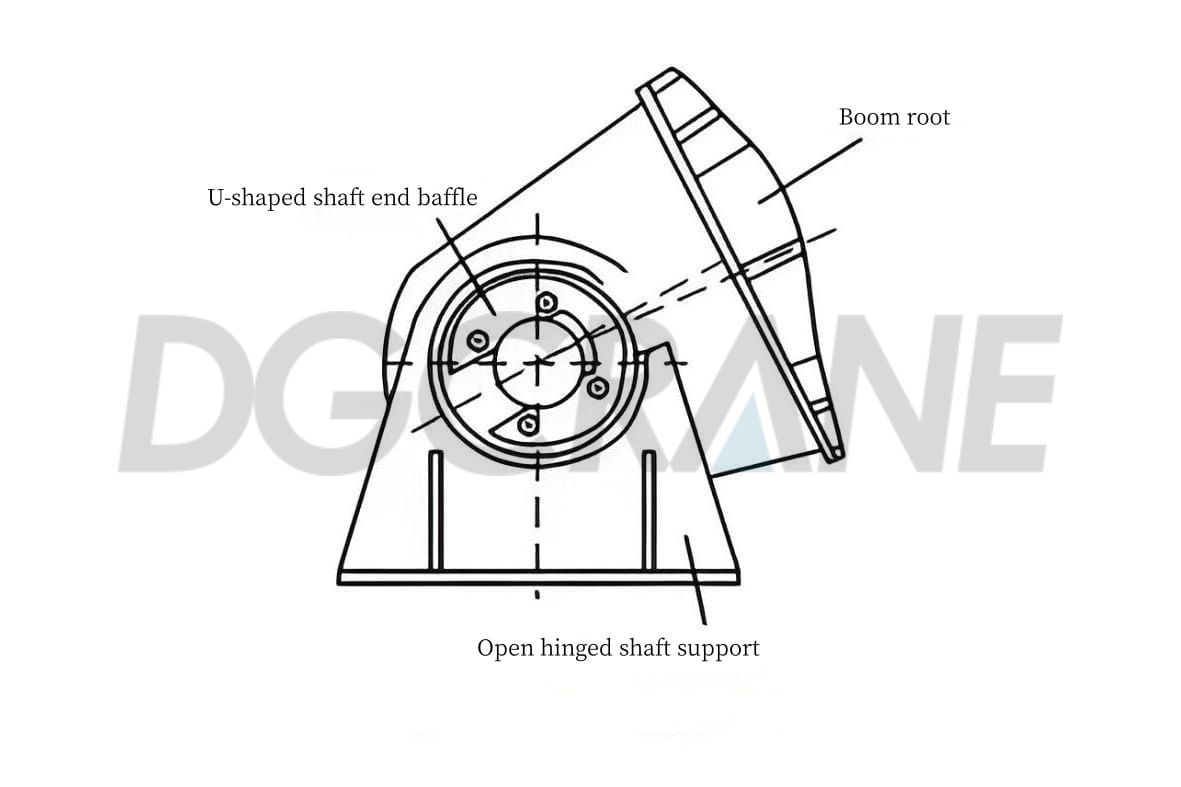

متواتر کارروائیوں کے دوران، گینٹری کرین کو شدید اثرات کا سامنا کرنا پڑتا ہے۔ مسلسل قوت کرین کے اجزاء کی عمر اور پہننے کا سبب بنتی ہے۔ پیوٹ پوائنٹس، جو کرین کے بازو کے لیے اہم کنکشن حصوں کے طور پر کام کرتے ہیں، خرابیوں کی عام جگہیں ہیں۔ بوم موومنٹ کے دوران، اگر پیوٹ پوائنٹس کے اندر پاؤڈر نما یا دانے دار غیر ملکی اشیاء موجود ہوں، تو وہ محور کے معمول کے کام میں رکاوٹ بن سکتی ہیں اور غیر معمولی شور پیدا کر سکتی ہیں۔

ایک اور عام مسئلہ شافٹ کے آخر میں بولٹ کا ڈھیلا ہونا یا ٹوٹ جانا ہے۔ یہ بولٹ شافٹ کے سروں کو محفوظ بنانے کے لیے ضروری ہیں، اور اگر وہ ڈھیلے ہو جائیں یا ٹوٹ جائیں، تو شافٹ کے سرے ہل سکتے ہیں یا کمپن ہو سکتے ہیں، اس طرح کرین کے مستحکم آپریشن کو متاثر کرتے ہیں۔ یہ مسئلہ نہ صرف غیر معمولی شور کا باعث بنتا ہے بلکہ پورے کرین سسٹم کے لیے حفاظتی خطرہ بھی لاحق ہوتا ہے۔ اگر اس طرح کے پیوٹ پوائنٹ کے مسائل کا بروقت پتہ نہیں چلایا جاتا اور ان کا ازالہ نہیں کیا جاتا، تو وہ نہ صرف کرین کے معمول کے کام کو متاثر کر سکتے ہیں بلکہ پیداوار کے لیے پوشیدہ حفاظتی خطرات بھی لاحق ہو سکتے ہیں۔

گینٹری کرین کی بحالی اور مرمت کے اہم نکات

گینٹری کرینیں ہیوی ڈیوٹی آلات ہیں جو مختلف صنعتی ماحول میں بڑے پیمانے پر استعمال ہوتے ہیں، اور ان کا مستحکم آپریشن پیداواری عمل کی ہمواری کے لیے اہم ہے۔ تاہم، ان کے پیچیدہ مکینیکل ڈھانچے اور آپریٹنگ ماحول کی وجہ سے، گینٹری کرینیں مختلف خرابیوں کا شکار ہیں۔ سامان کے مناسب کام کو یقینی بنانے کے لیے، مناسب دیکھ بھال اور مرمت ضروری ہے۔

چینل اسٹیل کی ایک خاص موٹائی کی ویلڈنگ

ویلڈنگ چینل اسٹیل کی ضرورت

گینٹری کرین میں چینل اسٹیل کی ایک خاص موٹائی کی ویلڈنگ بنیادی طور پر ساخت کی مضبوطی اور استحکام کو بڑھانے کے لیے کی جاتی ہے۔ چینل سٹیل ایک عام دھاتی ساختی مواد ہے جس میں نالی کی شکل کا کراس سیکشن ہوتا ہے جو اہم موڑنے اور مونڈنے والی قوتوں کو برداشت کر سکتا ہے۔ لہذا یہ مختلف ساختی منصوبوں میں بڑے پیمانے پر استعمال ہوتا ہے۔

اہم علاقوں میں چینل اسٹیل کی ایک خاص موٹائی کو ویلڈنگ کرنے سے، ساخت کی مجموعی طاقت اور استحکام میں اضافہ ہوتا ہے، جس سے گینٹری کرین کی بوجھ برداشت کرنے کی صلاحیت اور سروس کی زندگی میں بہتری آتی ہے۔ ایسے حصوں کے لیے جن کو بار بار ہلنے یا ہلنے کی ضرورت ہوتی ہے، جیسے کرین کا ٹریک یا لفٹنگ بیم، مناسب موٹائی میں ویلڈنگ چینل اسٹیل کنکشن کی وشوسنییتا اور استحکام کو بڑھا سکتا ہے، ڈھیلے کنکشن کی وجہ سے ہونے والے حفاظتی واقعات کے امکانات کو کم کرتا ہے۔

چینل اسٹیل ویلڈنگ کا عمل

سب سے پہلے، ویلڈنگ کے معیار کو یقینی بنانے کے لیے چینل اسٹیل کی سطح سے تیل، زنگ اور دیگر نجاست کو اچھی طرح سے ہٹا دیں۔ اس کے بعد، چینل اسٹیل کی مناسب موٹائی کا انتخاب کریں، عام طور پر 30-40 ملی میٹر اسٹیل پلیٹیں۔ اس کے بعد، چینل اسٹیل کو صحیح جگہ پر رکھنے کے لیے ویلڈنگ کا سامان جیسے ویلڈنگ مشین، الیکٹروڈ، دستانے اور حفاظتی چشمے استعمال کریں اور چینل اسٹیل کے دو ٹکڑوں کو جوڑنے کے لیے ویلڈنگ مشین کا استعمال کریں۔

ویلڈنگ کے بعد، ہمواری اور مضبوطی کے لیے ویلڈز کو احتیاط سے چیک کریں، اس بات کو یقینی بناتے ہوئے کہ کوئی سوراخ، سلیگ انکلوژن، یا دیگر مسائل موجود نہیں ہیں۔ اگر کوئی خرابی پائی جاتی ہے تو فوری مرمت کی جائے۔ ایک بار جب ویلڈز مطلوبہ معیار پر پورا اتریں، تو فکسنگ ٹولز کو ہٹا دیں۔ اصل آپریشن کے دوران، ویلڈنگ کے معیار اور حفاظت کو یقینی بنانے کے لیے ضروری ایڈجسٹمنٹ اور بہتری کی جانی چاہیے۔

دوبارہ بھرنے والا گیئر باکس چکنا کرنے والا تیل

گینٹری کرین کے گیئر باکس میں گیئر چکنا کرنے والے تیل کو دوبارہ بھرنا اس کے معمول کے کام کو یقینی بنانے اور اس کی سروس کی زندگی کو طول دینے کے لیے ضروری ہے۔

سب سے پہلے، اس بات کو یقینی بنائیں کہ کرین ایک ہموار سطح پر کھڑی ہے اور گیئر باکس کے ارد گرد موجود کسی بھی ملبے کو صاف کریں۔ ضروری اوزار تیار کریں، بشمول چکنا کرنے والا تیل، تیل کا ڈرم، اور تیل کا چمنی۔ گیئر باکس آئل لیول چیک ہول کھولیں، اور پرانے تیل کو مکمل طور پر تیار تیل کے ڈرم میں نکال دیں۔ اس بات کو یقینی بنائیں کہ نکالا ہوا تیل مقامی ماحولیاتی ضوابط کی تعمیل کرتا ہے اور اسے غلط طریقے سے ضائع نہیں کیا جاتا ہے۔ گیئر باکس کی اندرونی اور بیرونی سطحوں کو صاف کرنے کے لیے خصوصی صفائی ایجنٹ یا ڈیزل کا استعمال کریں، ایسے صفائی ایجنٹوں سے گریز کریں جو دھات کو خراب کر سکتے ہیں۔ صفائی کے بعد، گیئر باکس کی سطح کو صاف کپڑے سے صاف کریں۔

اس کے بعد، تیل کی مناسب سطح کی تصدیق کرنے کے لیے گیئر باکس کے تیل بھرنے والے سوراخ کو کھول کر تیل کی سطح کو چیک کریں۔ اس بات کو یقینی بنائیں کہ تیل کی سطح نہ بہت زیادہ ہے اور نہ ہی بہت کم۔ گیئر باکس ماڈل اور وضاحتوں کی بنیاد پر، چکنا کرنے والے تیل کی مناسب مقدار شامل کریں۔ ہوشیار رہیں کہ گیئر باکس کو زیادہ نہ بھریں، کیونکہ اس سے ضیاع یا زیادہ گرمی ہو سکتی ہے۔

آخر میں، گیئر باکس کی سیلنگ چیک کریں تاکہ یہ یقینی بنایا جا سکے کہ تیل کا کوئی رساو نہیں ہے۔ اگر کوئی رساو پایا جاتا ہے، تو انہیں فوری طور پر سنبھال لیں تاکہ گیئر باکس کے معمول کے آپریشن اور عمر کو متاثر نہ کریں۔

تھری فیز اے سی موٹرز کا باقاعدہ معائنہ اور دیکھ بھال

معائنہ اور بحالی کی اشیاء

تین فیز AC موٹر کی معمول کی دیکھ بھال یا مرمت ہمیشہ پاور آف حالت میں کی جانی چاہیے تاکہ عملے اور مشینری دونوں کی حفاظت کو یقینی بنایا جا سکے۔ تین فیز AC موٹرز کے لیے روزانہ کی دیکھ بھال اور معائنہ کی چیزیں نیچے دی گئی جدول میں دکھائی گئی ہیں۔

| آئٹم | تفصیل | تعدد |

| پاور کٹ آپریشن | یقینی بنائیں کہ بجلی منقطع ہے۔ | ہر دیکھ بھال |

| درجہ حرارت کی نگرانی | اجزاء کا درجہ حرارت چیک کریں۔ | آپریشن کے فوراً بعد |

| باقاعدہ گردش | لمبے عرصے تک بیکار رہنے پر گھمائیں۔ | مہینے میں کم از کم ایک بار |

| آواز اور بدبو کا مشاہدہ | غیر معمولی آوازیں یا جلتی ہوئی بو تلاش کریں۔ | آپریشن کے دوران مسلسل |

| وائبریشن مانیٹرنگ | غیر معمولی کمپن فریکوئنسی اور طول و عرض کی نگرانی کریں | آپریشن کے دوران مسلسل |

| بیئرنگ ہیٹ چیک | زیادہ گرمی اور تیل کے رساو کو روکیں۔ | آپریشن کے دوران مسلسل |

| شیل نقصان کی جانچ پڑتال | شیل کو پہنچنے والے نقصان کا معائنہ کریں۔ | باقاعدہ چیکس (مثلاً ماہانہ) |

| اندرونی صفائی | تیل کے داغ، پانی کے قطرے وغیرہ کو صاف کریں۔ | باقاعدگی سے صفائی (مثال کے طور پر، سہ ماہی) |

معائنہ اور دیکھ بھال کے اہم نکات

تین فیز غیر مطابقت پذیر موٹروں کی روزانہ کی مناسب دیکھ بھال ان کے معمول کے کام کو یقینی بنانے کے لیے ضروری ہے۔ جب گینٹری کرین طویل عرصے تک بیکار رہتی ہے، تو یہ ضروری ہے کہ موٹر کو مہینے میں ایک بار چلایا جائے اور اس بات کو یقینی بنایا جائے کہ موٹر کا ہیٹر چل رہا ہے تاکہ شروع ہونے پر بعض حصوں کو نقصان نہ پہنچے۔ موٹر کے آپریشن کے دوران، موٹر کی آواز، بدبو، کمپن فریکوئنسی، اور شدت کا قریب سے مشاہدہ کریں۔

اگر جلی ہوئی بو کا پتہ چل جائے، تو فوری طور پر آپریشن بند کریں اور اہم علاقوں میں ضرورت سے زیادہ وولٹیج کو روکنے کے لیے ونڈنگ اور دیگر اجزاء کا معائنہ کریں۔ مزید برآں، اس بات پر توجہ دیں کہ آیا موٹر آپریشن کے دوران بیرنگ زیادہ گرم ہو رہے ہیں۔ جب موٹر نہ چل رہی ہو تو اسے وقتاً فوقتاً گھمانے کے علاوہ یہ بھی چیک کریں کہ موٹر کیسنگ کو کوئی نقصان تو نہیں ہوا ہے۔ پانی، تیل اور دیگر آلودگیوں کو داخل ہونے سے روکنے اور موٹر کو صاف رکھنے کو یقینی بنانے کے لیے موٹر کی باقاعدہ اندرونی صفائی ضروری ہے۔

بریک راڈ نٹ کو ایڈجسٹ کرنا

بریک راڈ نٹ کو ایڈجسٹ کرنا گینٹری کرین کی دیکھ بھال اور مرمت میں ایک ضروری کام ہے، جس کا مقصد بریک سسٹم کے معمول کے کام کو یقینی بنانا اور اس کی عمر کو بڑھانا ہے۔ ایڈجسٹ کرنے سے پہلے، کسی بھی ڈھیلے پن یا نقصان کے لیے بریک راڈ نٹ کو چیک کریں۔ اگر کوئی اسامانیتا پائی جاتی ہے، تو ایڈجسٹمنٹ کے عمل کی ہمواری کو یقینی بنانے کے لیے فوری طور پر ان کا ازالہ کریں۔ ضرورت کے مطابق بریک راڈ نٹ کو گھمانے کے لیے اوزار استعمال کریں۔

ایڈجسٹمنٹ کے دوران، ضرورت سے زیادہ سختی سے بچنے کے لیے لگائی جانے والی طاقت کا خیال رکھیں، جو چھڑی کے ٹوٹنے یا بریک سسٹم کی خرابی کا باعث بن سکتا ہے۔ ایڈجسٹمنٹ کے بعد، یقینی بنائیں کہ بریک راڈ نٹ کو ڈھیلے ہونے کے بغیر محفوظ طریقے سے سخت کیا گیا ہے، اور بریک سسٹم کی کارکردگی کو چیک کریں۔ اگر بریک کی کارکردگی ناکافی ہے تو، متعلقہ اجزاء کی مزید ایڈجسٹمنٹ یا تبدیلی ضروری ہو سکتی ہے۔ بریک سسٹم کے مناسب کام کو یقینی بنانے کے لیے اس کی باقاعدہ دیکھ بھال اور معائنہ ضروری ہے۔ راڈ نٹ کو ایڈجسٹ کرنے کے علاوہ، وقفے وقفے سے بریک سسٹم کی صفائی اور اس کے اجزاء کے غیر معمولی لباس یا ڈھیلے پن کا معائنہ کیا جانا چاہیے۔

اینڈ پلیٹ بولٹ کو سخت کرنا

گینٹری کرین کی دیکھ بھال میں اینڈ پلیٹ بولٹ کو سخت کرنا ایک اہم کام ہے۔ یہ بولٹ آپریشن کے دوران نقل مکانی یا ٹپنگ کو روکنے کے لیے آخری پلیٹوں کو محفوظ بناتے ہیں۔ بازو کے قبضے کے مقامات سے غیر معمولی آوازوں جیسے مسائل کو روکنے کے لیے، روزانہ کے معائنے کو مضبوط کیا جانا چاہیے، اور کسی بھی ملبے کو صاف کرتے وقت کسی بھی ڈھیلے اینڈ پلیٹ بولٹ کو سخت کیا جانا چاہیے۔

کسی بھی ڈھیلے بولٹ کو سخت کرنے کے لیے مناسب ٹولز، جیسے بولٹ رینچ یا اسپینر استعمال کریں۔ سخت کرتے وقت، بولٹ کو نقصان پہنچانے یا دھاگوں کو اتارنے سے بچنے کے لیے اعتدال پسند قوت لگائیں۔ تمام بولٹس کو سخت کرنے کے بعد، اختتامی پلیٹوں کے استحکام کو چیک کریں، اس بات کو یقینی بناتے ہوئے کہ وہ محفوظ طریقے سے کسی خاص ہلنے یا نقل مکانی کے بغیر ٹھیک ہیں۔ مزید برآں، مستقبل کی دیکھ بھال اور جانچ کے لیے سختی کی تاریخ اور آپریٹر کی معلومات کو ریکارڈ کریں۔ اگر غیر معمولی آوازوں کا پتہ چل جائے تو طاقت کا حساب اور تجزیہ کریں، پھر ضرورت کے مطابق رولنگ بیرنگ بدل دیں۔

تجرباتی تجزیہ

اس تجربے کا مقصد دیکھ بھال اور مرمت کی تکنیکوں کی تاثیر کی تصدیق کرتے ہوئے مختلف دیکھ بھال کی سطحوں سے مشروط دو گینٹری کرینوں کی کارکردگی کے پیرامیٹرز کا موازنہ کرکے گینٹری کرینوں پر لاگو کی جانے والی بحالی کی تکنیکوں کی تاثیر کا جائزہ لینا ہے۔

اس تجربے میں نیشنل ہائی وے 508 پروجیکٹ کے بیم یارڈ سے دو 100 ٹن گینٹری کرینوں کا انتخاب کیا گیا، جس میں صحن میں کل نو گینٹری کرینیں تھیں۔ دونوں کرینیں کمپنی نے 2017 میں چائنا ریلوے 16 ویں بیورو گروپ بیجنگ ریل ٹرانزٹ انجینئرنگ کمپنی لمیٹڈ سے خریدی تھیں اور انہیں 2020 میں نیشنل ہائی وے 508 پراجیکٹ میں منتقل کر دیا گیا تھا۔ آلات کے انتظام کے نمبر 1902211204078 اور 190221120407 ماڈل ہیں 100T/10T-45M-16M۔

دو کرینوں کو دو گروپوں میں تقسیم کیا گیا تھا: تجرباتی گروپ اور کنٹرول گروپ۔ تجرباتی گروپ نے جامع دیکھ بھال اور مرمت حاصل کی، جس میں مکینیکل حصوں کی چکنا، معائنہ اور برقی اجزاء کی تبدیلی، اور کنٹرول سسٹم کی ٹیوننگ شامل ہیں۔ کنٹرول گروپ کو کوئی دیکھ بھال یا مرمت نہیں ملی۔

تجربے سے پہلے دونوں گروپوں کے لیے کارکردگی کے پیرامیٹرز جیسے اٹھانے کی صلاحیت، آپریشن کی رفتار، اور توانائی کی کھپت کو ریکارڈ کیا گیا تھا۔ دونوں کرینوں کی مسلسل 3 ماہ تک نگرانی کی گئی، اور ان کی کارکردگی کے پیرامیٹرز میں تبدیلیاں ریکارڈ کی گئیں۔ بحالی کی تکنیک کے اثر کا اندازہ کرنے کے لیے تجربے سے پہلے اور بعد کے ڈیٹا کا تجزیہ کیا گیا۔ دونوں گروپوں کے درمیان موازنہ کا ڈیٹا نیچے دیے گئے جدول میں دکھایا گیا ہے۔

| سیریل نمبر | گروپ | آپریٹنگ سپیڈ (m/s) | توانائی کی کھپت (kW·h) |

| 1 | تجرباتی گروپ (پہلے) | 1.5 | 10 |

| 2 | کنٹرول گروپ (پہلے) | 1.5 | 10 |

| 3 | تجرباتی گروپ (بعد میں) | 1.6 | 8 |

| 4 | کنٹرول گروپ (بعد) | 1.3 | 12 |

تجرباتی اعداد و شمار کی بنیاد پر، مندرجہ ذیل نتائج اخذ کیے جا سکتے ہیں:

آپریشن کی رفتار کے لحاظ سے، تجرباتی گروپ کی گینٹری کرین میں 0.1 میٹر فی سیکنڈ کا اضافہ ہوا، جبکہ کنٹرول گروپ کی رفتار میں 0.2 میٹر فی سیکنڈ کی کمی واقع ہوئی۔ اس سے ظاہر ہوتا ہے کہ دیکھ بھال اور مرمت گینٹری کرین کے آپریشن کی رفتار کو برقرار رکھنے میں مدد کرتی ہے۔

توانائی کی کھپت کے حوالے سے، تجرباتی گروپ کی گینٹری کرین نے کھپت میں 2 kW·h کی کمی کی، جبکہ کنٹرول گروپ کی کھپت میں 2 kW·h کا اضافہ ہوا۔ یہ ظاہر کرتا ہے کہ موثر دیکھ بھال اور مرمت گینٹری کرین کی توانائی کی کھپت کو کم کر سکتی ہے۔

نتیجہ

صنعتی سامان کے ایک اہم حصے کے طور پر، گینٹری کرینوں کا مستحکم آپریشن پیداوار کے لیے اہم ہے۔ عام خرابیوں کے لیے، بنیادی وجوہات کی نشاندہی کرنے کے لیے گہرائی سے تجزیہ کیا جانا چاہیے، تاکہ مؤثر دیکھ بھال اور مرمت ممکن ہو سکے۔ یہ نہ صرف آلات کی عمر کو متاثر کرتا ہے بلکہ پیداوار کی حفاظت اور کارکردگی کو بھی متاثر کرتا ہے۔ تجرباتی نتائج سے ظاہر ہوتا ہے کہ گینٹری کرین کی دیکھ بھال اور مرمت کے مجوزہ طریقے اچھے نتائج دیتے ہیں اور آلات کی کارکردگی اور کارکردگی کو بہتر بنانے میں موثر ہیں۔

حوالہ جات

رابطہ کی تفصیلات

DGCRANE پیشہ ورانہ اوور ہیڈ کرین مصنوعات اور متعلقہ خدمات فراہم کرنے کے لیے پرعزم ہے۔ 100 سے زیادہ ممالک میں برآمد کیا گیا، 5000+ صارفین ہمیں منتخب کرتے ہیں، قابل بھروسہ۔

رابطے میں رہنا

اپنی تفصیلات پُر کریں اور ہماری سیلز ٹیم میں سے کوئی 24 گھنٹے کے اندر آپ سے رابطہ کرے گا!