6 गंभीर ओवरहेड क्रेन दुर्घटनाएँ और उन्हें कैसे रोकें

विषयसूची

आधुनिक उद्योग में, लिफ्टिंग मशीनरी एक अनिवार्य उपकरण है जिसका निर्माण, विनिर्माण, परिवहन और अन्य क्षेत्रों में व्यापक रूप से उपयोग किया जाता है। यह भारी सामग्री को कुशलतापूर्वक संभाल सकती है और उत्पादकता बढ़ा सकती है। हालाँकि, क्रेन की जटिलता और उनके संचालन में आवश्यक उच्च परिशुद्धता के कारण, सुरक्षा संबंधी मुद्दे विशेष रूप से महत्वपूर्ण हो जाते हैं।

OSHA का अनुमान है कि 93% क्रेन दुर्घटनाएँ मानवीय भूल के कारण होती हैं। ज़रा सोचिए। दूसरे शब्दों में, उपकरण खराब होते हैं, लेकिन ज़्यादातर दुर्घटनाएँ उपकरण के कारण नहीं, बल्कि भार का गलत आकलन, संचालन प्रक्रियाओं का उल्लंघन, या नियमित रखरखाव की उपेक्षा जैसी समस्याओं के कारण होती हैं। ओवरहेड क्रेन दुर्घटनाओं से न केवल उपकरण क्षतिग्रस्त हो सकते हैं, बल्कि चोट, मृत्यु और संपत्ति का भारी नुकसान भी हो सकता है। इसलिए, क्रेन दुर्घटनाओं के सामान्य कारणों को समझना और प्रभावी निवारक उपाय करना बेहद ज़रूरी है।

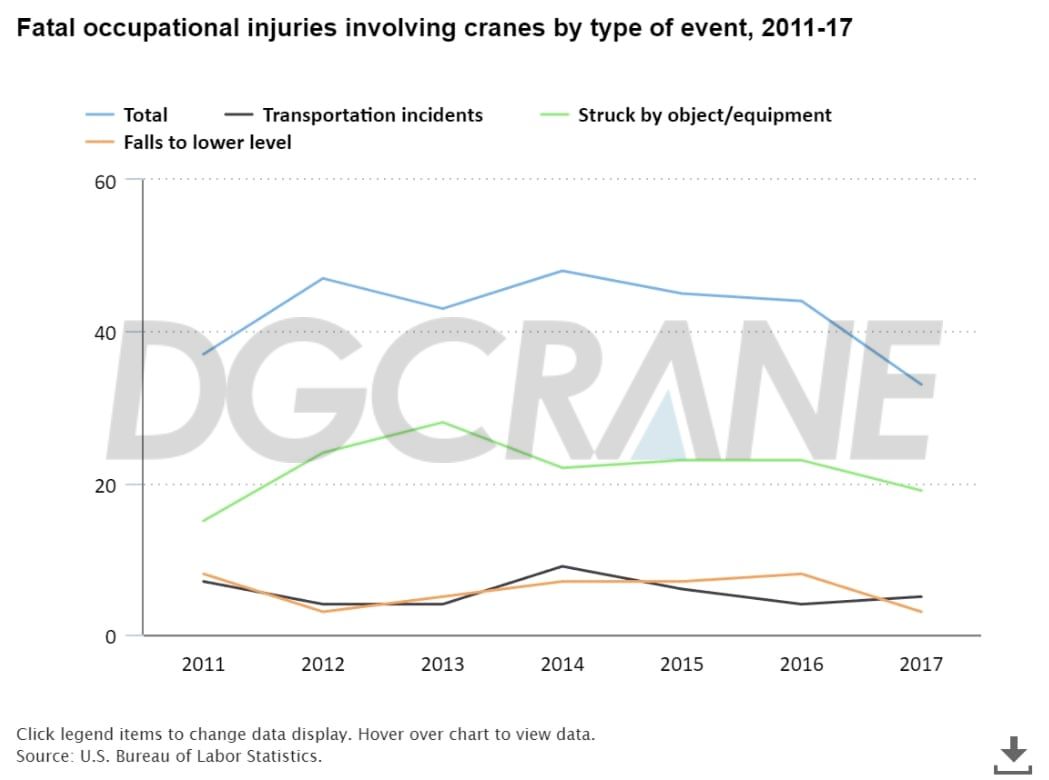

अमेरिकी श्रम सांख्यिकी ब्यूरो द्वारा घातक व्यावसायिक चोटों की जनगणना (सीएफओआई) के अनुसार, 2011 से 2017 तक क्रेन से संबंधित 297 मौतें हुईं, यानी प्रति वर्ष औसतन 42 मौतें क्रेन से जुड़ी थीं।

अनहुकिंग दुर्घटनाएँ

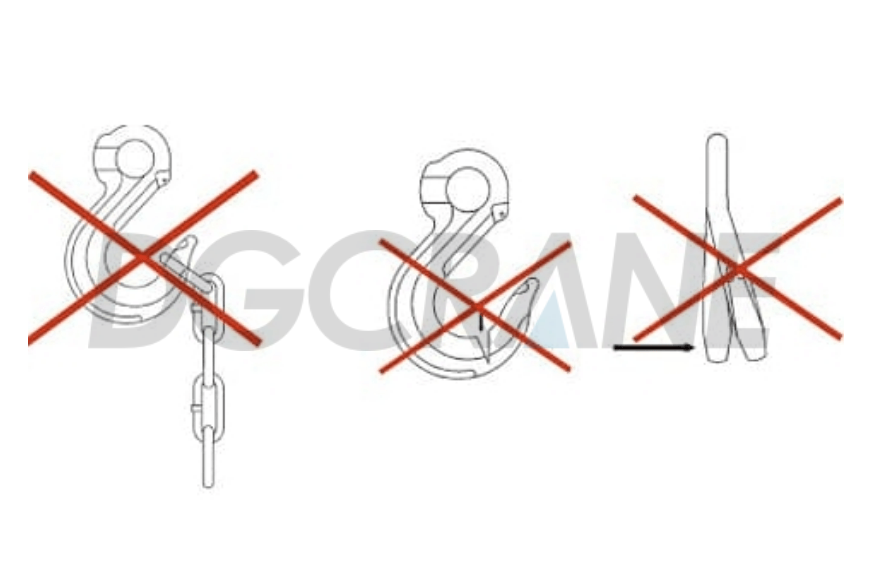

यह उन दुर्घटनाओं को संदर्भित करता है जहाँ उठाया गया भार, स्लिंग या लिफ्टिंग गियर क्रेन के हुक से फिसलकर गिर जाते हैं। इसके मुख्य कारण हुक की सुरक्षा कुंडी का टूटना या स्लिंगिंग के अनुचित तरीके हैं।

कारण:

- वस्तुओं को उठाते समय, मौके पर संकेत न मिलने के कारण हुक बहुत तेजी से नीचे उतर जाता है, जिससे हुक उखड़ जाता है।

- यदि उठाई गई वस्तु अस्थिर है, तो हुक हवा में झूल सकता है; झूलने के दौरान, अपकेन्द्रीय बल हुक को फेंक सकता है, जिससे वह खुल सकता है।

- क्रेन का अनुचित संचालन, अचानक स्टार्ट करना, या आपातकालीन ब्रेक लगाना भी जड़त्व पैदा कर सकता है, जो हुक हेड को बाहर की ओर धकेल देता है।

- मुख्य और सहायक दोनों हुक वाली क्रेनों के लिए, यदि अप्रयुक्त हुक को स्लिंग के एक छोटे लूप पर रखा जाता है, तो मोटा हुक सुरक्षित रूप से फिट नहीं हो सकता है; कंपन और झूलने के कारण अपकेन्द्रीय बल के कारण हुक उखड़ सकता है, जिससे गिरने की दुर्घटनाएं हो सकती हैं।

निवारक उपाय

- उपयोग के बाद हुकों को सूखे वातावरण में रखें, अम्ल और क्षार जैसे संक्षारक रसायनों के संपर्क से बचें; नियमित निरीक्षण करें।

- हुकों को नियमित रूप से चिकना करें।

- हुक मुख्यतः उठाने के कार्यों में जोड़ने वाले उपकरण के रूप में उपयोग किए जाते हैं; उनका कार्य भार और अनुप्रयोग का दायरा परीक्षण और विनिर्देशों पर आधारित होना चाहिए। ओवरलोडिंग सख्त वर्जित है।

- संयोजन में उपयोग करते समय, भार को संतुलित रखने के लिए उठाने के कोण पर ध्यान दें।

गिरते हुए भार (उठाने का गियर)

| मुद्दा | कारण विश्लेषण | नियंत्रण और निवारक उपाय |

| अनुचित बाइंडिंग और स्लिंगिंग | संतुलन बीम के बिना तार रस्सी का अत्यधिक कोण टूटने का कारण बनता है। बिना सुरक्षा के तेज किनारों से तार की रस्सियां कट जाती हैं, जिससे भार गिरने और चोट लगने की संभावना बढ़ जाती है। |

उचित बाइंडिंग और स्लिंगिंग विधियों का उपयोग करें। “ का सख्ती से पालन करेंदस न उठाने के नियम.” समर्पित पर्यवेक्षण और संकेतन सुनिश्चित करें। सही स्लिंग तकनीक और योग्य कार्मिक प्रबंधन को लागू करें। |

| दोषपूर्ण लिफ्टिंग गियर और स्लिंग | सी-हुक में सुरक्षा पिन गायब है। हुक फ्रैक्चर। तार की रस्सी टूटने से भार गिरता है और चोट लगती है। |

उठाने से पहले सी-हुक पिन, हुक और तार रस्सियों का निरीक्षण करें। दैनिक निरीक्षण करें और क्षतिग्रस्त भागों को तुरंत बदलें। उत्थापन उपकरण का नियमित रूप से रखरखाव एवं स्नेहन करें। |

| उत्थापन तंत्र दोष | ड्रम फ्रैक्चर. ब्रेक विफलता. खराब परिचालन तंत्र के कारण भार में गिरावट और चोट लगती है। |

उपयोग से पहले ड्रम, ब्रेक लाइनिंग और तंत्र की जांच करें। घटकों और सीमा स्विचों की दैनिक जांच करें। सुनिश्चित करें कि यांत्रिक और विद्युतीय भागों का रखरखाव और स्नेहन किया गया है। |

क्रेन टक्कर दुर्घटनाएँ

क्रेन से टकराना, उत्थापन कार्यों में आम खतरों में से एक है, जो मुख्यतः ऑपरेटर की सीमित दृश्यता, अस्पष्ट संचार और क्रेन के गलत संरेखण के कारण होता है। इन जोखिमों को कम करने के लिए, कई प्रभावी निवारक उपाय अपनाए जाने चाहिए। नीचे इन कारणों और संबंधित निवारक रणनीतियों का विस्तृत विवरण दिया गया है।

क्रेन टकराव के कारण

सीमित दृश्यता

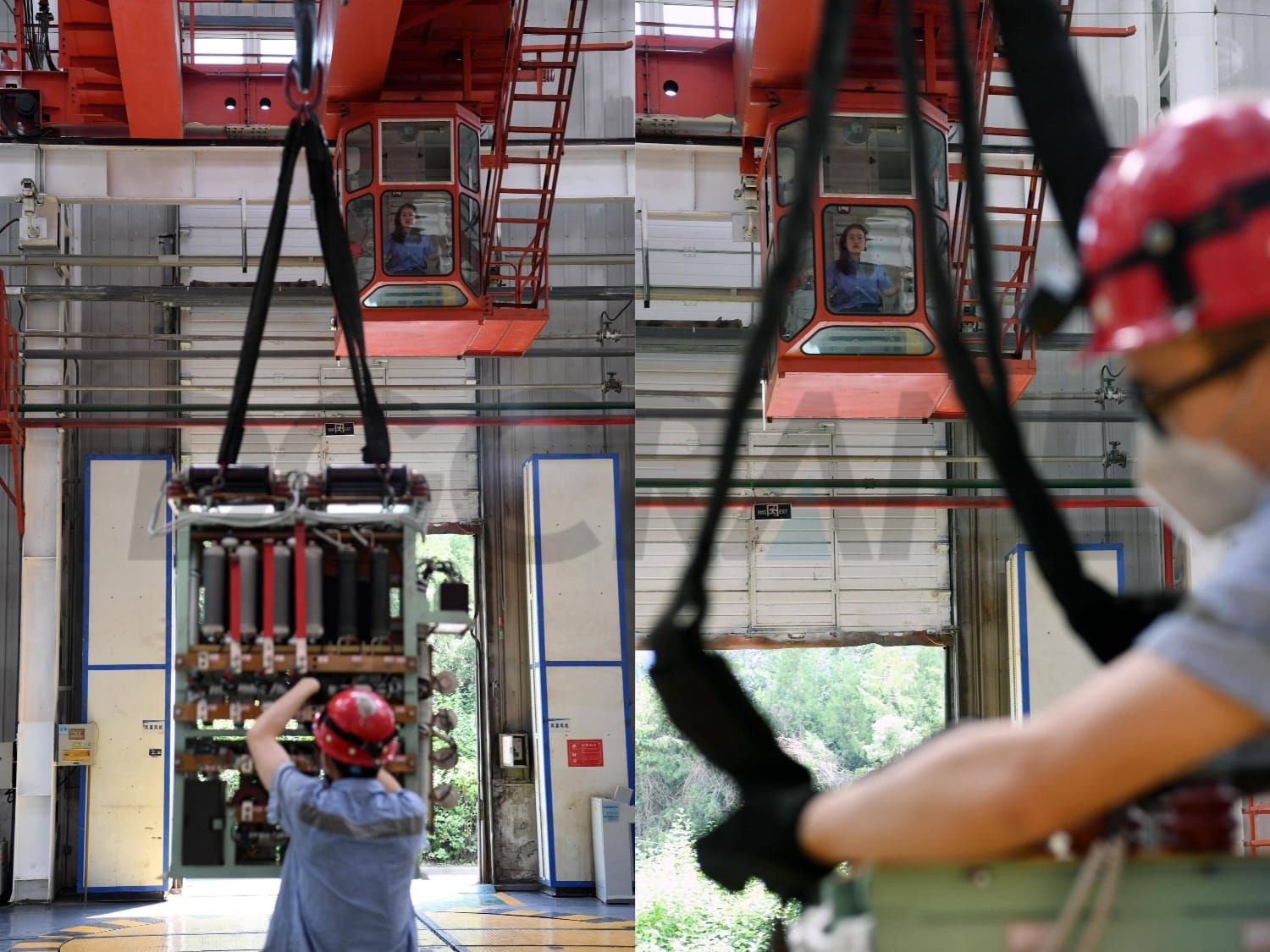

ऑपरेटर का केबिन आमतौर पर ऊँचा होता है, और दृश्य अक्सर बूम, हुक या लोड जैसे संरचनात्मक घटकों से अवरुद्ध हो जाता है। इस प्रतिबंध के कारण कार्य क्षेत्र की पूरी तरह से निगरानी करना मुश्किल हो जाता है, खासकर कई बाधाओं वाली तंग जगहों में, जिससे अंधे स्थान बन जाते हैं जहाँ उपकरण, अवरोध या कर्मचारी छिप सकते हैं और टक्कर का खतरा बढ़ सकता है।

बड़े या अनियमित आकार के भार को ले जाते समय, ऑपरेटर का दृश्य भार के कारण और भी अधिक बाधित हो सकता है, जिससे आसपास के वातावरण का आकलन करना और भी कठिन हो जाता है और परिचालन जोखिम बढ़ जाता है।

अस्पष्ट संचार

खराब संचार अक्सर शोर भरे वातावरण में या जब ऑपरेटरों और सिग्नल देने वालों को मानकीकृत हस्त संकेतों का प्रशिक्षण नहीं मिलता, तब होता है। अस्पष्ट या विलंबित सिग्नल गलतफहमी पैदा कर सकते हैं, जिससे असुरक्षित संचालन हो सकता है। यदि ऑपरेटर स्पष्ट रूप से निर्देश प्राप्त नहीं कर पाता है, तो इससे गलत उठाने की क्रिया हो सकती है, जिससे टकराव की संभावना बढ़ जाती है—खासकर जटिल, बहु-व्यक्ति कार्यों में।

निवारक उपाय

स्पष्ट संचार

स्पष्ट और विश्वसनीय संचार माध्यम स्थापित करना अत्यंत महत्वपूर्ण है। ऑपरेटरों और सिग्नल प्रदाताओं को यह सुनिश्चित करने के लिए मानकीकृत हस्त संकेतों, रेडियो संचार या अन्य उपकरणों का उपयोग करना चाहिए कि संदेश शीघ्रता और सटीकता से प्रेषित हों। सीमित दृश्यता की स्थितियों में, ग्राउंड सिग्नल प्रदाताओं को संचालन का प्रभावी ढंग से मार्गदर्शन और निगरानी करनी चाहिए। बाहरी हस्तक्षेप से बचने के लिए खराब या अस्थिर संचार उपकरणों की तुरंत जाँच की जानी चाहिए या उन्हें बदला जाना चाहिए।

बढ़ी हुई दृश्यता

दृश्यता में सुधार के लिए, क्रेन कैब में कैमरे या अन्य सहायक उपकरण लगाए जाने चाहिए, जिससे ऑपरेटर वास्तविक समय में भार और आसपास के क्षेत्र की निगरानी कर सकें। ये उपकरण अंधे स्थानों में बाधाओं की पहचान करने में मदद करते हैं और भार की आवाजाही के दौरान व्यापक दृश्य क्षेत्र प्रदान करते हैं, जो बड़ी या जटिल वस्तुओं को संभालते समय विशेष रूप से उपयोगी होता है।

बिजली के झटके से होने वाली दुर्घटनाएँ

ओवरहेड क्रेन के संचालन के दौरान, बिजली का झटका घातक दुर्घटनाओं का एक आम कारण है, खासकर जब उच्च-वोल्टेज लाइनों या अन्य विद्युत कंडक्टरों के पास काम किया जाता है। अगर क्रेन बिजली लाइनों के बहुत करीब काम करती है, खासकर जब उपकरण का इन्सुलेशन खराब हो, तो बिजली के झटके का खतरा काफी बढ़ जाता है।

ऐसी घटनाओं को रोकने के लिए, ऑपरेटरों को क्रेन और बिजली लाइनों के बीच हमेशा एक सुरक्षित दूरी बनाए रखनी चाहिए—आमतौर पर कम से कम 10 फीट, और यह दूरी वोल्टेज के स्तर पर निर्भर करती है। इसके अलावा, उचित इन्सुलेशन वाले औज़ारों और उपकरणों का उपयोग करने से बिजली के झटके का खतरा प्रभावी रूप से कम हो जाता है। जहाँ तक संभव हो, सुरक्षित कार्य वातावरण सुनिश्चित करने के लिए, संचालन शुरू करने से पहले आस-पास की लाइनों की बिजली काट देनी चाहिए।

यांत्रिक विफलता दुर्घटनाएँ

लिफ्टिंग मशीनरी के संचालन और रखरखाव के दौरान, कई प्रमुख घटकों की क्षति और विफलता अक्सर सुरक्षा दुर्घटनाओं का प्रमुख कारण होती है। नीचे दी गई तालिका हुक, वायर रोप, रिड्यूसर गियर, ड्रम और रोप क्लैम्प, और ब्रेक जैसे महत्वपूर्ण भागों के लिए सामान्य विफलता विश्लेषण और संबंधित निवारक उपायों की रूपरेखा प्रस्तुत करती है। इससे क्रेन संचालकों को सुरक्षित संचालन सुनिश्चित करने के लिए आवश्यक रखरखाव बिंदुओं को बेहतर ढंग से समझने में मदद मिलती है।

| अवयव | समस्या विश्लेषण | निवारक उपाय |

|---|---|---|

| अंकुश | 1. अधिक भार या घर्षण के कारण हुक क्षतिग्रस्त हो सकते हैं, उनमें दरार, विकृति या फ्रैक्चर हो सकता है। 2. हुक टूटने से गंभीर दुर्घटनाएं हो सकती हैं। 3. उठाने के कार्य में उद्घाटन और महत्वपूर्ण क्रॉस-सेक्शन पर घिसाव आम बात है। |

1. ओवरलोडिंग पर सख्ती से रोक लगाएं। 2. महत्वपूर्ण क्रॉस-सेक्शन और ओपनिंग वियर का नियमित रूप से निरीक्षण करें। 3. आवधिक तापानुशीतन करें। 4. मानकों के अनुसार दरारों वाले हुकों को हटा दें; वेल्डिंग द्वारा मरम्मत करना सख्त मना है। 5. उपयोगिता की नियमित रूप से प्रमाणित कर्मियों द्वारा जांच की जानी चाहिए तथा हुक का उपयोग केवल तभी किया जाना चाहिए जब वे मानकों को पूरा करते हों। |

| तार रस्सी | 1. जटिल तनावों को सहन करता है: तनाव, संपीड़न, झुकाव। 2. ओवरलोडिंग और बार-बार वाइंडिंग से क्षति और टूटने का खतरा बढ़ जाता है। 3. ड्रम/पुली पर अत्यधिक घुमाव से विफलता का जोखिम और बढ़ जाता है। 4. लोड की स्थिति कार्य के प्रकार, ड्रम व्यास, पुली की स्थिति और रखरखाव पर निर्भर करती है। |

1. कार्य वातावरण और प्रकार के लिए उपयुक्त रस्सियों का चयन करें। 2. हमेशा निर्धारित लोड के भीतर ही काम करें। 3. अचानक प्रभाव से बचें. 4. नियमित रूप से चिकनाई करें, विशेष रूप से कठोर परिस्थितियों में। 5. संक्षारक या उच्च तापमान वाले वातावरण में सुरक्षात्मक उपकरणों का उपयोग करें। |

| रिड्यूसर गियर्स | 1. टॉर्क के कारण घिसाव, गड्ढे, निशान या दांत टूटना दिखाई दे सकता है। 2. खुरदरी सतह, खराब स्नेहन, शॉक लोड, अधिक भार, बार-बार झुकने से थकान, या कठोर कणों के कारण घिसाव के कारण। |

1. स्नेहक को नियमित रूप से बदलें और उचित स्नेहक का उपयोग करके गियरबॉक्स को साफ रखें। 2. सुचारू रूप से परिचालन करें, अचानक पलटने या अचानक रुकने से बचें। 3. स्नेहक की सफाई की नियमित जांच करें और दूषित तेल को तुरंत बदलें। |

| ड्रम और रस्सी क्लैंप | 1. रस्सी से घर्षण/संपीडन के कारण ड्रम घिस जाते हैं, उनमें गड्ढे पड़ जाते हैं या वे पतले हो जाते हैं। 2. अत्यधिक पतलापन फ्रैक्चर का कारण बन सकता है, क्योंकि ड्रम परिचालन तनाव को सहन नहीं कर सकता। |

1. यदि मूल दीवार की मोटाई 20% से अधिक हो जाए या दरारें दिखाई दें तो ड्रम को बदल दें। 2. घिसाव को कम करने के लिए ड्रमों और रस्सियों को नियमित रूप से चिकना करें। 3. ड्रम को होने वाली क्षति से बचने के लिए कार्य वातावरण को साफ रखें। |

| ब्रेक | 1. सामान्य विफलताएं: ब्रेक काम नहीं कर रहा है, अपर्याप्त ब्रेकिंग बल, रिलीज करने में विफल, उच्च ब्रेक व्हील तापमान। 2. कारण: कमजोर स्प्रिंग, अटके हुए विद्युत चुम्बक, घिसी हुई या अलग हुई लाइनिंग, घिसे हुए ब्रेक व्हील/बेल्ट, खराब स्नेहन या संदूषण। 3. कब्जे, पुश रॉड या हाइड्रोलिक सिलेंडर में हवा की खराबी भी खराबी का कारण बनती है। |

1. प्रत्येक शिफ्ट में ब्रेक का निरीक्षण करें। 2. कार्यक्षमता सुनिश्चित करने के लिए ब्रेक पहियों और बेल्टों की घिसावट की जांच करें। 3. हवा के प्रवेश या तेल की कमी के लिए नियमित रूप से हाइड्रोलिक सिस्टम की जांच करें। 4. खराब हो चुके भागों को तुरंत बदलें; चिपकने से बचने के लिए सभी चलने वाले भागों को कार्यशील रखें। 5. नियमित जांच के साथ सुनिश्चित करें कि स्नेहन परिचालन मानकों को पूरा करता है। |

अधिक जानकारी के लिए कृपया DGCRANE का मूल लेख देखें: ओवरहेड क्रेन समस्या निवारण: सामान्य विफलताएं, समाधान और रखरखाव युक्तियाँ

ऑपरेटर त्रुटियाँ

औद्योगिक उत्पादन में ओवरहेड क्रेन की महत्वपूर्ण भूमिका होती है। हालाँकि, इनके संचालन की जटिलता और उच्च जोखिम के कारण, दुर्घटनाएँ अभी भी होती हैं। इनमें से, मानवीय त्रुटि एक प्रमुख कारण बनी हुई है, जो अक्सर गलत निर्णय, अपर्याप्त प्रशिक्षण या थकान के कारण होती है, जिससे असुरक्षित संचालन व्यवहार हो सकता है।

कारण विश्लेषण

अनुभव की कमी

अपर्याप्त प्रशिक्षण या सीमित व्यावहारिक अनुभव, संचालकों की गलतियों का एक सामान्य कारण है। क्रेन की संचालन विशेषताओं या भार सीमाओं को पूरी तरह से समझे बिना, संचालक यह गलत अनुमान लगा सकते हैं कि क्रेन सुरक्षित रूप से भार उठा या स्थानांतरित कर सकती है या नहीं। उदाहरण के लिए, निर्धारित क्षमता से अधिक भार उठाने का प्रयास करने से उपकरण क्षतिग्रस्त हो सकते हैं या चोट लग सकती है।

थकान या व्याकुलता

क्रेन के सुरक्षित संचालन के लिए ऑपरेटर की शारीरिक और मानसिक स्थिति बेहद ज़रूरी है। थकान या ध्यान भटकने से गलतियों का ख़तरा काफ़ी बढ़ जाता है। लंबे समय तक काम करने या ध्यान भटकने से सिग्नल ग़लत समझ में आ सकते हैं, जिसके परिणामस्वरूप असंगठित या विलंबित गतिविधियाँ हो सकती हैं। उदाहरण के लिए, ध्यान भटकने पर ऑपरेटर लोड के नीचे मौजूद लोगों को नज़रअंदाज़ कर सकता है, जिससे गंभीर ख़तरा पैदा हो सकता है।

सुरक्षा प्रक्रियाओं की अनदेखी

स्थापित सुरक्षा प्रोटोकॉल का पालन न करना दुर्घटनाओं का एक और प्रमुख कारण है। मानक जाँचों को नज़रअंदाज़ करना या सही सिग्नलिंग प्रक्रियाओं का पालन न करना अक्सर असुरक्षित संचालन का कारण बनता है। विशेष रूप से, अस्पष्ट या अनुचित सिग्नलिंग सीधे क्रेन दुर्घटनाओं का कारण बन सकती है और अक्सर इसे कम करके आंका जाता है।

निवारक उपाय

व्यापक प्रशिक्षण

अनुभवहीन ऑपरेटरों के लिए गहन प्रशिक्षण आवश्यक है। प्रशिक्षण में सैद्धांतिक ज्ञान और व्यावहारिक अभ्यास का संयोजन होना चाहिए ताकि ऑपरेटर सुरक्षित संचालन कौशल में निपुण हो सकें। निरंतर उन्नत प्रशिक्षण कौशल को अद्यतन रखने में मदद करता है। उदाहरण के लिए, नियमित आपातकालीन अभ्यास ऑपरेटरों को दबाव में प्रभावी ढंग से प्रतिक्रिया करने के लिए तैयार कर सकते हैं।

थकान को रोकना

उचित कार्य-समय-निर्धारण यह सुनिश्चित करता है कि ऑपरेटर सतर्क और केंद्रित रहें। शिफ्ट रोटेशन और उचित आराम जैसे उपाय थकान संबंधी त्रुटियों को कम करने में मदद कर सकते हैं। इसके अतिरिक्त, बुद्धिमान निगरानी प्रणालियाँ वास्तविक समय में ऑपरेटर की थकान के संकेतों का पता लगा सकती हैं, जिससे दुर्घटनाओं को होने से पहले ही रोकने में मदद मिलती है।

सुरक्षा प्रक्रियाओं का सख्त अनुपालन

ऑपरेटरों को स्थापित सुरक्षा दिशानिर्देशों का कड़ाई से पालन करना चाहिए। क्रेन ऑपरेटरों को पाँच सिद्धांतों का पालन करना चाहिए:

- नियमित: हुक और लोड को स्थिर रखने के लिए सुचारू शुरुआत और रुकना।

- शुद्ध: लक्ष्य स्थानों पर सटीक रूप से भार रखें।

- कुशल: चक्र समय को कम करने और उत्पादकता में सुधार करने के लिए आंदोलनों का समन्वय करें।

- सुरक्षित: हमेशा सुनिश्चित करें कि उपकरण अच्छी स्थिति में हों और दुर्घटनाओं को रोकने के लिए सुरक्षा नियमों का पालन करें।

- उचित: क्रेन के प्रदर्शन को समझें और विशिष्ट परिस्थितियों के आधार पर भार को उचित रूप से नियंत्रित करें।

“दस नो-लिफ्ट” नियम का पालन करना

संभावित खतरों से बचने के लिए ऑपरेटरों को “दस लिफ्ट निषेध” सुरक्षा नियम का पालन करना होगा:

- जब संकेत अस्पष्ट हों या नियमों का उल्लंघन हो तो वाहन न उठाएँ।

- निर्धारित क्षमता से अधिक भार न उठायें।

- यदि स्लिंग दोषपूर्ण, अनुपयुक्त हो, या भार ठीक से सुरक्षित न हो तो उसे न उठाएँ।

- लोगों या ढीली वस्तुओं वाला भार न उठायें।

- यदि ब्रेक या अन्य सुरक्षा उपकरण खराब हों तो वाहन न उठाएँ।

- वर्कपीस को सीधे संसाधित करने के लिए क्रेन का उपयोग न करें।

- भार को झुकाकर या एक ओर खींचकर न उठायें।

- विस्फोटक वस्तुएं न उठाएं।

- जमीन के नीचे दबी वस्तुओं को बाहर न निकालें।

- जब तक उचित गद्दी न हो, तेज किनारों वाली या क्षतिग्रस्त वस्तुओं को न उठाएं।

ओवरहेड क्रेन दुर्घटनाओं में मानवीय भूल एक महत्वपूर्ण जोखिम कारक है। व्यवस्थित प्रशिक्षण, उचित कार्य व्यवस्था और सुरक्षा नियमों के सख्त पालन से, संचालकों की गलतियों की संभावना को काफी कम किया जा सकता है। सुरक्षित क्रेन संचालन न केवल उपकरणों के उचित रखरखाव पर निर्भर करता है, बल्कि संचालकों के कौशल और सुरक्षा के प्रति प्रतिबद्धता पर भी निर्भर करता है।

निष्कर्ष

सावधानीपूर्वक योजना, उचित रखरखाव और व्यापक प्रशिक्षण के साथ, ओवरहेड क्रेन दुर्घटनाओं को प्रभावी ढंग से रोका जा सकता है। गिरती हुई वस्तुओं, टकरावों, बिजली के झटके, यांत्रिक खराबी, ऑपरेटर की गलतियों और गिरी हुई सामग्री जैसे सामान्य कारणों को समझकर, उद्योग लक्षित सुरक्षा उपायों को लागू कर सकता है। नियमित उपकरण निरीक्षण, OSHA क्रेन सुरक्षा मानकों का कड़ाई से पालन, और कार्यस्थल पर सुरक्षा संस्कृति को बढ़ावा देना, दुर्घटना के जोखिम को कम करने के लिए अत्यंत महत्वपूर्ण हैं।

इन सर्वोत्तम प्रथाओं का पालन करने से न केवल कार्यस्थल की सुरक्षा बढ़ती है, बल्कि परिचालन दक्षता में भी सुधार होता है। अच्छी तरह से रखरखाव और सुरक्षित रूप से संचालित क्रेनों के महंगे डाउनटाइम की संभावना कम होती है, जिससे व्यवसायों को सुचारू रूप से चलाने में मदद मिलती है और साथ ही कर्मचारियों की जान भी सुरक्षित रहती है।

सम्पर्क करने का विवरण

DGCRANE पेशेवर ओवरहेड क्रेन उत्पाद और रिलेवेंट सेवा प्रदान करने के लिए प्रतिबद्ध है। 100 से अधिक देशों में निर्यात किया गया, 5000+ ग्राहक हमें चुनें, भरोसेमंद होने के लायक।

संपर्क में रहो

अपना विवरण भरें और हमारी बिक्री टीम का कोई व्यक्ति 24 घंटे के भीतर आपसे संपर्क करेगा!