۶ حادثه بحرانی جرثقیل سقفی و نحوه جلوگیری از آنها

فهرست مطالب

در صنعت مدرن، ماشینآلات بالابر تجهیزات ضروری هستند که به طور گسترده در ساخت و ساز، تولید، حمل و نقل و سایر بخشها مورد استفاده قرار میگیرند. این ماشینها میتوانند به طور موثر مواد سنگین را جابجا کرده و بهرهوری را افزایش دهند. با این حال، به دلیل پیچیدگی جرثقیلها و دقت بالای مورد نیاز در عملکرد آنها، مسائل ایمنی به ویژه حیاتی میشوند.

OSHA تخمین میزند که ۹۳۱TP1T از تصادفات جرثقیل ناشی از خطای انسانی است. به این موضوع فکر کنید. به عبارت دیگر، خرابی تجهیزات رخ میدهد، اما اکثریت قریب به اتفاق تصادفات ناشی از خود تجهیزات نیست، بلکه ناشی از مسائلی مانند تخمین نادرست بارها، نقض رویههای عملیاتی یا بیتوجهی به نگهداری معمول است. تصادفات جرثقیل سقفی نه تنها میتواند به تجهیزات آسیب برساند، بلکه منجر به جراحات، تلفات و خسارات مالی قابل توجهی نیز میشود. بنابراین، درک علل رایج تصادفات جرثقیل و انجام اقدامات پیشگیرانه مؤثر بسیار مهم است.

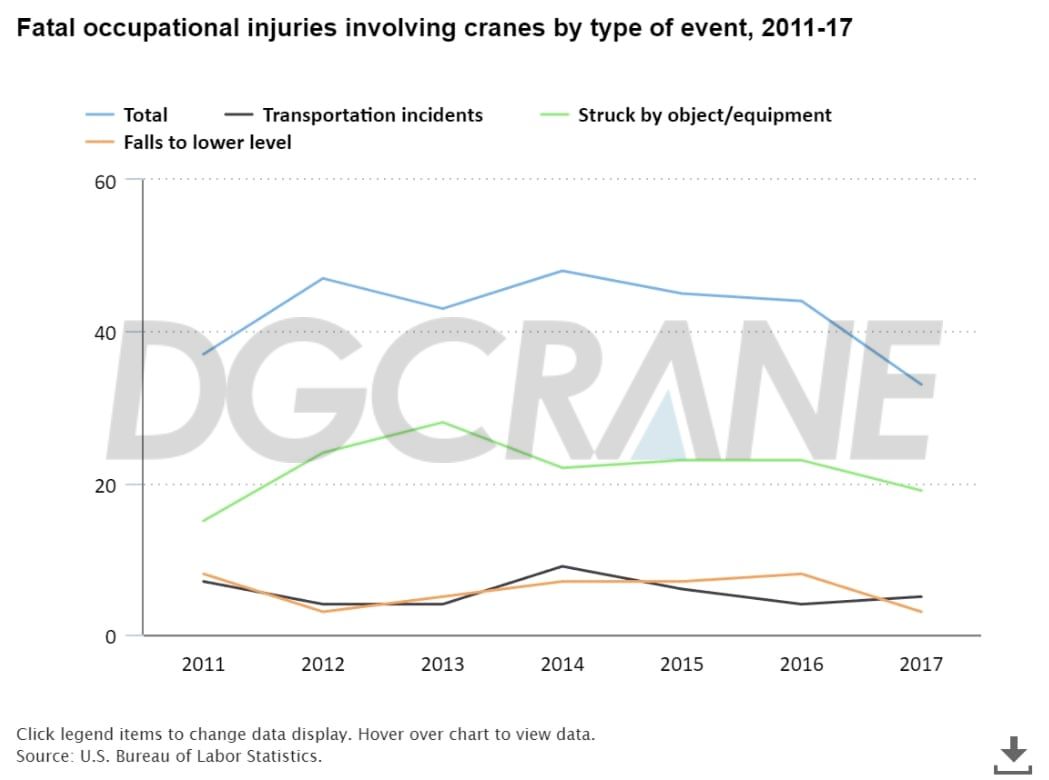

طبق سرشماری آسیبهای شغلی منجر به مرگ (CFOI) توسط دفتر آمار کار ایالات متحده، از سال ۲۰۱۱ تا ۲۰۱۷، ۲۹۷ مورد مرگ و میر مرتبط با جرثقیل رخ داده است که به طور متوسط ۴۲ مورد مرگ در سال مرتبط با جرثقیلها است.

حوادث ناشی از باز شدن قلاب

این به حوادثی اشاره دارد که در آنها بار بلند شده، تسمهها یا ابزار بالابر از قلاب جرثقیل خارج شده و باعث سقوط آنها میشود. علل اصلی، خرابی ضامن قلاب یا روشهای نامناسب تسمهکشی است.

علل:

- هنگام بلند کردن اجسام، به دلیل عدم سیگنالدهی در محل، قلاب خیلی سریع پایین میآید و منجر به جدا شدن قلاب میشود.

- اگر جسم بلند شده ناپایدار باشد، قلاب ممکن است در هوا تاب بخورد؛ در حین تاب خوردن، نیروی گریز از مرکز میتواند قلاب را پرتاب کند و باعث جدا شدن آن شود.

- عملکرد نادرست جرثقیل، شروع ناگهانی یا ترمز اضطراری نیز میتواند باعث ایجاد اینرسی شود که سر قلاب را به بیرون هل میدهد.

- برای جرثقیلهایی که هم قلاب اصلی و هم قلاب کمکی دارند، اگر قلاب استفاده نشده روی یک حلقه کوچک از تسمه قرار گیرد، قلاب ضخیم ممکن است محکم جا نیفتد؛ ارتعاشات و تاب خوردن میتواند باعث شود نیروی گریز از مرکز قلاب را از جای خود خارج کند و منجر به حوادث سقوط شود.

اقدامات پیشگیرانه

- قلابها را پس از استفاده در محیط خشک نگهداری کنید و از تماس با مواد شیمیایی خورنده مانند اسیدها و قلیاها خودداری کنید؛ بازرسیهای منظم انجام دهید.

- قلابها را مرتباً روغنکاری کنید.

- قلابها عمدتاً به عنوان ابزار اتصال در عملیات بالابری استفاده میشوند؛ بار کاری و دامنه کاربرد آنها باید بر اساس آزمایش و مشخصات باشد. بارگذاری بیش از حد اکیداً ممنوع است.

- هنگام استفاده ترکیبی، به زاویه بالابری توجه کنید تا بار متعادل بماند.

بارهای سقوطی (وسایل بالابر)

| مسئله | تجزیه و تحلیل علت | اقدامات کنترلی و پیشگیرانه |

| اتصال و آویز نامناسب | زاویه بیش از حد طناب سیمی بدون میله تعادل باعث شکستگی میشود. لبههای تیز و بدون محافظ، طنابهای سیمی را بریده و منجر به سقوط بار و آسیبدیدگی میشوند. |

از روشهای صحیح اتصال و آویزش استفاده کنید. به شدت رعایت کنید "ده قانون برای بلند نکردن اجسام.” نظارت و سیگنالینگ اختصاصی را تضمین کنید. تکنیکهای صحیح اسلینگ و مدیریت پرسنل واجد شرایط را اجرا کنید. |

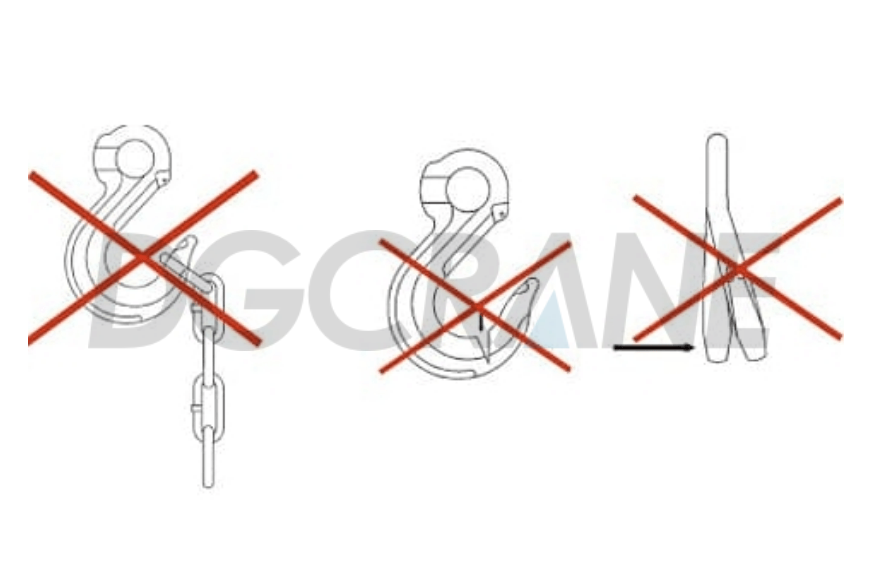

| تجهیزات بالابری و اسلینگهای معیوب | قلابهای C شکل فاقد سنجاق قفلی هستند. شکستگی قلاب. پارگی طناب سیمی باعث افتادن بار و آسیب دیدگی میشود. |

قبل از بلند کردن، پینهای قلاب C، قلابها و طنابهای سیمی را بررسی کنید. بازرسیهای روزانه را انجام دهید و قطعات آسیبدیده را فوراً تعویض کنید. تجهیزات بالابر را مرتباً نگهداری و روغن کاری کنید. |

| نقص مکانیسم بالابر | شکستگی کاسه چرخ. خرابی ترمز. نقص در مکانیسمهای عملیاتی باعث افتادن بار و آسیبدیدگی میشود. |

قبل از استفاده، درامها، لنتهای ترمز و مکانیزمها را بررسی کنید. بررسیهای روزانه روی قطعات و سوئیچهای محدودکننده انجام دهید. از نگهداری و روغنکاری قطعات مکانیکی و الکتریکی اطمینان حاصل کنید. |

حوادث برخورد جرثقیل

برخورد جرثقیل از جمله خطرات رایج در عملیات بالابری است که عمدتاً به دلیل دید محدود اپراتور، ارتباطات نامشخص و عدم تنظیم جرثقیل ایجاد میشود. برای کاهش این خطرات، باید مجموعهای از اقدامات پیشگیرانه مؤثر اتخاذ شود. در زیر توضیح مفصلی از این علل و استراتژیهای پیشگیرانه مربوطه ارائه شده است.

علل تصادفات جرثقیل

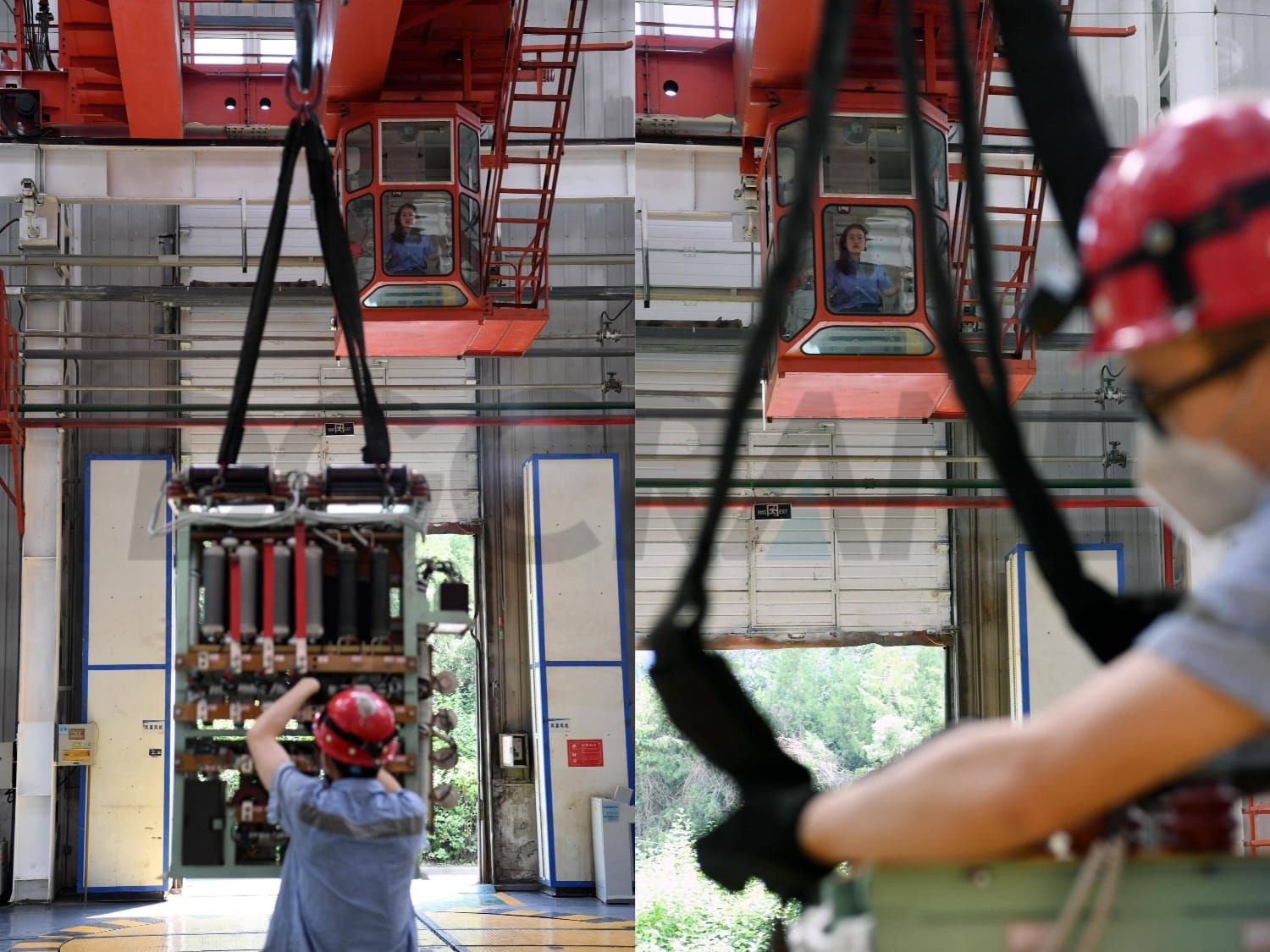

دید محدود

کابین اپراتور معمولاً در ارتفاع قرار دارد و دید اغلب توسط اجزای سازهای مانند بوم، قلاب یا خود بار مسدود میشود. این محدودیت، نظارت کامل بر محل کار را دشوار میکند، به خصوص در فضاهای تنگ با موانع زیاد، و نقاط کوری ایجاد میکند که ممکن است تجهیزات، موانع یا پرسنل را پنهان کرده و خطر برخورد را افزایش دهد.

هنگام جابجایی بارهای بزرگ یا با شکل نامنظم، دید اپراتور میتواند توسط خود بار بیشتر مسدود شود و این امر قضاوت در مورد محیط اطراف را دشوارتر کرده و ریسک عملیاتی را افزایش میدهد.

ارتباطات نامشخص

ارتباط ضعیف اغلب در محیطهای پر سر و صدا یا زمانی که اپراتورها و سیگنالدهندگان آموزش لازم در مورد سیگنالهای دستی استاندارد را ندیدهاند، رخ میدهد. سیگنالهای مبهم یا با تأخیر ممکن است باعث سوءتفاهم شوند و منجر به عملیات ناامن شوند. اگر اپراتور نتواند دستورالعملها را به وضوح دریافت کند، ممکن است منجر به اقدامات نادرست در بلند کردن اجسام شود و احتمال برخورد را افزایش دهد - به ویژه در کارهای پیچیده و چند نفره.

اقدامات پیشگیرانه

ارتباط شفاف

ایجاد کانالهای ارتباطی واضح و قابل اعتماد بسیار مهم است. اپراتورها و سیگنالدهندگان باید از سیگنالهای دستی استاندارد، ارتباطات رادیویی یا سایر ابزارها برای اطمینان از انتقال سریع و دقیق پیامها استفاده کنند. در شرایط دید محدود، سیگنالدهندگان زمینی باید عملیات را به طور مؤثر هدایت و نظارت کنند. دستگاههای ارتباطی معیوب یا ناپایدار باید به سرعت بررسی یا تعویض شوند تا از تداخل خارجی جلوگیری شود.

افزایش دید

برای بهبود دید، دوربینها یا سایر دستگاههای کمکی باید در کابین جرثقیل نصب شوند تا اپراتورها بتوانند بار و محیط اطراف را به صورت بلادرنگ رصد کنند. این ابزارها به شناسایی موانع در نقاط کور کمک میکنند و میدان دید وسیعتری را در حین حرکت بار فراهم میکنند، که به ویژه هنگام جابجایی اشیاء بزرگ یا پیچیده ارزشمند است.

حوادث برق گرفتگی

در حین کار با جرثقیلهای سقفی، برقگرفتگی یکی از علل شایع حوادث مرگبار است، به خصوص هنگام کار در نزدیکی خطوط ولتاژ بالا یا سایر هادیهای برقدار. اگر جرثقیل خیلی نزدیک به خطوط برق کار کند، به خصوص زمانی که تجهیزات عایقبندی ضعیفی داشته باشند، خطر برقگرفتگی به طور قابل توجهی افزایش مییابد.

برای جلوگیری از چنین حوادثی، اپراتورها باید همیشه فاصله ایمن بین جرثقیل و خطوط برق را حفظ کنند - معمولاً حداقل 10 فوت، که فاصله دقیق آن به سطح ولتاژ بستگی دارد. علاوه بر این، استفاده از ابزار و تجهیزات با عایق مناسب به طور موثر خطر برق گرفتگی را کاهش میدهد. در صورت امکان، قبل از شروع عملیات، برق خطوط مجاور باید قطع شود تا محیط کاری ایمنتری تضمین شود.

حوادث ناشی از نقص مکانیکی

در طول عملیات و نگهداری ماشینآلات بالابر، آسیب و خرابی چندین قطعه کلیدی اغلب از علل اصلی حوادث ایمنی هستند. جدول زیر تجزیه و تحلیل خرابیهای رایج و اقدامات پیشگیرانه مربوطه را برای قطعات حیاتی مانند قلابها، طنابهای سیمی، چرخدندههای کاهنده، درامها و گیرههای طنابی و ترمزها شرح میدهد. این به اپراتورهای جرثقیل کمک میکند تا نکات ضروری تعمیر و نگهداری را برای اطمینان از عملیات ایمن بهتر درک کنند.

| کامپوننت | تحلیل مسئله | اقدامات پیشگیرانه |

|---|---|---|

| قلاب | ۱. قلابها ممکن است به دلیل بارگذاری بیش از حد یا اصطکاک آسیب ببینند، ترک بخورند، تغییر شکل دهند یا بشکنند. ۲. شکستن قلاب میتواند باعث حوادث جدی شود. ۳. سایش در قسمت بازشو و مقاطع بحرانی در عملیات بلند کردن اجسام رایج است. |

۱. به شدت از بارگیری و تخلیه بار جلوگیری کنید. ۲. مرتباً مقاطع بحرانی و ساییدگی دهانهها را بررسی کنید. ۳. عملیات حرارتی دورهای (آنیلینگ) انجام دهید. ۴. قلابهای ترکخورده را طبق استانداردها دور بیندازید؛ جوشکاری و تعمیر آنها اکیداً ممنوع است. ۵. قابلیت استفاده باید به طور منظم توسط پرسنل دارای مجوز بررسی شود و قلابها فقط در صورتی که استانداردها را رعایت کنند، مورد استفاده قرار گیرند. |

| طناب سیمی | ۱. تحمل تنشهای پیچیده: کشش، فشار، خمش. ۲. اضافه بار و سیم پیچی مکرر، آسیب و خطر شکستگی را افزایش میدهد. ۳. پیچیدن بیش از حد درامها/قرقرهها خطر خرابی را بیشتر میکند. ۴. شرایط بار به نوع کار، قطر درام، وضعیت قرقره و نگهداری بستگی دارد. |

۱. طنابهایی را انتخاب کنید که برای محیط و نوع کار مناسب باشند. ۲. همیشه در محدوده بار نامی کار کنید. ۳. از ضربههای ناگهانی خودداری کنید. ۴. مرتباً روغنکاری کنید، مخصوصاً در شرایط سخت. ۵. در محیطهای خورنده یا با دمای بالا از وسایل حفاظتی استفاده کنید. |

| چرخ دنده های کاهنده | ۱. ممکن است ساییدگی، حفرهدار شدن، خراشیدگی یا شکستگی دندانه تحت گشتاور نشان داده شود. ۲. ناشی از سطوح ناهموار، روانکاری ضعیف، بارهای ضربهای، بارگذاری بیش از حد، خستگی ناشی از خم شدن مکرر یا ذرات سخت که باعث سایش میشوند. |

۱. روانکننده را مرتباً تعویض کنید و با استفاده از روانکننده مناسب، گیربکس را تمیز نگه دارید. ۲. به نرمی حرکت کنید و از چرخشهای ناگهانی یا توقفهای ناگهانی خودداری کنید. ۳. مرتباً تمیزی روانکننده را بررسی کنید و روغن آلوده را فوراً تعویض کنید. |

| گیرههای درام و طناب | ۱. درامها به دلیل اصطکاک/فشردگی طناب، فرسوده، گود یا نازک میشوند. ۲. نازک شدن شدید میتواند باعث شکستگی شود زیرا درام نمیتواند فشار عملیاتی را تحمل کند. |

۱. اگر سایش از ضخامت دیواره اصلی بیش از ۲۰۱TP1T شد یا ترکهایی ظاهر شد، درام را تعویض کنید. ۲. برای کاهش ساییدگی، درامها و طنابها را مرتباً روغنکاری کنید. ۳. محیط کار را تمیز نگه دارید تا از آسیب دیدن درام جلوگیری شود. |

| ترمز | ۱. عیوب رایج: ترمز کار نمیکند، نیروی ترمز کافی نیست، ترمز به خوبی آزاد نمیشود، دمای بالای چرخ ترمز. ۲. علل: ضعیف شدن فنرها، گیر کردن آهنرباهای الکتریکی، ساییدگی یا جدا شدن لنتها، ساییدگی چرخها/تسمههای ترمز، روغنکاری ضعیف یا آلودگی. ۳. خرابی لولاها، میلههای فشاری یا وجود هوا در سیلندرهای هیدرولیک نیز منجر به نقص عملکرد میشود. |

۱. ترمز را در هر شیفت بررسی کنید. ۲. برای اطمینان از عملکرد صحیح، چرخها و تسمههای ترمز را از نظر ساییدگی بررسی کنید. ۳. سیستمهای هیدرولیک را مرتباً از نظر ورود هوا یا کمبود روغن بررسی کنید. ۴. قطعات فرسوده را فوراً تعویض کنید؛ تمام قطعات متحرک را در حالت کار نگه دارید تا از چسبندگی جلوگیری شود. ۵. با بررسیهای روتین، از مطابقت روانکاری با استانداردهای عملیاتی اطمینان حاصل کنید. |

برای جزئیات بیشتر، لطفاً به مقاله اصلی از DGCRANE مراجعه کنید: عیب یابی جرثقیل سقفی: خرابی های رایج، راه حل ها و نکات تعمیر و نگهداری

خطاهای اپراتور

جرثقیلهای سقفی نقش حیاتی در تولید صنعتی دارند. با این حال، به دلیل پیچیدگی و ماهیت پرخطر عملکرد آنها، حوادث هنوز هم رخ میدهند. در میان این حوادث، خطای انسانی همچنان یکی از دلایل اصلی است که اغلب ناشی از قضاوت ضعیف، آموزش ناکافی یا خستگی است که میتواند منجر به رفتارهای عملیاتی ناایمن شود.

تجزیه و تحلیل علت

کمبود تجربه

آموزش ناکافی یا تجربه عملی محدود، منبع رایج خطاهای اپراتور است. بدون درک کامل از ویژگیهای عملیاتی جرثقیل یا محدودیتهای بار، اپراتورها ممکن است در مورد اینکه آیا جرثقیل میتواند با خیال راحت بار را بلند یا جابجا کند، دچار اشتباه شوند. به عنوان مثال، تلاش برای جابجایی بارهایی فراتر از ظرفیت مجاز میتواند به تجهیزات آسیب برساند یا باعث جراحات شود.

خستگی یا حواسپرتی

وضعیت جسمی و روحی اپراتور برای عملکرد ایمن جرثقیل بسیار مهم است. خستگی یا حواس پرتی خطر اشتباهات را به میزان قابل توجهی افزایش میدهد. ساعات طولانی کار یا از دست دادن تمرکز ممکن است منجر به سوء تعبیر سیگنالها شود و در نتیجه حرکات ناهماهنگ یا با تأخیر ایجاد شود. به عنوان مثال، یک اپراتور حواس پرت ممکن است افراد زیر بار را نادیده بگیرد و خطرات جدی ایجاد کند.

نادیده گرفتن رویههای ایمنی

عدم رعایت پروتکلهای ایمنی تعیینشده یکی دیگر از علل اصلی تصادفات است. نادیده گرفتن بررسیهای استاندارد یا غفلت از رعایت رویههای صحیح سیگنالدهی اغلب منجر به عملیات ناامن میشود. به طور خاص، سیگنالدهی نامشخص یا نامناسب میتواند مستقیماً باعث تصادفات جرثقیل شود و اغلب دست کم گرفته میشود.

اقدامات پیشگیرانه

آموزش جامع

آموزش کامل برای اپراتورهای بیتجربه ضروری است. آموزش باید دانش نظری و تمرینهای عملی را با هم ترکیب کند تا اطمینان حاصل شود که اپراتورها مهارتهای عملیاتی ایمن را به دست میآورند. آموزش پیشرفته مداوم به بهروز نگه داشتن مهارتها کمک میکند. به عنوان مثال، تمرینهای منظم اضطراری میتواند اپراتورها را برای واکنش مؤثر در شرایط فشار آماده کند.

جلوگیری از خستگی

برنامهریزی منطقی کار، هوشیاری و تمرکز اپراتورها را تضمین میکند. اقداماتی مانند چرخش شیفت و استراحت مناسب میتواند به کاهش خطاهای مرتبط با خستگی کمک کند. علاوه بر این، سیستمهای نظارت هوشمند میتوانند علائم خستگی اپراتور را در زمان واقعی تشخیص دهند و به جلوگیری از حوادث قبل از وقوع کمک کنند.

رعایت دقیق رویههای ایمنی

اپراتورها باید به شدت از دستورالعملهای ایمنی تعیینشده پیروی کنند. اپراتورهای جرثقیل باید پنج اصل را دنبال کنند:

- ثابت: شروع و توقفهای نرم برای حفظ ثبات قلابها و بارها.

- دقیق: بارها را دقیقاً در مکانهای هدف قرار دهید.

- کارآمد: هماهنگی حرکات برای کاهش زمان چرخه و بهبود بهرهوری.

- امن: همیشه از سالم بودن تجهیزات اطمینان حاصل کنید و برای جلوگیری از حوادث، قوانین ایمنی را رعایت کنید.

- معقول: عملکرد جرثقیل را درک کنید و بارها را بر اساس شرایط خاص به درستی کنترل کنید.

رعایت قانون «ده بار بلند نکردن»

اپراتورها باید از قانون ایمنی «ده مورد عدم بالابری» پیروی کنند تا از خطرات احتمالی جلوگیری شود:

- وقتی سیگنالها نامفهوم هستند یا ناقض مقررات هستند، بلند نکنید.

- بارهایی را که بیش از ظرفیت مجاز هستند، بلند نکنید.

- اگر تسمهها معیوب، نامناسب یا بارهایی که به خوبی مهار نشدهاند، بلند نکنید.

- بارهایی را که روی آنها افراد یا اشیاء شل قرار دارند، بلند نکنید.

- اگر ترمزها یا سایر وسایل ایمنی معیوب هستند، از بلند کردن اجسام خودداری کنید.

- از جرثقیل برای پردازش مستقیم قطعات کار استفاده نکنید.

- بارها را به صورت کج یا به پهلو بلند نکنید.

- اشیاء انفجاری را بلند نکنید.

- وسایلی را که در زیر زمین دفن شدهاند، بیرون نکشید.

- وسایلی که لبههای تیز یا آسیبدیده دارند را بلند نکنید، مگر اینکه به درستی با پد محافظت شده باشند.

خطای انسانی یک عامل خطر قابل توجه در حوادث جرثقیل سقفی است. از طریق آموزش سیستماتیک، تمهیدات کاری منطقی و اجرای دقیق قوانین ایمنی، احتمال اشتباهات اپراتورها میتواند تا حد زیادی کاهش یابد. عملکرد ایمن جرثقیل نه تنها به نگهداری مناسب تجهیزات، بلکه به مهارت و تعهد اپراتورها به ایمنی نیز بستگی دارد.

نتیجه

با برنامهریزی دقیق، نگهداری مناسب و آموزش جامع، میتوان از حوادث جرثقیل سقفی به طور مؤثر جلوگیری کرد. با درک علل رایج - مانند سقوط اشیاء، برخورد، برقگرفتگی، نقص مکانیکی، خطاهای اپراتور و سقوط مواد - صنعت میتواند اقدامات ایمنی هدفمند را اجرا کند. بازرسیهای منظم تجهیزات، رعایت دقیق استانداردهای ایمنی جرثقیل OSHA و پرورش فرهنگ ایمنی در محلهای کار، همگی برای کاهش خطرات تصادف بسیار مهم هستند.

پیروی از این بهترین شیوهها نه تنها ایمنی محل کار را افزایش میدهد، بلکه بهرهوری عملیاتی را نیز بهبود میبخشد. جرثقیلهایی که به خوبی نگهداری و ایمن کار میکنند، احتمال کمتری دارد که دچار خرابیهای پرهزینه شوند و به کسبوکارها کمک میکنند تا ضمن حفظ جان کارگران، روانتر عمل کنند.

اطلاعات تماس

DGCRANE متعهد به ارائه محصولات حرفه ای جرثقیل سقفی و خدمات مرتبط است. به بیش از 100 کشور صادر شده، بیش از 5000 مشتری ما را انتخاب می کنند، ارزش اعتماد را دارد.

در تماس باشید

مشخصات خود را پر کنید و یکی از تیم فروش ما ظرف 24 ساعت با شما تماس خواهد گرفت!