6 Kritik Vinç Kazası ve Bunların Önlenmesi

İçindekiler

Modern endüstride kaldırma makineleri, inşaat, imalat, taşımacılık ve diğer sektörlerde yaygın olarak kullanılan vazgeçilmez ekipmanlardır. Ağır malzemeleri verimli bir şekilde taşıyabilir ve üretkenliği artırabilirler. Ancak vinçlerin karmaşıklığı ve çalışmalarında gereken yüksek hassasiyet nedeniyle, güvenlik konuları özellikle kritik hale gelir.

OSHA, vinç kazalarının 93%'sinin insan hatasından kaynaklandığını tahmin ediyor. Bunu bir düşünün. Başka bir deyişle, ekipman arızaları meydana gelir, ancak kazaların büyük çoğunluğu ekipmanın kendisinden değil, yükleri yanlış hesaplama, çalışma prosedürlerini ihlal etme veya rutin bakımı ihmal etme gibi sorunlardan kaynaklanır. Vinç kazaları yalnızca ekipmana zarar vermekle kalmaz, aynı zamanda yaralanmalara, ölümlere ve önemli maddi kayıplara da yol açabilir. Bu nedenle, vinç kazalarının yaygın nedenlerini anlamak ve etkili önleyici tedbirler almak çok önemlidir.

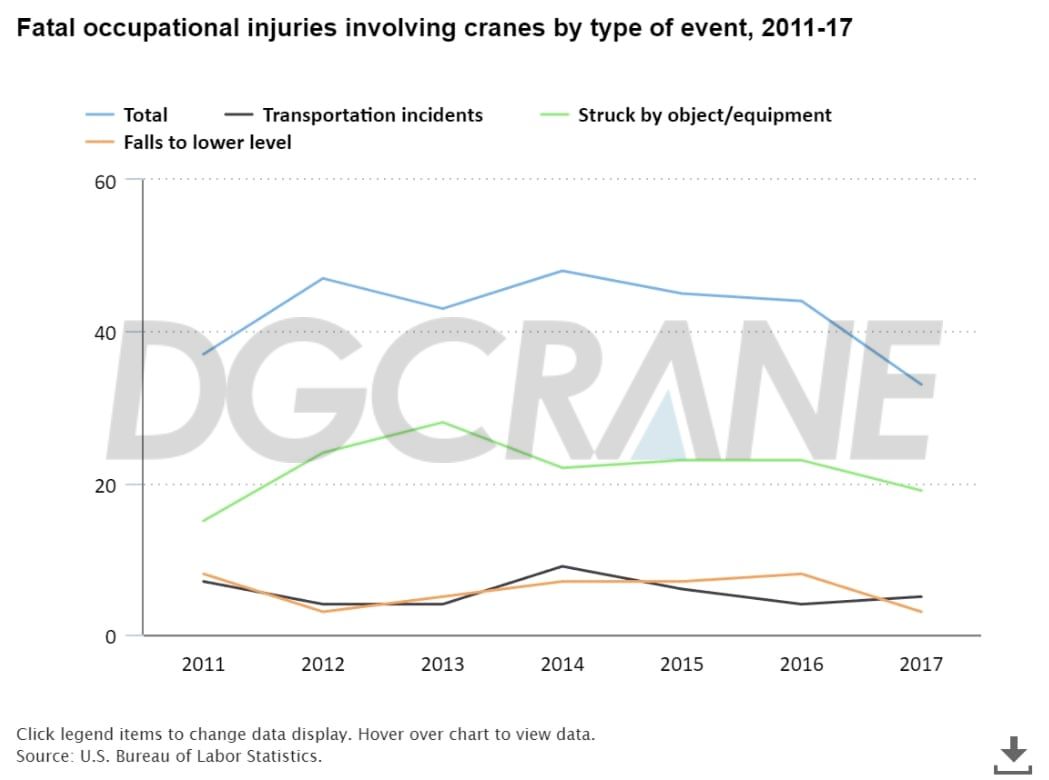

ABD Çalışma İstatistikleri Bürosu'nun Ölümcül Mesleki Yaralanmalar Sayımına (CFOI) göre, 2011-2017 yılları arasında vinç kaynaklı 297 ölüm meydana geldi ve her yıl ortalama 42 ölüm vinçlerle bağlantılı oldu.

Kazaları Çözmek

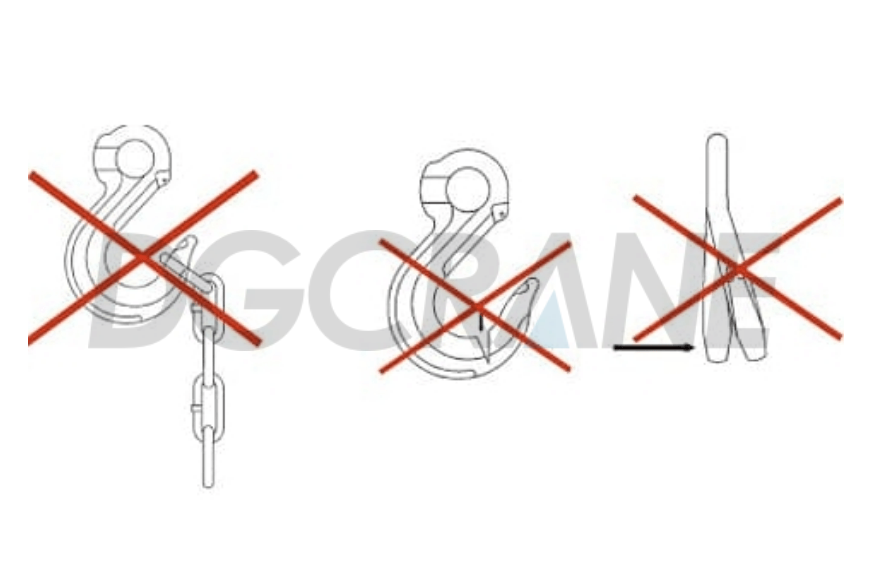

Bu, kaldırılan yükün, askıların veya kaldırma ekipmanının vinç kancasından kayarak düşmesine neden olduğu kazaları ifade eder. Başlıca nedenleri, kancanın emniyet mandalının arızalanması veya uygunsuz askılama yöntemleridir.

Nedenleri:

- Nesneleri kaldırırken, yerinde sinyalizasyon eksikliği nedeniyle kanca çok hızlı bir şekilde aşağı iner ve kancadan kurtulmaya yol açar.

- Kaldırılan cisim dengesiz ise kanca havada sallanabilir; salınım sırasında merkezkaç kuvveti kancayı savurarak kancadan kurtulmasına neden olabilir.

- Vinçlerin yanlış çalıştırılması, ani kalkışlar veya acil frenlemeler de kanca başının dışarı çıkmasına neden olan atalet yaratabilir.

- Hem ana hem de yardımcı kancaya sahip vinçlerde, kullanılmayan kanca sapanın küçük bir halkasına takılırsa, kalın kanca güvenli bir şekilde oturmayabilir; titreşimler ve sallanma, merkezkaç kuvvetinin kancayı yerinden çıkarmasına ve düşme kazalarına yol açabilir.

Önleyici Tedbirler

- Kancaları kullandıktan sonra kuru bir ortamda saklayın, asit ve alkali gibi aşındırıcı kimyasallarla temasından kaçının; düzenli olarak kontrol edin.

- Kancaları düzenli olarak yağlayın.

- Kancalar, kaldırma işlemlerinde öncelikli olarak bağlantı aracı olarak kullanılır; çalışma yükleri ve uygulama alanları, test ve teknik özelliklere göre belirlenmelidir. Aşırı yükleme kesinlikle yasaktır.

- Birlikte kullanıldığında yükün dengede kalması için kaldırma açısına dikkat edilmelidir.

Düşen Yükler (Kaldırma Ekipmanları)

| Sorun | Neden Analizi | Kontrol ve Önleyici Tedbirler |

| Uygunsuz Bağlama ve Askılama | Denge kirişi olmadan tel halatın aşırı açısı kırılmaya neden olur. Korumasız keskin kenarlar tel halatları keserek yük düşmesine ve yaralanmalara yol açar. |

Uygun bağlama ve askılama yöntemlerini kullanın. Kesinlikle "Kaldırmama Kuralları.” Özel denetim ve işaretleme sağlayın. Doğru sapan tekniklerini ve kalifiye personel yönetimini uygulayın. |

| Arızalı Kaldırma Ekipmanları ve Askılar | Emniyet pimleri eksik C kancaları. Kanca kırılmaları. Tel halat kopmaları yük düşmesine ve yaralanmalara neden olur. |

Kaldırmadan önce C kancası pimlerini, kancaları ve tel halatları kontrol edin. Günlük kontrolleri yapın ve hasarlı parçaları hemen değiştirin. Kaldırma ekipmanlarını düzenli olarak bakımını yapın ve yağlayın. |

| Kaldırma Mekanizması Arızaları | Kampana kırılması. Fren arızası. Arızalı çalışma mekanizmaları yük düşmesine ve yaralanmalara neden olur. |

Kullanmadan önce kampanaları, fren balatalarını ve mekanizmalarını kontrol edin. Komponentlerin ve limit anahtarlarının günlük kontrollerini yapın. Mekanik ve elektrikli parçaların bakımlarının yapıldığından ve yağlandığından emin olun. |

Vinç Çarpışması Kazaları

Vinç çarpışmaları, kaldırma operasyonlarında karşılaşılan yaygın tehlikeler arasındadır ve çoğunlukla sınırlı operatör görüşü, iletişimin net olmaması ve vinç hizalamasının bozulmasından kaynaklanır. Bu riskleri azaltmak için bir dizi etkili önleyici tedbir alınmalıdır. Aşağıda bu nedenlerin ve ilgili önleyici stratejilerin ayrıntılı bir açıklaması bulunmaktadır.

Vinç Çarpışmalarının Nedenleri

Sınırlı görüş mesafesi

Operatör kabini genellikle yüksektedir ve görüş bom, kanca veya yükün kendisi gibi yapısal bileşenler tarafından sıklıkla engellenir. Bu kısıtlama, özellikle çok sayıda engelin bulunduğu dar alanlarda çalışma alanının tam olarak izlenmesini zorlaştırır ve ekipman, bariyer veya personeli gizleyebilecek ve çarpışma riskini artırabilecek kör noktalar oluşturur.

Büyük veya düzensiz şekilli yükleri taşırken, operatörün görüşü yükün kendisi tarafından daha da engellenebilir, bu da çevreyi değerlendirmeyi daha da zorlaştırır ve operasyonel riski artırır.

Belirsiz iletişim

Gürültülü ortamlarda veya operatörler ile sinyal görevlilerinin standart el işaretleri konusunda eğitimsiz olması durumunda iletişim genellikle zayıftır. Belirsiz veya gecikmeli sinyaller yanlış anlaşılmalara yol açarak güvenli olmayan operasyonlara yol açabilir. Operatör talimatları net bir şekilde alamazsa, yanlış kaldırma eylemleri gerçekleşebilir ve bu da özellikle karmaşık, çok sayıda kişinin dahil olduğu görevlerde çarpışma olasılığını artırabilir.

Önleyici Tedbirler

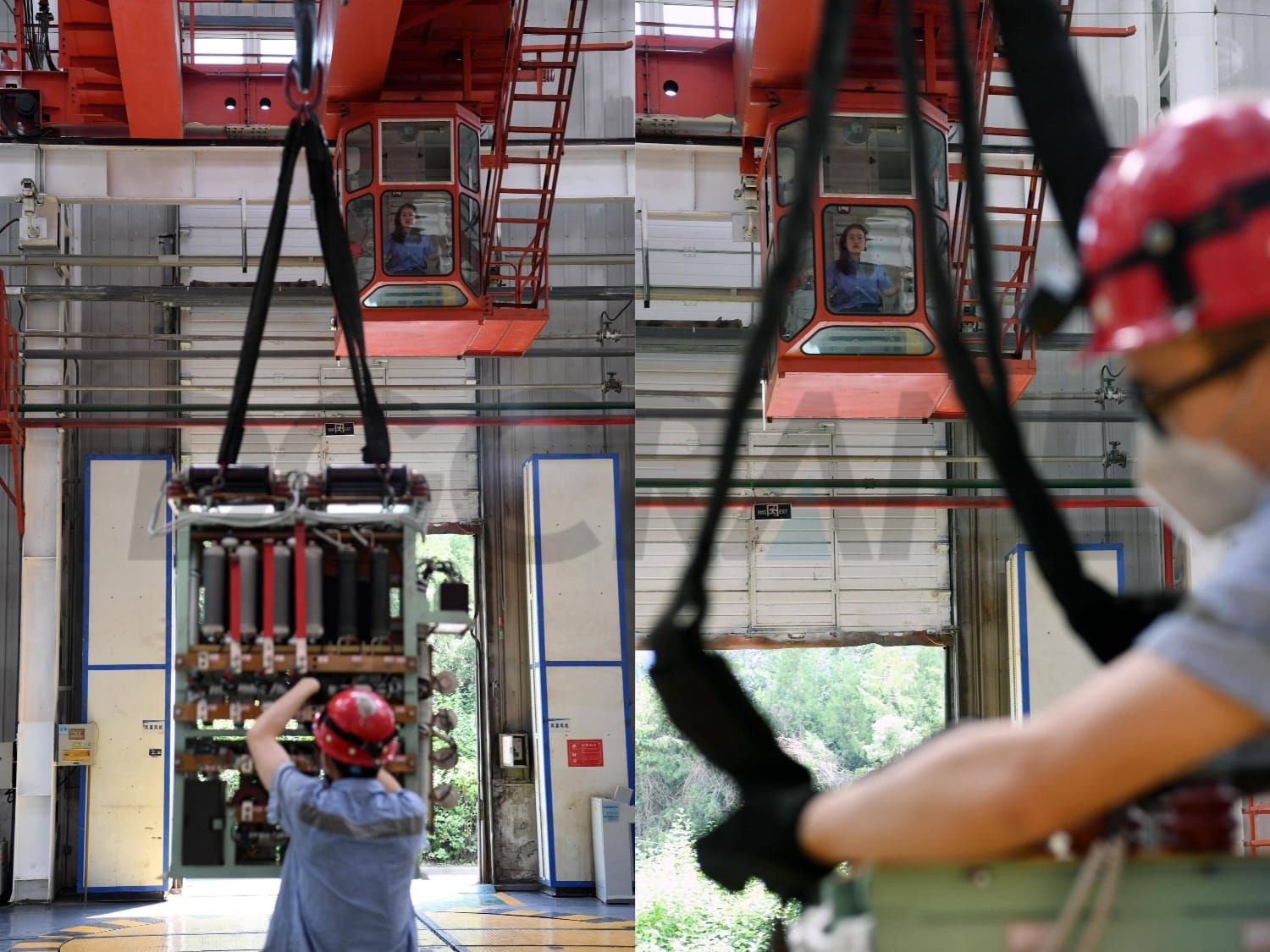

Net iletişim

Net ve güvenilir iletişim kanalları oluşturmak hayati önem taşır. Operatörler ve sinyalciler, mesajların hızlı ve doğru bir şekilde iletilmesini sağlamak için standart el işaretleri, telsiz iletişimi veya diğer araçları kullanmalıdır. Kısıtlı görüş koşullarında, yer sinyalcileri operasyonu etkili bir şekilde yönlendirmeli ve izlemelidir. Arızalı veya dengesiz iletişim cihazları, harici parazitleri önlemek için derhal kontrol edilmeli veya değiştirilmelidir.

Gelişmiş görünürlük

Görüşü iyileştirmek için, vinç kabinine kameralar veya diğer yardımcı cihazlar takılmalıdır. Bu cihazlar, operatörlerin yükü ve çevresindeki alanı gerçek zamanlı olarak izleyebilmelerini sağlar. Bu araçlar, kör noktalardaki engelleri tespit etmeye yardımcı olur ve yük hareketi sırasında daha geniş bir görüş alanı sağlar; bu da özellikle büyük veya karmaşık nesneleri taşırken çok değerlidir.

Elektrik Çarpması Kazaları

Köprülü vinçlerin çalışması sırasında, özellikle yüksek gerilim hatları veya diğer canlı iletkenlerin yakınında çalışırken, elektrik çarpması ölümcül kazaların yaygın bir nedenidir. Vinç, elektrik hatlarına çok yakın çalıştırıldığında, özellikle de ekipmanın yalıtımı zayıf olduğunda, elektrik çarpması riski önemli ölçüde artar.

Bu tür kazaları önlemek için operatörler, vinç ile elektrik hatları arasında her zaman güvenli bir mesafe bırakmalıdır; genellikle en az 3 metre (voltaj seviyesine bağlı olarak). Ayrıca, uygun yalıtıma sahip alet ve ekipman kullanımı elektrik çarpması riskini etkili bir şekilde azaltır. Mümkünse, daha güvenli bir çalışma ortamı sağlamak için çalışmalara başlamadan önce yakındaki hatların elektriği kesilmelidir.

Mekanik Arıza Kazaları

Kaldırma makinelerinin işletimi ve bakımı sırasında, birçok önemli bileşenin hasar görmesi ve arızalanması genellikle iş kazasına yol açan başlıca nedenlerdendir. Aşağıdaki tablo, kancalar, tel halatlar, redüktör dişlileri, tamburlar, halat kelepçeleri ve frenler gibi kritik parçalar için yaygın arıza analizlerini ve ilgili önleyici tedbirleri özetlemektedir. Bu tablo, vinç operatörlerinin güvenli operasyonlar sağlamak için gerekli bakım noktalarını daha iyi anlamalarına yardımcı olur.

| Bileşen | Sorun Analizi | Önleyici Tedbirler |

|---|---|---|

| kanca | 1. Aşırı yükleme veya sürtünme nedeniyle kancalar hasar görebilir, çatlayabilir, deforme olabilir veya kırılabilir. 2. Kancanın kırılması ciddi kazalara sebep olabilir. 3. Kaldırma operasyonlarında açıklık ve kritik kesitlerde aşınma yaygındır. |

1. Aşırı yüklemeyi kesinlikle yasaklayın. 2. Kritik kesitleri ve açıklık aşınmasını düzenli olarak kontrol edin. 3. Periyodik tavlama işlemini gerçekleştirin. 4. Standartlara uygun çatlakları olan kancalar hurdaya ayrılır; kaynakla onarım yapılması kesinlikle yasaktır. 5. Kullanılabilirliği düzenli olarak sertifikalı personel tarafından kontrol edilmeli ve yalnızca standartlara uygun kancalar kullanılmalıdır. |

| Tel halat | 1. Karmaşık streslere dayanıklıdır: çekme, basınç, eğilme. 2. Aşırı yükleme ve tekrarlanan sarmalar hasar ve kırılma riskini artırır. 3. Tambur/kasnaklarda aşırı sarım yapılması arıza riskini daha da artırır. 4. Yük durumu çalışma türüne, tambur çapına, kasnak durumuna ve bakıma bağlıdır. |

1. Çalışma ortamınıza ve türüne uygun ipleri seçin. 2. Her zaman nominal yük dahilinde çalışın. 3. Ani darbelerden kaçının. 4. Özellikle zorlu koşullarda düzenli olarak yağlayın. 5. Aşındırıcı veya yüksek sıcaklıklı ortamlarda koruyucu cihazlar kullanın. |

| Redüktör Dişlileri | 1. Tork altında aşınma, çukurlaşma, çizilme veya diş kırılması görülebilir. 2. Pürüzlü yüzeyler, yetersiz yağlama, şok yükler, aşırı yükleme, tekrarlanan bükülmelerden kaynaklanan yorgunluk veya aşınmaya neden olan sert parçacıklar nedeniyle oluşur. |

1. Yağı düzenli olarak değiştirin ve dişli kutusunun temiz kalmasını sağlamak için uygun yağlayıcıyı kullanın. 2. Ani geri dönüşlerden veya ani duruşlardan kaçınarak akıcı bir şekilde hareket edin. 3. Yağın temizliğini düzenli olarak kontrol edin ve kirlenmiş yağı derhal değiştirin. |

| Tambur ve Halat Kelepçeleri | 1. Halatın sürtünmesi/sıkıştırılması nedeniyle tamburlar aşınır, çukurlaşır veya incelmeye başlar. 2. Aşırı incelme, tamburun operasyonel strese dayanamamasından dolayı kırılmalara neden olabilir. |

1. Aşınma orijinal duvar kalınlığının 20%'sini aşarsa veya çatlaklar oluşursa tamburu değiştirin. 2. Aşınmayı azaltmak için tamburları ve halatları düzenli olarak yağlayın. 3. Tamburun hasar görmesini önlemek için çalışma ortamını temiz tutun. |

| Fren | 1. Yaygın arızalar: Frenin çalışmaması, fren gücünün yetersiz olması, frenin bırakılamaması, fren tekerleğinin yüksek sıcaklığı. 2. Nedenler: zayıflamış yaylar, sıkışmış elektromıknatıslar, aşınmış veya kopmuş balatalar, aşınmış fren tekerlekleri/kayışları, yetersiz yağlama veya kirlenme. 3. Menteşelerde, itme çubuklarında veya hidrolik silindirlerdeki hava kaçakları da arızaya yol açar. |

1. Her vardiyada freni kontrol edin. 2. Fren tekerleklerini ve kayışlarını aşınma açısından kontrol ederek işlevselliğini sağlayın. 3. Hidrolik sistemleri düzenli olarak hava girişi veya yağ eksikliği açısından kontrol edin. 4. Aşınmış parçaları derhal değiştirin; yapışmayı önlemek için tüm hareketli parçaların çalışır durumda kalmasını sağlayın. 5. Rutin kontrollerle yağlamanın işletme standartlarına uygun olduğundan emin olun. |

Daha fazla ayrıntı için lütfen DGCRANE'deki orijinal makaleye bakın: Köprülü Vinç Arıza Giderme: Yaygın Arızalar, Çözümler ve Bakım İpuçları

Operatör Hataları

Köprülü vinçler endüstriyel üretimde kritik bir rol oynamaktadır. Ancak, karmaşık ve yüksek riskli çalışma yapıları nedeniyle kazalar hâlâ meydana gelmektedir. Bunlar arasında, insan hatası önde gelen nedenlerden biri olmaya devam etmektedir ve genellikle yanlış karar verme, yetersiz eğitim veya yorgunluktan kaynaklanarak güvenli olmayan çalışma davranışlarına yol açabilmektedir.

Neden Analizi

Deneyim eksikliği

Yetersiz eğitim veya sınırlı pratik deneyim, operatör hatalarının yaygın bir kaynağıdır. Vincin çalışma özelliklerini veya yük sınırlarını tam olarak anlamadan, operatörler vincin bir yükü güvenli bir şekilde kaldırıp kaldıramayacağını veya taşıyıp taşıyamayacağını yanlış değerlendirebilirler. Örneğin, nominal kapasitesinin üzerinde yükleri kaldırmaya çalışmak ekipmana zarar verebilir veya yaralanmalara neden olabilir.

Yorgunluk veya dikkat dağınıklığı

Bir operatörün fiziksel ve zihinsel durumu, güvenli vinç operasyonu için çok önemlidir. Yorgunluk veya dikkat dağınıklığı, hata riskini önemli ölçüde artırır. Uzun çalışma saatleri veya odaklanma eksikliği, sinyallerin yanlış okunmasına ve koordinasyonsuz veya gecikmeli hareketlere yol açabilir. Örneğin, dikkati dağılmış bir operatör, yükün altındaki insanları gözden kaçırarak ciddi tehlikeler yaratabilir.

Güvenlik prosedürlerini göz ardı etmek

Yerleşik güvenlik protokollerine uyulmaması, kazaların bir diğer önemli nedenidir. Standart kontrolleri atlamak veya doğru sinyalizasyon prosedürlerini takip etmemek genellikle güvenli olmayan operasyonlara yol açar. Özellikle, belirsiz veya yanlış sinyalizasyon, vinç kazalarını doğrudan tetikleyebilir ve genellikle hafife alınır.

Önleyici Tedbirler

Kapsamlı eğitim

Deneyimsiz operatörler için kapsamlı eğitim şarttır. Eğitim, operatörlerin güvenli çalışma becerilerine hakim olmalarını sağlamak için teorik bilgi ve pratik alıştırmaları birleştirmelidir. Sürekli ileri eğitim, becerilerin güncel kalmasına yardımcı olur. Örneğin, düzenli acil durum tatbikatları, operatörleri baskı altında etkili bir şekilde müdahale etmeye hazırlayabilir.

Yorgunluğun önlenmesi

Makul bir çalışma programı, operatörlerin uyanık ve odaklanmış kalmasını sağlar. Vardiya rotasyonu ve uygun dinlenme gibi önlemler, yorgunluktan kaynaklanan hataları azaltmaya yardımcı olabilir. Ayrıca, akıllı izleme sistemleri operatör yorgunluğunun belirtilerini gerçek zamanlı olarak tespit ederek kazaların meydana gelmeden önce önlenmesine yardımcı olabilir.

Güvenlik prosedürlerine sıkı sıkıya uyulması

Operatörler, belirlenmiş güvenlik kurallarına kesinlikle uymalıdır. Vinç operatörleri beş ilkeyi hedeflemelidir:

- Sabit durmak: Kancaları ve yükleri sabit tutmak için yumuşak kalkışlar ve duruşlar.

- Kesin: Yükleri hedeflenen noktalara tam olarak yerleştirin.

- Verimli: Çevrim süresini azaltmak ve üretkenliği artırmak için hareketleri koordine edin.

- Güvenli: Kazaları önlemek için ekipmanınızın her zaman iyi durumda olduğundan emin olun ve güvenlik kurallarına uyun.

- Mantıklı: Vinç performansını anlayın ve belirli koşullara göre yükleri doğru şekilde kontrol edin.

"On Kaldırmama" kuralına uyulması

Operatörler, olası tehlikelerden kaçınmak için “On Kaldırma Yasağı” güvenlik kuralına uymalıdır:

- Sinyallerin belirsiz olduğu veya yönetmeliklere aykırı olduğu durumlarda kaldırmayın.

- Nominal kapasitesinin üzerinde yük kaldırmayın.

- Askılar arızalıysa, uygun değilse veya yükler yeterince sabitlenmemişse kaldırmayın.

- Üzerinde insan veya gevşek nesneler varken yük kaldırmayın.

- Frenler veya diğer güvenlik tertibatları arızalıysa kaldırmayın.

- İş parçalarını doğrudan işlemek için vinç kullanmayın.

- Yükleri eğik veya yanlara doğru çekerek kaldırmayın.

- Patlayıcı maddeleri kaldırmayın.

- Yeraltında gömülü olan eşyaları çekmeyin.

- Keskin kenarlı veya hasarlı eşyaları uygun şekilde desteklenmedikçe kaldırmayın.

İnsan hatası, vinç kazalarında önemli bir risk faktörüdür. Sistematik eğitim, makul çalışma düzenlemeleri ve güvenlik kurallarının sıkı bir şekilde uygulanmasıyla, operatör hatası olasılığı büyük ölçüde azaltılabilir. Güvenli vinç operasyonu yalnızca uygun ekipman bakımına değil, aynı zamanda operatörlerin becerilerine ve güvenliğe olan bağlılığına da bağlıdır.

Çözüm

Dikkatli planlama, uygun bakım ve kapsamlı eğitimle, vinç kazaları etkili bir şekilde önlenebilir. Düşen nesneler, çarpışmalar, elektrik çarpmaları, mekanik arızalar, operatör hataları ve düşen malzemeler gibi yaygın nedenlerin anlaşılmasıyla, sektör hedefli güvenlik önlemleri uygulayabilir. Düzenli ekipman denetimleri, OSHA vinç güvenlik standartlarına sıkı sıkıya bağlı kalmak ve iş sahalarında bir güvenlik kültürü oluşturmak, kaza risklerini azaltmak için hayati önem taşır.

Bu en iyi uygulamaları takip etmek, yalnızca iş yeri güvenliğini artırmakla kalmaz, aynı zamanda operasyonel verimliliği de artırır. İyi bakımı yapılan ve güvenli bir şekilde çalıştırılan vinçlerin maliyetli arıza süreleri yaşama olasılığı daha düşüktür ve bu da işletmelerin daha sorunsuz çalışmasına ve çalışanların hayatlarının korunmasına yardımcı olur.

İletişim detayları

DGCRANE, profesyonel Gezer vinç ürünleri ve ilgili hizmeti sunmayı taahhüt eder. 100'den Fazla Ülkeye İhracat, 5000'den Fazla Müşteri Bizi Tercih Etti, Güvenilmeye Değer.

Temasta olmak

Bilgilerinizi doldurun, satış ekibimizden biri 24 saat içinde size geri dönecek!