6 incidenti gravi con le gru a ponte e come prevenirli

Sommario

Nell'industria moderna, i macchinari di sollevamento sono attrezzature indispensabili, ampiamente utilizzate nell'edilizia, nella produzione, nei trasporti e in altri settori. Possono movimentare in modo efficiente materiali pesanti e aumentare la produttività. Tuttavia, a causa della complessità delle gru e dell'elevata precisione richiesta nel loro funzionamento, la sicurezza diventa particolarmente critica.

L'OSHA stima che il 931% degli incidenti con le gru sia causato da errori umani. Pensateci. In altre parole, i guasti alle attrezzature si verificano, ma la stragrande maggioranza degli incidenti non deriva dalle attrezzature stesse, bensì da problemi come la valutazione errata dei carichi, la violazione delle procedure operative o la negligenza nella manutenzione ordinaria. Gli incidenti con le gru a ponte possono non solo danneggiare le attrezzature, ma anche causare lesioni, decessi e perdite significative di proprietà. Pertanto, è fondamentale comprendere le cause comuni degli incidenti con le gru e adottare efficaci misure preventive.

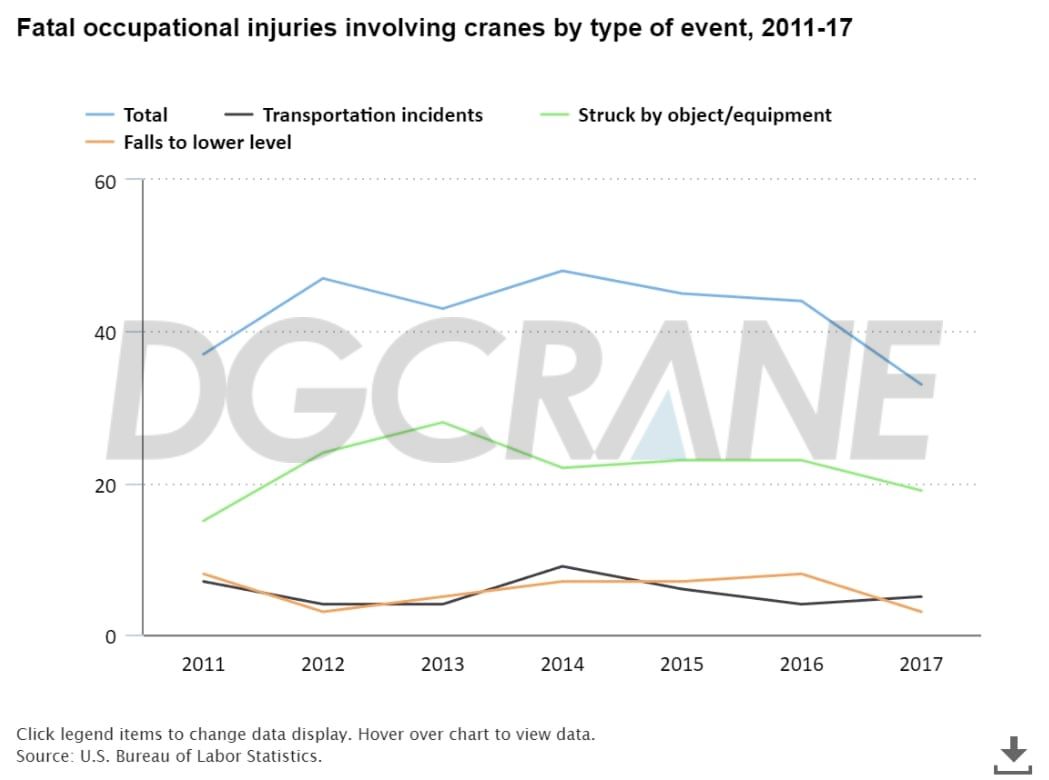

Secondo il censimento degli infortuni mortali sul lavoro (CFOI) condotto dall'Ufficio statunitense di statistica del lavoro, dal 2011 al 2017 si sono verificati 297 decessi correlati all'uso delle gru, con una media di 42 decessi all'anno.

Incidenti di sgancio

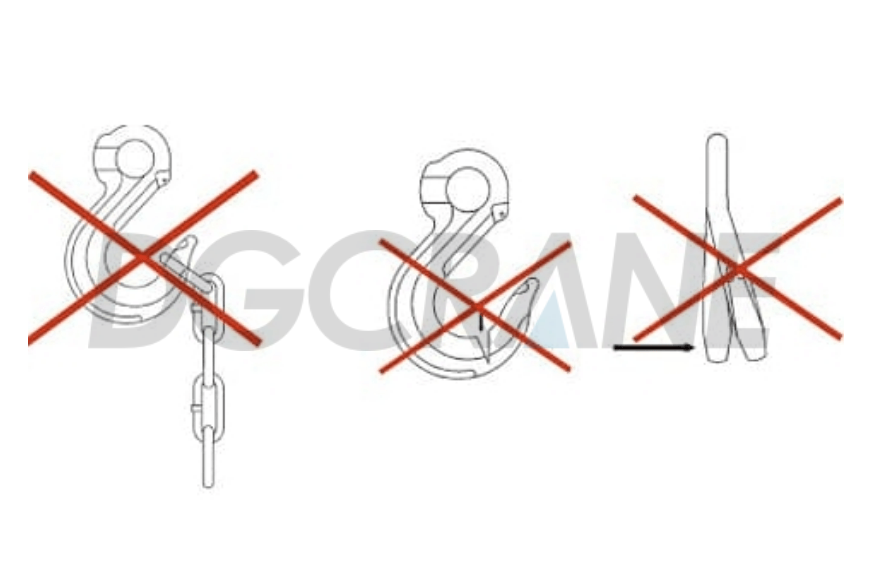

Si riferisce agli incidenti in cui il carico sollevato, le imbracature o gli attrezzi di sollevamento scivolano dal gancio della gru, causandone la caduta. Le cause principali sono il guasto del fermo di sicurezza del gancio o metodi di imbracatura non adeguati.

Cause:

- Durante il sollevamento di oggetti, il gancio scende troppo rapidamente a causa della mancanza di segnalazione in loco, provocando lo sganciamento.

- Se l'oggetto sollevato è instabile, il gancio potrebbe oscillare in aria; durante l'oscillazione, la forza centrifuga può far cadere il gancio, facendolo sganciare.

- Anche un utilizzo improprio della gru, avviamenti improvvisi o frenate di emergenza possono creare un'inerzia che spinge la testa del gancio fuori.

- Per le gru dotate sia di ganci principali che ausiliari, se il gancio non utilizzato viene posizionato su un piccolo anello dell'imbracatura, il gancio spesso potrebbe non adattarsi saldamente; le vibrazioni e le oscillazioni possono far sì che la forza centrifuga sposti il gancio, causando incidenti dovuti a cadute.

Misure preventive

- Dopo l'uso, conservare i ganci in un ambiente asciutto, evitando il contatto con sostanze chimiche corrosive come acidi e alcali; effettuare ispezioni regolari.

- Lubrificare regolarmente i ganci.

- I ganci sono utilizzati principalmente come strumenti di collegamento nelle operazioni di sollevamento; il loro carico di lavoro e il loro campo di applicazione devono essere basati su test e specifiche. Il sovraccarico è severamente vietato.

- Se utilizzati in combinazione, prestare attenzione all'angolo di sollevamento per mantenere il carico bilanciato.

Carichi in caduta (attrezzature di sollevamento)

| Problema | Analisi delle cause | Misure di controllo e prevenzione |

| Legatura e imbracatura improprie | Un'angolazione eccessiva del cavo metallico senza trave di bilanciamento ne provoca la rottura. I bordi taglienti senza protezione tagliano i cavi metallici, provocando cadute del carico e lesioni. |

Utilizzare metodi di legatura e imbracatura adeguati. Seguire rigorosamente “Dieci regole per non sollevare pesi.” Garantire supervisione e segnalazione dedicate. Applicare tecniche di imbracatura corrette e una gestione qualificata del personale. |

| Attrezzatura di sollevamento e imbracature difettose | Ganci a C privi di spille di sicurezza. Fratture del gancio. Le rotture dei cavi metallici causano cadute del carico e lesioni. |

Prima del sollevamento, ispezionare i perni del gancio a C, i ganci e le funi metalliche. Eseguire ispezioni giornaliere e sostituire immediatamente le parti danneggiate. Eseguire regolarmente la manutenzione e la lubrificazione delle attrezzature di sollevamento. |

| Difetti del meccanismo di sollevamento | Fratture del tamburo. Guasto ai freni. Il malfunzionamento dei meccanismi operativi provoca la caduta del carico e lesioni. |

Prima dell'uso, controllare i tamburi, le guarnizioni dei freni e i meccanismi. Eseguire controlli giornalieri sui componenti e sui finecorsa. Assicurarsi che le parti meccaniche ed elettriche siano sottoposte a manutenzione e lubrificate. |

Incidenti da collisione con gru

Le collisioni con le gru sono tra i pericoli più comuni nelle operazioni di sollevamento, causate principalmente dalla scarsa visibilità dell'operatore, dalla comunicazione poco chiara e dal disallineamento della gru. Per mitigare questi rischi, è necessario adottare una serie di efficaci misure preventive. Di seguito una spiegazione dettagliata di queste cause e delle relative strategie preventive.

Cause di collisioni delle gru

Visibilità limitata

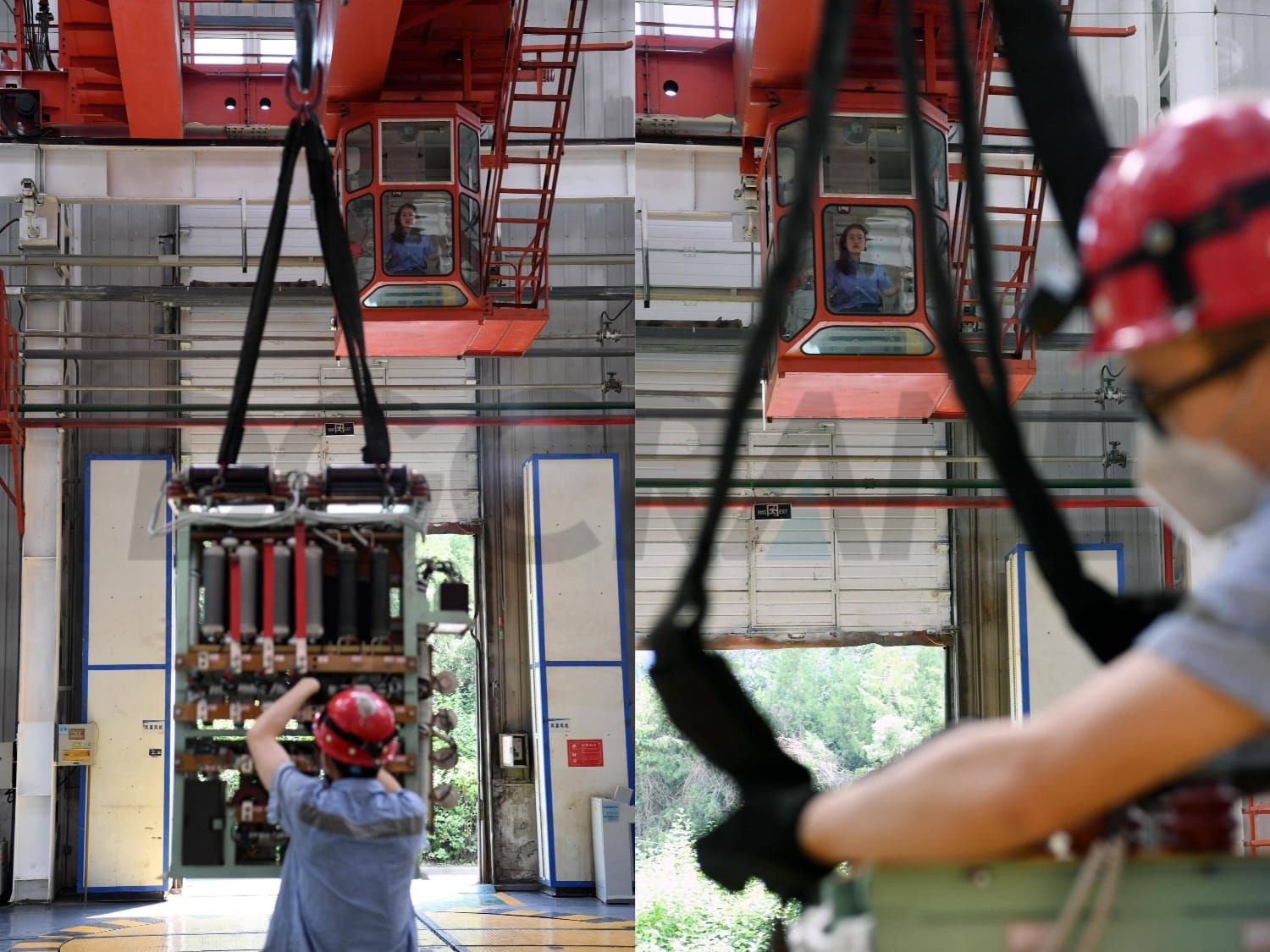

La cabina dell'operatore è in genere rialzata e la visuale è spesso ostruita da componenti strutturali come il braccio, il gancio o il carico stesso. Questa limitazione rende difficile monitorare completamente l'area di lavoro, soprattutto in spazi ristretti con molti ostacoli, creando angoli ciechi che possono nascondere attrezzature, barriere o personale e aumentare il rischio di collisione.

Quando si spostano carichi di grandi dimensioni o di forma irregolare, la visuale dell'operatore può essere ulteriormente ostacolata dal carico stesso, rendendo ancora più difficile valutare l'ambiente circostante e aumentando il rischio operativo.

Comunicazione poco chiara

Una comunicazione carente si verifica spesso in ambienti rumorosi o quando operatori e segnalatori non sono formati adeguatamente sui segnali manuali standardizzati. Segnali ambigui o ritardati possono causare malintesi, con conseguenti operazioni non sicure. Se l'operatore non riesce a ricevere istruzioni chiare, ciò può comportare azioni di sollevamento errate, aumentando il rischio di collisioni, in particolare in attività complesse che coinvolgono più persone.

Misure preventive

Comunicazione chiara

Stabilire canali di comunicazione chiari e affidabili è fondamentale. Operatori e segnalatori devono utilizzare segnali manuali standardizzati, comunicazioni radio o altri strumenti per garantire che i messaggi vengano trasmessi in modo tempestivo e accurato. In condizioni di visibilità limitata, i segnalatori a terra devono guidare e monitorare le operazioni in modo efficace. I dispositivi di comunicazione difettosi o instabili devono essere controllati o sostituiti tempestivamente per evitare interferenze esterne.

Visibilità migliorata

Per migliorare la visibilità, è consigliabile installare telecamere o altri dispositivi ausiliari nella cabina della gru, consentendo agli operatori di monitorare il carico e l'area circostante in tempo reale. Questi strumenti aiutano a identificare gli ostacoli negli angoli ciechi e offrono un campo visivo più ampio durante la movimentazione del carico, il che è particolarmente utile quando si maneggiano oggetti di grandi dimensioni o complessi.

Incidenti da scossa elettrica

Durante l'utilizzo delle gru a ponte, le scosse elettriche sono una causa comune di incidenti mortali, soprattutto quando si lavora in prossimità di linee ad alta tensione o altri conduttori sotto tensione. Il rischio di scosse elettriche aumenta significativamente se la gru opera troppo vicino alle linee elettriche, in particolare quando l'attrezzatura presenta un isolamento inadeguato.

Per prevenire tali incidenti, gli operatori devono sempre mantenere una distanza di sicurezza tra la gru e le linee elettriche, in genere di almeno 3 metri, la cui distanza esatta dipende dal livello di tensione. Inoltre, l'utilizzo di utensili e attrezzature con un adeguato isolamento riduce efficacemente il rischio di scosse elettriche. Ove possibile, è necessario scollegare l'alimentazione delle linee vicine prima di iniziare le operazioni per garantire un ambiente di lavoro più sicuro.

Incidenti dovuti a guasti meccanici

Durante il funzionamento e la manutenzione dei macchinari di sollevamento, danni e guasti a diversi componenti chiave sono spesso cause principali di incidenti di sicurezza. La tabella seguente illustra le analisi dei guasti più comuni e le relative misure preventive per componenti critici come ganci, funi metalliche, riduttori, tamburi e morsetti per funi, nonché freni. Questo aiuta gli operatori delle gru a comprendere meglio i punti di manutenzione essenziali per garantire operazioni sicure.

| Componente | Analisi del problema | Misure preventive |

|---|---|---|

| Gancio | 1. I ganci possono danneggiarsi, rompersi, deformarsi o rompersi a causa del sovraccarico o dell'attrito. 2. La rottura del gancio può causare gravi incidenti. 3. L'usura nelle sezioni di apertura e critiche è un fenomeno comune nelle operazioni di sollevamento. |

1. Vietare severamente il sovraccarico. 2. Ispezionare regolarmente le sezioni trasversali critiche e l'usura delle aperture. 3. Eseguire la ricottura periodica. 4. Rottamare i ganci che presentano crepe secondo le norme; sono severamente vietate le riparazioni tramite saldatura. 5. L'usabilità deve essere verificata regolarmente da personale certificato e i ganci devono essere utilizzati solo se conformi agli standard. |

| Cavo metallico | 1. Resiste a sollecitazioni complesse: tensione, compressione, flessione. 2. Il sovraccarico e gli avvolgimenti ripetuti aumentano i danni e il rischio di rottura. 3. Un avvolgimento eccessivo su tamburi/pulegge aumenta ulteriormente il rischio di guasti. 4. Le condizioni di carico dipendono dal tipo di lavoro, dal diametro del tamburo, dalle condizioni della puleggia e dalla manutenzione. |

1. Selezionare le corde adatte all'ambiente di lavoro e alla tipologia. 2. Operare sempre entro il carico nominale. 3. Evitare impatti improvvisi. 4. Lubrificare regolarmente, soprattutto in condizioni difficili. 5. Utilizzare dispositivi di protezione in ambienti corrosivi o ad alta temperatura. |

| Riduttori | 1. Potrebbero presentarsi segni di usura, corrosione, rigature o rottura dei denti sotto coppia. 2. Causato da superfici ruvide, scarsa lubrificazione, carichi d'urto, sovraccarico, affaticamento dovuto a flessioni ripetute o particelle dure che causano usura. |

1. Sostituire regolarmente il lubrificante e mantenere pulito il cambio, utilizzando un lubrificante appropriato. 2. Procedere con delicatezza, evitando brusche inversioni o arresti improvvisi. 3. Controllare regolarmente la pulizia del lubrificante e sostituire tempestivamente l'olio contaminato. |

| Morsetti per tamburi e corde | 1. I tamburi si usurano, si scheggiano o si assottigliano a causa dell'attrito/compressione della corda. 2. Un assottigliamento eccessivo può causare fratture poiché il tamburo non riesce a sopportare lo stress operativo. |

1. Sostituire il tamburo se l'usura supera 20% dello spessore originale della parete o se compaiono delle crepe. 2. Lubrificare regolarmente i tamburi e le corde per ridurne l'usura. 3. Mantenere pulito l'ambiente di lavoro per evitare di accelerare il danneggiamento del tamburo. |

| Freno | 1. Guasti comuni: freno non funzionante, forza frenante insufficiente, mancato rilascio, elevata temperatura della ruota del freno. 2. Cause: molle indebolite, elettromagneti bloccati, guarnizioni usurate o staccate, ruote/cinghie dei freni usurate, scarsa lubrificazione o contaminazione. 3. Anche guasti alle cerniere, alle aste di spinta o all'aria nei cilindri idraulici possono causare malfunzionamenti. |

1. Ispezionare i freni a ogni turno. 2. Controllare l'usura delle ruote dei freni e delle cinghie per garantirne il funzionamento. 3. Controllare regolarmente i sistemi idraulici per individuare eventuali infiltrazioni d'aria o carenze di olio. 4. Sostituire tempestivamente le parti usurate; mantenere funzionanti tutte le parti mobili per evitare che si incastrino. 5. Assicurarsi che la lubrificazione soddisfi gli standard operativi mediante controlli di routine. |

Per maggiori dettagli, fare riferimento all'articolo originale di DGCRANE: Risoluzione dei problemi della gru a ponte: guasti comuni, soluzioni e suggerimenti per la manutenzione

Errori dell'operatore

Le gru a ponte svolgono un ruolo fondamentale nella produzione industriale. Tuttavia, a causa della complessità e dell'elevato rischio del loro funzionamento, continuano a verificarsi incidenti. Tra questi, l'errore umano rimane una delle cause principali, spesso dovuto a scarsa capacità di giudizio, formazione insufficiente o affaticamento, che possono portare a comportamenti operativi non sicuri.

Analisi delle cause

Mancanza di esperienza

Una formazione insufficiente o un'esperienza pratica limitata sono una causa comune di errori da parte degli operatori. Senza una conoscenza approfondita delle caratteristiche operative o dei limiti di carico della gru, gli operatori potrebbero valutare erroneamente se la gru è in grado di sollevare o movimentare un carico in sicurezza. Ad esempio, tentare di movimentare carichi oltre la portata nominale può danneggiare le attrezzature o causare lesioni.

Stanchezza o distrazione

Le condizioni fisiche e mentali dell'operatore sono fondamentali per il funzionamento sicuro della gru. Stanchezza o distrazione aumentano significativamente il rischio di errori. Lavorare a lungo o perdere la concentrazione può portare a interpretare male i segnali, con conseguenti movimenti scoordinati o ritardati. Ad esempio, un operatore distratto potrebbe non vedere le persone sotto il carico, creando gravi pericoli.

Ignorare le procedure di sicurezza

Il mancato rispetto dei protocolli di sicurezza stabiliti è un'altra causa importante di incidenti. Saltare i controlli standard o trascurare le corrette procedure di segnalazione spesso porta a operazioni non sicure. In particolare, una segnalazione poco chiara o inadeguata può innescare direttamente incidenti con le gru ed è spesso sottovalutata.

Misure preventive

Formazione completa

Una formazione completa è essenziale per gli operatori inesperti. La formazione dovrebbe combinare conoscenze teoriche ed esercitazioni pratiche per garantire che gli operatori acquisiscano competenze operative in sicurezza. Una formazione avanzata e continua contribuisce a mantenere aggiornate le competenze. Ad esempio, esercitazioni di emergenza periodiche possono preparare gli operatori a rispondere efficacemente sotto pressione.

Prevenire l'affaticamento

Una pianificazione del lavoro razionale garantisce che gli operatori rimangano attenti e concentrati. Misure come la rotazione dei turni e un riposo adeguato possono contribuire a ridurre gli errori legati all'affaticamento. Inoltre, sistemi di monitoraggio intelligenti possono rilevare in tempo reale i segnali di affaticamento degli operatori, contribuendo a prevenire gli incidenti prima che si verifichino.

Rigoroso rispetto delle procedure di sicurezza

Gli operatori devono seguire rigorosamente le linee guida di sicurezza stabilite. Gli operatori di gru devono attenersi a cinque principi:

- Costante: Avviamenti e arresti fluidi per mantenere stabili ganci e carichi.

- Preciso: Posizionare i carichi con precisione nei punti desiderati.

- Efficiente: Coordinare i movimenti per ridurre i tempi di ciclo e migliorare la produttività.

- Sicuro: Assicurarsi sempre che l'attrezzatura sia in buone condizioni e seguire le norme di sicurezza per prevenire incidenti.

- Ragionevole: Comprendere le prestazioni della gru e controllare correttamente i carichi in base a condizioni specifiche.

Osservare la regola dei “Dieci no-lift”

Gli operatori devono seguire la regola di sicurezza "Dieci divieti di sollevamento" per evitare potenziali pericoli:

- Non sollevare se i segnali non sono chiari o violano le norme.

- Non sollevare carichi superiori alla portata nominale.

- Non sollevare se le imbracature sono difettose, inadeguate o se i carichi sono fissati male.

- Non sollevare carichi con persone o oggetti liberi sopra.

- Non sollevare se i freni o altri dispositivi di sicurezza sono difettosi.

- Non utilizzare una gru per lavorare direttamente i pezzi.

- Non sollevare carichi inclinati o tirati lateralmente.

- Non sollevare oggetti esplosivi.

- Non trascinare oggetti sepolti sottoterra.

- Non sollevare oggetti con bordi taglienti o danneggiati, a meno che non siano adeguatamente imbottiti.

L'errore umano è un fattore di rischio significativo negli incidenti con le gru a ponte. Attraverso una formazione sistematica, un'organizzazione del lavoro ragionevole e una rigorosa applicazione delle norme di sicurezza, la probabilità di errori degli operatori può essere notevolmente ridotta. Il funzionamento sicuro delle gru dipende non solo dalla corretta manutenzione delle attrezzature, ma anche dalle competenze degli operatori e dall'impegno per la sicurezza.

Conclusione

Con un'attenta pianificazione, una corretta manutenzione e una formazione completa, gli incidenti con le gru a ponte possono essere efficacemente prevenuti. Comprendendo le cause più comuni, come la caduta di oggetti, le collisioni, le scosse elettriche, i guasti meccanici, gli errori degli operatori e la caduta di materiali, il settore può implementare misure di sicurezza mirate. Ispezioni regolari delle attrezzature, il rigoroso rispetto degli standard di sicurezza OSHA per le gru e la promozione di una cultura della sicurezza nei cantieri sono tutti fattori cruciali per ridurre i rischi di incidenti.

Seguire queste buone pratiche non solo migliora la sicurezza sul lavoro, ma migliora anche l'efficienza operativa. Gru ben manutenute e gestite in sicurezza hanno meno probabilità di subire costosi fermi macchina, aiutando le aziende a operare in modo più fluido e salvaguardando la vita dei lavoratori.

Dettagli del contatto

DGCRANE si impegna a fornire i prodotti professionali della gru a ponte e il servizio relavent. Esportato in più di 100 paesi, 5000+ clienti ci scelgono, degno di essere fidato.

Entrare in contatto

Compila i tuoi dati e qualcuno del nostro team di vendita ti risponderà entro 24 ore!